Изобретение относится к области металлургии, в частности к области производства сталей, которые могут быть использованы для изготовления комбинированных сверл-зенкеров, работающих в условиях сверления с пульсирующей подачей для ломки стружки отверстий диаметром до С70 мм и глубиной 85 мм в донной части цилиндрических деталей типа стаканов из высокопрочновязких сталей.

Известна сталь, содержащая, мас.%: Углерод0,35-1,5

КремнийОр1-2,0

Марганец0,1-1,5

Хром2,0-10,0

Молибден0,5-1,2

Вольфрам Ванадий Ниобий

По крайней мере один из металлов группы редкоземельных металлов а также

Либо кобальт Либо бор и /или/ титан Цирконий Гафний Иттрий Азот Железо

0,5-23,0

0,5-5,0

0,1-5,0

0,005-0,6

1,0-20,0 0,001-0,050

2,0 и /или/

2,0 /или/

2,0 и /или/

2,0 и /или/ 0,3

Остальное

о ю о

00

.N

Эта сталь обладает удовлетворительными уровнями красностойкости при 690°С, ударной вязкости при 20°С и поэтому может быть использована для изготовления комбинированных сверл-зенкеров. Однако эта сталь обладает низкими значениями термической усталости, критического коэффициента интенсивности напряжения при 20°С, коэффициента теплопроводности, что отрицательно сказывается на эксплуатационной стойкости инструмента: инструмент по причине низкого уровня термической усталости, критического коэффициента интенсивности напряжения преждевременно выходит из строя по хрупкому разрушению, а по причине низкого коэффициента теплопроводности происходит медленный отвод тепла от режущих кромок, из-за чего лезвие инструмента перегревается, происходит его затупление и смятие. Кроме этого, сталь имеет низкую технологичность при ковке и шлифовке, из-за чего возрастает стоимость изготовления инструмента. Следует отметить, что сталь для комбинированных сверл- зенкеров должна иметь высокий уровень ударной вязкости, красностойкости при температуре 690°С, термической усталости, а также иметь высокие значения критического коэффициента интенсивности напряжения, коэффициента теплопроводности, так как сверление деталей из высокопрочно- вязких сталей производится при тяжелонагруженных работах инструмента в пульсирующем режиме, для ломки стружки, иначе стружка обматывает инструмент и обрабатываемую деталь, что угрожает безопасности оператору, а также приводит к преждевременному затуплению инструмента и снижению производительности станка. Кроме того, сталь должна иметь высокую технологичность при ковке и шлифовке, что положительно сказывается на снижении стоимости изготовления инструмента. Поэтому ее применение ограничено для комбинированных сверл-зенкеров для сверления отверстий диаметром до 70 мм и глубиной 85 мм в донной части цилиндрических деталей типа стаканов из высокопрочновязких сталей.

Целью изобретения является устранение указанных недостатков. В основу изобретения поставлена задача создать сталь с таким составом входящих в нее компонентов и их соотношением, которые обеспечили бы ей при высокой технологичности при ковке, шлифовке достаточно высокие уровни ударной вязкости при 20°С, критического коэффициента интенсивности напряжения 20°С, красностойкости при 690°С, термической усталости, коэффициента теплопроводности по сравнению со сталями аналогичного назначения. Для достижения указанной цели в сталь, в состав которой входят углерод, кремний, марганец, хром, молибден, вольфрам, ванадий, титан, никель, цирконий, церий, жeлeзOf дополнительно вводят бориды вольфрама, карбиды гафния, натрий, эрбий, рений, родий /физическое состояние их твердое/.

0 Предлагаемая сталь отличается от известной:

1.Дополнительным содержанием карбидов гафния от 0,09 до 0,14 мас.%. Карбиды гафния, введенные в указанном

5 количестве, обеспечивают в стали при литье при высокой температуре 1600-1780°С равномерное распределение карбидов гафния, которые являются зародышами для дальнейшего выделения дисперсных карбидов

0 хрома, молибдена, вольфрама, ванадия, титана, циркония и получения в последующем после ковки и термической обработки структуры с равномерным распределением дисперсных карбидов, что в итоге повышает

5 красностойкость при 690°С, технологичность при шлифовке. Уменьшение содержания карбидов гафния менее 0,09 мас.% снижает эффективность их в стали по измельчению карбидов хрома, молибдена,

0 вольфрама, ванадия, титана, циркония и равномерности их распределения в стали, что отрицательно сказывается на снижении красностойкости при температуре 690°С и технологичности при шлифовке.

5 Увеличение содержания карбидов гафния более 0,14 мас,% приводит в стали к крупным скоплениям карбидов гафния, вследствие этого образуется неравномерное распределение карбидов хрома.молибдена,

0 вольфрама, ванадия, титана, циркония, которые слабо связаны с матрицей металла и быстро выкрашиваются, в результате чего снижается технологичность при шлифовке и ковке. Кроме того, крупные скопления

5 карбидов гафния и неравномерное рас пределение карбидов хрома, молибдена, вольфрама, ванадия, титана, циркония снижает уровни ударной вязкости и критического коэффициента интенсивности

0 напряжения.

2.Дополнительным содержанием бори- дов вольфрама от 0,11 до 0,20 мас.%. Бориды вольфрама, введенные в указанных количествах, обеспечивают в стали из5 мельчение зерна и структурных фаз при термической обработке, что повышает термическую усталость, красностойкость, коэффициент теплопроводности. Уменьшение содержания боридов вольфрама менее 0.11 мас.% снижает эффективность их как

измельчителя зерен и структурных фаз при термической обработки, в результате чего уменьшается термическая усталость, красностойкость, коэффициент теплопроводности. Увеличение содержания боридов вольфрама более 0,20 мае. % приводит в стали к крупным скоплениям боридов вольфрама, а также приводит к образованию сложных хромомолибденовольфрамована- диевотитаноцирконийборидовол ьфрамовых окислов в виде пленок по границам зерен, что в совокупности приводит к снижению ударной вязкости, коэффициента теплопроводности, критического коэффициента интенсивности напряжения, красно- стойкости при температуре 690°С.

3.Дополнительным содержанием родия от 0,14 до 0,22 мас.%. Родий, введенный в указанном количестве, усиливает образование тонкораспределенных выделившихся карбидов хрома, молибдена, ванадия, вольфрама, титана, циркония, что приводит к повышению термической усталости, коэффициента теплопроводности, технологичности при шлифовке. Уменьшение содержания родия менее 0,14 мас.% не приводит к образованию тонкого распределения частиц карбидов хрома, молибдена, ванадия, вольфрама, титана, циркония, что отрицательно сказывается на снижении термической усталости, коэффициента теплопроводности и технологичности при шлифовке. Увеличение содержания родия более 0,22 мас.% приводит

к образованию по границам зерен в виде хрупких пленок соединения FeRh, что отри- цательно сказывается на снижении ударной вязкости, критического коэффициента интенсивности напряжения, коэффициента теплопроводности, технологичности при шлифовке.

4.Дополнительным содержанием рения от 1,1 до 1,74 мас.%. Рений, введенный в указанных количествах, обеспечивает в стали равномерное распределение дисперсных карбидов рения, а также перераспре- деление кислорода и образование сложных молибденовольфрамованадиево- титаноцирконийрениевых окислов в виде глобулей, располагающихся в теле зерен, что в совокупности приводит к повышению термической усталости, красностойкости, технологичности при ковке. Уменьшение содержания рения менее 1,1 мас.% приводит

к уменьшению карбидов рения в стали, а также количества глобулярных сложных мо- либденовольфрамованадиевотитаноцирко- нийрениевых окислов, располагающихся в теле зерен, что в итоге приводит к сниже- нию термической усталости, красностойкости, технологичности при ковке. Увеличение

содержания рения более 1,74 мас.% приводит к образованию сложных молибдено- вольфрамованадиевотитаноцирконийрение вых окислов в виде пленок по границам зерен, в результате чего снижается ударная вязкость, критический коэффициент интенсивности напряжения, коэффициент теплопроводности. Кроме того, увеличение содержания рения более 1,74 мас.% вызывает стабилизацию феррита, из-за чего образуется неполнота фазовых приращений при нагреве стали под закалку, что отрицательно сказывается на снижении красностойкости.

5.Дополнительным содержанием эрбия от 0,08 до 0,17 мас.%. Эрбий, введенный в указанном количестве, взаимодействует с серой, оказывает десульфирующее влияние, а также является эффективным глобуляро- затором неметаллических включений, придавая им компактную округлую форму небольшой протяженности, что в итоге положительно сказывается на увеличении термической усталости, технологичности при шлифовке, ударной вязкости, критического коэффициента интенсивности напряжения, Уменьшение содержания эрбия менее 0,08 мас.% неэффективно, так как снижение содержания эрбия снижает десульфирующее влияние и снижается его роль как глобуля- ризатора неметаллических включений, что отрицательно сказывается на снижении ударной вязкости, критического коэффициента интенсивности напряжения, термической усталости, технологичности при шлифовке. Увеличение содержания эрбия более 0,17 мас.% также нежелательно, так как будет иметь место загрязнение металла сложными многофазными включениями.. При этом за счет увеличения остаточного эрбяя в расплаве заметно возрастает склонность стали к повторному окислению и загрязненность стали увеличивается, в результате чего ударная вязкость, термическая усталость, критический коэффициент интенсивности напряжения, технологичность при шлифовке снижаются.

6.Дополнительным содержанием натрия от 0,06 до 0,14 мас.%. Натрий, введенный в указанном количестве, усиливает общую десульфурацию стали, уплотняет структуру вблизи зерен, очищает границы зерен от обогащения фосфором и карбидных выделений, что в совокупности повышает коэффициент теплопроводности, критический коэффициент интенсивности напряжения, технологичности при ковке. Уменьшение содержания натрия менее 0,06 мас.% неэффективно, так как снижение содержания натрия повышает рыхлость

структуры вблизи зерен, не очищает границы зерен от обогащения фосфором и карбидными выделениями, что приводит к снижению коэффициента теплопроводности, критического коэффициента интенсивности напряжения, термической усталости, технологичности при ковке. Увеличение содержания натрия более 0,14 мас.% приводит к уменьшению коэффициента теплопроводности, критического коэффициента интенсивности напряжения, технологичности при ковке и шлифовке из-за повышенной загрязненности стали окислами натрия типа X(Na20) Y(MnO) 2(Сг20з) в результате повторного окисления натрия и его соединений.

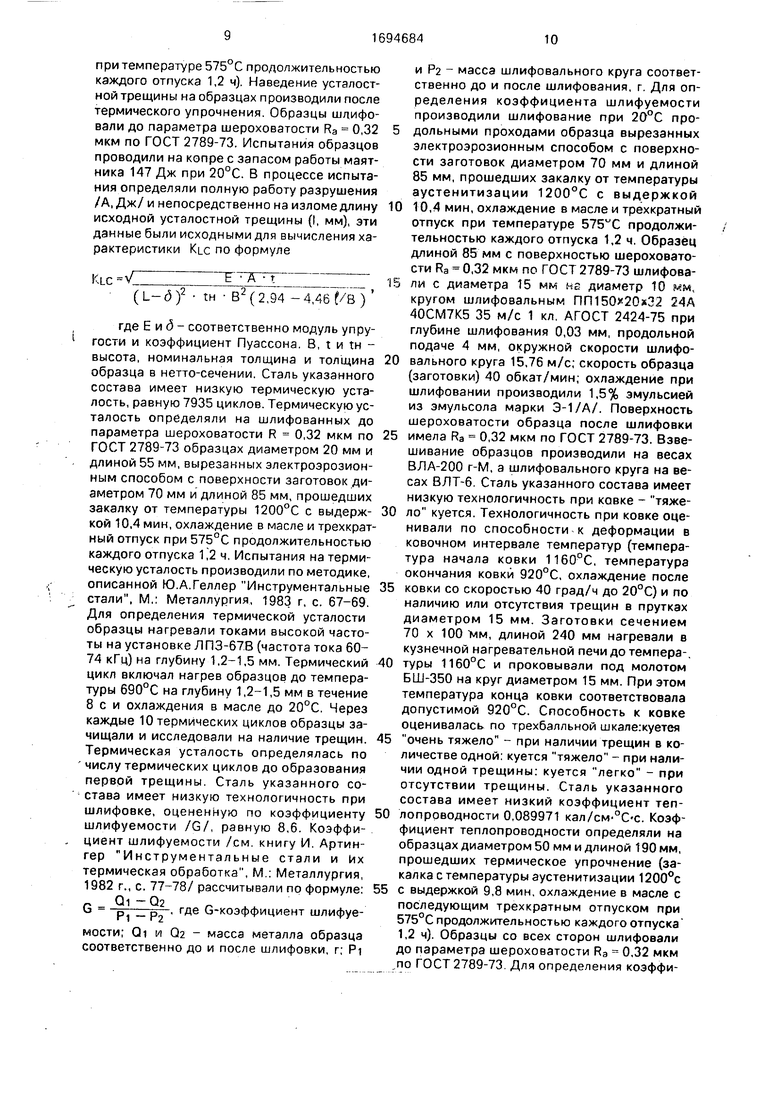

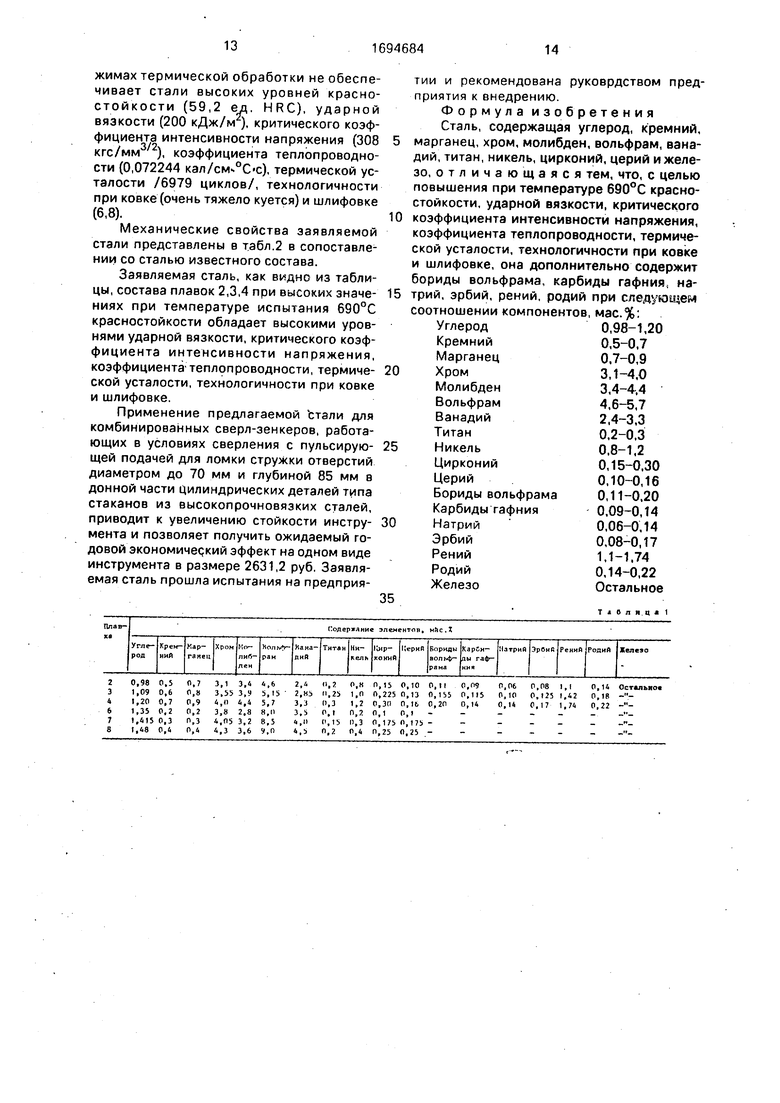

Приведенное содержание углерода (0,98-1,2 мас.%) обеспечивает стали при температуре 690°С высокую красностойкость и технологичность при ковке. Указанное содержание кремния (0,5-0,7 мас.%) обеспечивает стали высокие уровни ударной вязкости, критического коэффициента интенсивности напряжения, технологичности при шлифовке. Введение в сталь марганца в пределах 0,7-0,9 мас.% обеспечивает стали высокую технологичность при ковке. Введение в сталь хрома .в пределах от 3,1 до 4,0 мас.%, титана от 0,2 до 0,3 мас.%, циркония от 0,15 до 0,30 мас.% повышает термическую усталость, технологичность при шлифовке и коэффициент теплопроводности. Введение в сталь никеля в пределах 0,8-1,2 мас.%, церия в пределах 0,1-0,16 мас.% обеспечивает стали высокие уровни ударной вязкости, критического коэффициента интенсивности напряжения и коэффициента теплопроводности. Указанное содержание вольфрама (4,6-5,7 мас.%), молибдена /3,4-4,4 мас.%/, ванадия /2,4- 3,3мас.%/,титана /0,2-0,3 мас.%/повыша- ет красностойкость, термическую усталость. Основным компонентом стали является железо, но кроме указанных легирующих элементов в ней содержатся примеси, мас.%: серы до 0,03; фосфора до 0,03; меди до 0,20. Наиболее эффективно сталь, согласно изобретения, может быть использована для изготовления комбинированных сверл- зенкеров, работающих в условиях сверления, с пульсирующей подачей для ломки стружки, отверстий диаметром до 70 мм и глубиной 85 мм в донной части цилиндрических деталей типа стаканов из высоко- прочновязких сталей. Для пояснения изобретения приведены примерные составы сталей со ссылками на таблицу. Сталь, согласно изобретению, выплавляют в электропечах по известным способам выплавки инструментальных сталей на обычных шихтовых материалах с соответствующим содержанием ингредиентов. Для подтверждения того, что заявленная сталь в соответствии с формулой изобретения обеспечивает достижение поставленной цели приводим для сравнения плавки 6-8 конкретного выполнения с граничными и оптимальным значениями всех ингредиентов, входящих в состав известной стали /прото0 типа/ с полученными по каждому из них механико-технологическими свойствами в процессе их испытания на образцах того же типа и при тех же одинаковых условиях их изготовления и испытания, что и заявляе5 мой стали (плавки 1-5). Химический состав плавок 1-8 приведен в табл.1.

Состав плавки (см.табл.1) не обеспечивает стали высокой красностойкости: крас- ностойкость оценивали по твердости

0 (твердость замеряли на приборе ТК-2 по

шкале С при температуре 20°С)на шлифованых ( с параметром: шероховатости

. R 0,32 мкм по ГОСТ 2789-73) образцах

диаметром 70 мм и высотой 20 мм, выре5 занных электроэрозионным i способом из термически упрочненных (закалка с температуры 1200°С с выдержкой 10,4 мин, охлаждение в масле и трехкратный отпуск при температуре 575°С продолжительностью

0 каждого отпуска 1,2 ч) заготовок диаметром 70 мм и длиной 85 мм, прошедшие дополнительный отпуск при температуре 690°С про- . должительностью 7,5 ч. Красностойкость стали данного состава составляет 58,9 ед,

5 HRC. Сталь указанного состава при температуре 20°С имеет низкую ударную вязкость, равную 284 кДж/м2. Ударную вязкость определяли на шлифованных до параметра шероховатости Rd 0,32 мкм по

0 ГОСТ 2789-73 образцах П типа по ГОСТ 9454-78 при V-виде концентратора (R 0,25 мм), вырезанных электроэрозионным способом с поверхности заготовок диаметром 70 мм и длиной 85 мм, прошедших закалку

5 от температуры 1200°с с выдержкой 10,4 мин, охлаждение в масле и трехкратный отпуск при температуре 575°С продолжительностью каждого отпуска 1,2 ч. Испытания производили на копре с запасом

0 работы маятника 147 Дж. Сталь указанного состава при температуре 20°С имеет низкий критический коэффициент интенсивности напряжения, равный 398 кгс/мм . Критический коэффициент интенсивности напря5 жения определяли на призматических образцах малого размера 15x20x150 мм, прошедших термическое упрочнение (закалка с температуры аустенитизации 1200°С с выдержкой 3,5 мин, охлаждение в масле с последующим трехкратным отпуском

при температуре 575°С продолжительностью каждого отпуска 1,2 ч). Наведение усталостной трещины на образцах производили после термического упрочнения. Образцы шдифо- вали до параметра шероховатости Ra 0,32 мкм по ГОСТ 2789-73. Испытания образцов проводили на копре с запасом работы маятника 147 Дж при 20°С. В процессе испытания определяли полную работу разрушения /А, Дж/ и непосредственно на изломе длину исходной усталостной трещины (I, мм), эти данные были исходными для вычисления характеристики KLC по формуле

KLC

Т А г

( L- 6 )2 tH В2 ( 2,94 - 4,46 f/В )

где Е и д - соответственно модуль упругости и коэффициент Пуассона. В, t и тн - высота, номинальная толщина и толщина образца в нетто-сечении. Сталь указанного состава имеет низкую термическую усталость, равную 7935 циклов. Термическую усталость определяли на шлифованных до параметра шероховатости R 0,32 мкм по ГОСТ 2789-73 образцах диаметром 20 мм и длиной 55 мм, вырезанных электроэрозионным способом с поверхности заготовок диаметром 70 мм и длиной 85 мм, прошедших закалку от температуры 1200°С с выдержкой 10,4 мин, охлаждение в масле и трехкратный отпуск при 575°С продолжительностью каждого отпуска ч, Испытания на термическую усталость производили по методике, описанной Ю.А.Геллер Инструментальные стали. М.: Металлургия, 1983 г, с. 67-69. Для определения термической усталости образцы нагревали токами высокой частоты на установке Л ПЗ-67В (частота тока 60- 74 кГц) на глубину 1,2-1,5 мм. Термический цикл включал нагрев образцов до температуры 690°С на глубину 1,2-1,5 мм в течение 8 с и охлаждения в масле до 20°С. Через каждые 10 термических циклов образцы зачищали и исследовали на наличие трещин. Термическая усталость определялась по числу термических циклов до образования первой трещины. Сталь указанного состава имеет низкую технологичность при шлифовке, оцененную по коэффициенту шлифуемости /G/, равную 8,6. Коэффициент шлифуемости /см книгу И. Артин- гер Инструментальные стали и их термическая обработка, М : Металлургия, 1982 г., с. 77-78/ рассчитывали по формуле:

G , где G-коэффициент шлифуемости; Qi и 0.2 - масса металла образца соответственно до и после шлифовки, г; PI

и Ра - масса шлифовального круга соответственно до и после шлифования, г. Для определения коэффициента шлифуемости производили шлифование при 20°С про- 5 дольными проходами образца вырезанных электроэрозионным способом с поверхности заготовок диаметром 70 мм и длиной 85 мм, прошедших закалку от температуры аустенитизации 1200°С с выдержкой 0 10,4 мин, охлаждение в масле и трехкратный отпуск при температуре продолжительностью каждого отпуска 1,2 ч. Образец длиной 85 мм с поверхностью шероховатости Ra 0,32 мкм по ГОСТ 2789-73 шлифова- 5 ли с диаметра 15 мм нг диаметр 10 мм, кругом шлифовальным ПП150 20 32 24А 40СМ7К5 35 м/с 1 кл. АГОСТ 2424-75 при глубине шлифования 0,03 мм, продольной подаче 4 мм, окружной скорости шлифо0 вального круга 15,76 м/с; скорость образца (заготовки) 40 обкат/мин; охлаждение при шлифовании производили 1,5% эмульсией из эмульсола марки Э-1/А/. Поверхность шероховатости образца после шлифовки

5 имела Ra 0,32 мкм по ГОСТ 2789-73. Взвешивание образцов производили на весах ВЛА-200 г-М, а шлифовального круга на весах ВЛТ-6 Сталь указанного состава имеет низкую технологичность при ковке - тяже0 ло куется. Технологичность при ковке оценивали по способности к деформации в ковочном интервале температур (температура начала ковки 1160°С, температура окончания ковки 920°С, охлаждение после

5 ковки со скоростью 40 град/ч до 20°С) и по наличию или отсутствия трещин в прутках диаметром 15 мм. Заготовки сечением 70 х 100 мм, длиной 240 мм нагревали в кузнечной нагревательной печи до темпера-.

0 туры 1160°С и проковывали под молотом БШ-350 на круг диаметром 15 мм. При этом температура конца ковки соответствовала допустимой 920°С. Способность к ковке оценивалась по трехбалльной шкалежуетея

5 очень тяжело - при наличии трещин в количестве одной: куется тяжело - при наличии одной трещины: куется легко - при отсутствии трещины. Сталь указанного состава имеет низкий коэффициент теп0 лопроводности 0,089971 кал/см-°С-с. Коэффициент теплопроводности определяли на образцах диаметром 50 мм и длиной 190 мм, прошедших термическое упрочнение (закалка с температуры аустенитизации 1200°с

5 с выдержкой 9,8 мин, охлаждение в масле с последующим трехкратным отпуском при 575°С продолжительностью каждого отпуска 1,2 ч). Образцы со всех сторон шлифовали до параметра шероховатости Ra 0,32 мкм по ГОСТ 2789-73 Для определения коэффициента теплопроводности в образце вдоль вертикальной оси с торца головки на глубину 60 мм высверливали отверстие диаметром 30 мм, в которое устанавливали электронагреватель диаметром 20 мм, высотой 50 мм и закрывали сверху торец головки образца шайбой диаметром 50 мм и высотой 15 мм из испытуемого материала образца. В образце от торца головки на расстоянии 90 и 140 мм производили перпендикулярно вертикальной оси образца на глубину 25 мм сверление диаметром 6 мм, в которое ко дну отверстия приваривали с помощью тока разряда конденсаторных батарей диаметром 0,2 мм платино-платинорадиевые термопары. Образцы в собранном виде вертикально головкой вверх помещали через днище, в цилиндрическую камеру с внутренним диаметром 200 мм, внутренней высотой 300 мм и толщиной стенки 10 мм. Нижний торец образца крепился в днище камеры с обеих сторон с помощью телескопических в виде усеченного конуса крепежно-уплотнитель- ного устройства с теплоизоляционными манжетами. Образец устанавливали так, чтобы сверление под нижнюю термопару было на уровне 10 мм от внутренней стороны днища цилиндрической камеры, а нижний торец образца выходил за пределы наружной стороны камеры на 30 мм. Образец охлаждался снизу путем помещения всей нижней части камеры /днища/ в ванну с водой с температурой 20°С (камера ставилась в ванну на пустотелые ножки). Нагрев головки образца производили до 400°С, длительность испытания 20 мин. Разность температур, расстояние между приваренными к образцу термопарами, площадь поперечного сечения образца между термопарами, расходуемая мощность в печи головки образца, время испытания были исходными данными для вычисления коэффициента теплопроводности по формуле

д. „ Q-

А S ( tl - t2 ) Г

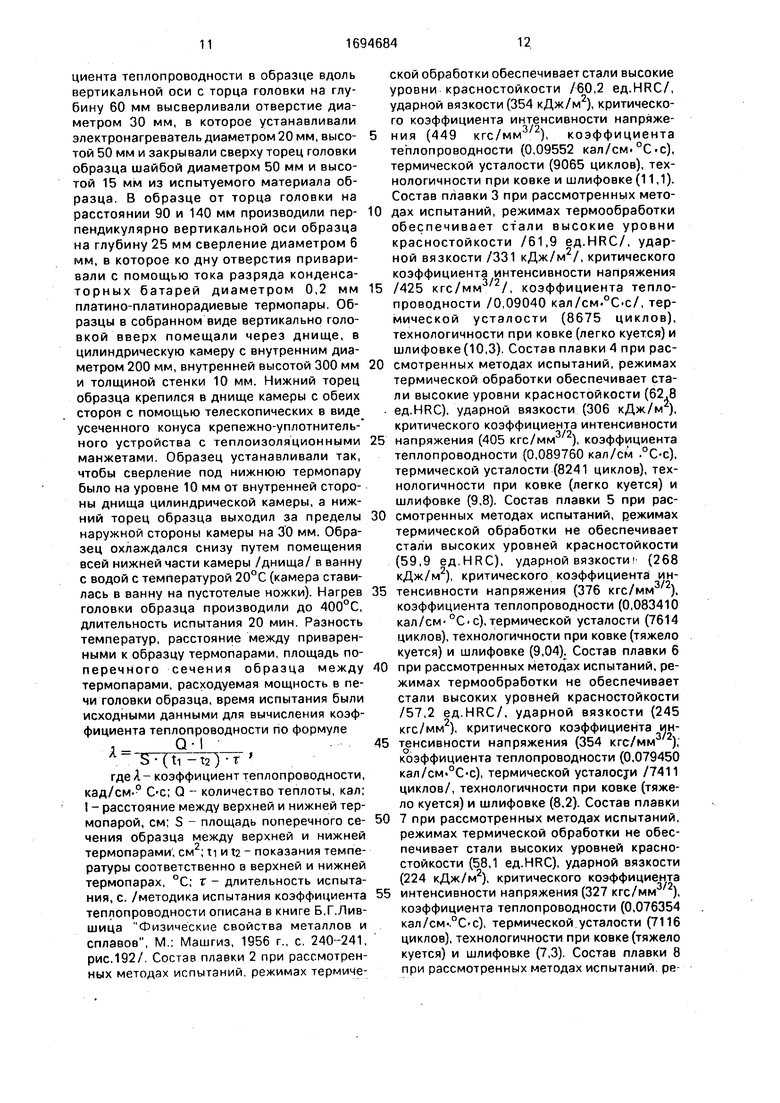

где Я - коэффициент теплопроводности, кад/см-° Ос; Q - количество теплоты, кал; I - расстояние между верхней и нижней термопарой, см; S - площадь поперечного сечения образца между верхней и нижней термопарами , см2; ti и г показания температуры соответственно в верхней и нижней термопарах, °С; т - длительность испытания, с. /методика испытания коэффициента теплопроводности описана в книге Б.Г.Лившица Физические свойства металлов и сплавов, М.: Машгиз, 1956 г., с. 240-241, рис.192/. Состав плавки 2 при рассмотренных методах испытаний, режимах термической обработки обеспечивает стали высокие уровни красностойкости /60,2 ед.НКС/, ударной вязкости (354 кДж/м2), критического коэффициента интенсивности напряжения (449 кгс/мм ), коэффициента теплопроводности (0,09552 кал/см °С С), термической усталости (9065 циклов), технологичности при ковке и шлифовке (11,1). Состав плавки 3 при рассмотренных мето0 дах испытаний, режимах термообработки обеспечивает стали высокие уровни красностойкости /61,9 ед.НКС/, ударной вязкости /331 кДж/м2/, критического коэффициента интенсивности напряжения

5 /425 кгс/мм /, коэффициента теплопроводности /0,09040 кал/см«°С-с/, термической усталости (8675 циклов), технологичности при ковке (легко куется) и шлифовке (10,3). Состав плавки 4 при рас0 смотренных методах испытаний, режимах термической обработки обеспечивает стали высокие уровни красностойкости (62,8 ед.НРС), ударной вязкости (306 кДж/м ), критического коэффициента интенсивности

5 напряжения (405 кгс/мм ), коэффициента теплопроводности (0,089760 кал/см .°С-с), термической усталости (8241 циклов), технологичности при ковке (легко куется) и шлифовке (9,8). Состав плавки 5 при рас0 смотренных методах испытаний, режимах термической обработки не обеспечивает стали высоких уровней красностойкости (59,9 ед.НРС), ударной вязкости (268 кДж/м2), критического коэффициента ин5 тенсивности напряжения (376 кгс/мм ), коэффициента теплопроводности (0,083410 кал/см- °С« с), термической усталости (7614 циклов), технологичности при ковке (тяжело куется) и шлифовке (9,04). Состав плавки 6

0 при рассмотренных методах испытаний, режимах термообработки не обеспечивает стали высоких уровней красностойкости /57,2 ед.НКС/, ударной вязкости (245 кгс/мм2), критического коэффициента ин5 тенсивности напряжения (354 кгс/мм ), коэффициента теплопроводности (0,079450 кал/см °С-с), термической усталости /7411 циклов/, технологичности при ковке (тяжело куется) и шлифовке (8,2). Состав плавки

0 7 при рассмотренных методах испытаний, режимах термической обработки не обеспечивает стали высоких уровней красностойкости (58,1 ед.ННС), ударной вязкости (224 кДж/м2), критического коэффициента

5 интенсивности напряжения (327 кгс/мм3/2), коэффициента теплопроводности (0,076354 кал/см-.°С-с), термической усталости (7116 циклов), технологичности при ковке (тяжело куется) и шлифовке (7,3). Состав плавки 8 при рассмотренных методах испытаний, реТ а б л и ц а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1988 |

|

SU1601183A1 |

| Инструментальная сталь | 1988 |

|

SU1498817A1 |

| Сталь | 1989 |

|

SU1659524A1 |

| Сталь | 1985 |

|

SU1328402A1 |

| Инструментальная сталь | 1986 |

|

SU1359333A1 |

| Флюс для электрошлакового переплава | 1990 |

|

SU1749246A1 |

| Сталь | 1988 |

|

SU1587074A1 |

| Сталь | 1986 |

|

SU1420065A1 |

| Сталь | 1986 |

|

SU1392138A1 |

| Сталь | 1987 |

|

SU1498816A1 |

Изобретение относится к области металлургии, в частности к стали, которая может быть использована для изготовления комбинированных сверл-зенкеров, работающих в условиях сверления с пульсирующей подачей для ломки стружки отверстий диаметром до 70 мм и глубиной 85 мм в донной части цилиндрических деталей типа стаканов из высокопрочновязких сталей. Цель - повышение при температуре 690°С красностойкости, ударной вязкости, критического коэффициента интенсивности напряжения, коэффициента теплопроводности, термической усталости, технологичности при ковке и шлифовке. Предложенная сталь дополнительно содержит бориды вольфрама, карбиды гифния, натрий.эрбий, рений, родий при следующем соотношении компонентов, мае. %: 0,98-1,20 углерода; 0,5-0,7 кремния; 0,7-0,9 марганца; 3,1-4,0 хрома; 3,4-4,4 молибдена; 4,6-5,7 вольфрама; 2,4-3,3 ванадия; 0,2-0,3 титана; 0,8-1,2 никеля; 0,15-0.30 циркония; 0,10-0,16 церия; 0,11- 0,20 боридов вольфрама; 0,09-0,14 карбидов гафния; 0,06-0,14 натрия; 0,08-0,17 эрбия; 1,1-1,74 рения; 0,14-0,22 родия; железо - остальное. Предложенная сталь может быть использована для изготовления сверл-зенкер ов, концевых фрез, работающих в условиях резания с пульсирующей подачей для ломки стружки, для обработки деталей из высокопрочновязких сталей. 2 табл. со с

| Быстрорежущая сталь | 1978 |

|

SU715639A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-11-30—Публикация

1989-12-25—Подача