Изобретение относится к области обработки материалов высоким давлением и температурой, а именно к устройствам, используемым при получении синтетических сверхтвердых материалов, например алмазов, кубического нитрида бора и композиционных материалов на их основе.

Известны в промышленности устройства типа наковальни с углублением (лункой), состоящие из двух соосно расположенных и скрепленных стальными кольцами матриц-наковален, на обращенных друг к другу торцах которых (рабочих поверхностях) выполнены центральные углубления (рабочие лунки) и ступенчатые уступы за пределами углубления, помещаемого в лунках контейнера, содержащего реакционную шихту и нагревательный элемент, и колец-муфт из пластичного материала, ограничивающих зону растекания материала контейнера при создании давления и температуры.

Давление создается методом сжатия контейнера между матрицами-наковальнями при их сближении на гидравлических прессах различных усилий. Нагрев реакционной шихты осуществляется путем пропускания через нее электрического тока, подводимого к опорным торцам матриц-наковален. Удержание давления, возникающего в рабочем углублении, обеспечивается за счет формирования между поверхностями матриц-наковален за пределами углубления прослойки из материала контейнера (запирающего слоя). В пределах запирающего слоя давление в сжатом материале контейнера меняется от величины, превышающей на 10-15% давление в рабочем углублении, до атмосферного.

Наковальни-матрицы выполняются из твердых сплавов группы ВК (вольфрамо-кобальтовых) или легированных, чаще всего вольфрамовых или вольфрамо-молибденовых сталей.

Описанные устройства выполняются с различной формой углубления:

- в виде сферического сегмента (см., например, а.с. СССР 363618, а также источники 1, 2);

- в виде усеченного перевернутого конуса, плавно сопрягаемого со сферической или плоской донной частью (см., например, а.с. 312463, 592618, 674277, 745056, 765886, пат. США 3695797, 3732043, пат. Великобритании 1321923, источник 3);

- сложные конфигурации рабочего углубления (комбинации двух и более видов поверхностей), используемые для увеличения объема углубления с целью увеличения объема реакционной шихты и выхода (количество за один цикл синтеза) синтезируемого материала (см. источник 3).

Эксплуатационные характеристики описанных устройств - воспроизводимость условий, долговечность и производительность - зависят от отношений геометрических параметров рабочей поверхности матрицы-наковальни (особенно углубления), контейнера и муфты-кольца, а также физико-механических параметров материалов матрицы-наковальни, контейнера и кольца-муфты.

Наиболее близким аналогом относительно заявляемого устройства является техническое решение, описанное в источнике 4, содержащее две соосно расположенные и скрепленные стальными кольцами твердосплавные матрицы-наковальни, на рабочих поверхностях которых выполнены углубления в виде конусной поверхности, плавно сопрягаемой со сферической поверхностью в донной части углубления, и ступенчатый уступ в зоне формирования запирающего слоя, контейнер, спрессованный из порошка литографского камня на органической связке, размещаемый в указанных углублениях и содержащий реакционную шихту, и кольца-муфты из пластичного материала, ограничивающие зону растекания материала контейнера при создании давления и температуры.

Однако известное устройство, как и другие аналоги, имеет тот недостаток, что перечисленные отношения геометрических и физико-механических параметров несбалансированы между собой, чем вызывается ускоренное разрушение материала матрицы-наковальни из-за неравномерного распределения давления в рабочем углублении и запирающем слое при многократных циклах нагружения и нагрева.

Задачей изобретения является повышение производительности устройства, используемого для синтеза сверхтвердых материалов, за счет увеличения объема рабочего углубления матрицы-наковальни и оптимизации соотношений других составных частей-контейнера, кольца-муфты.

Для этого предложено устройство для создания высокого давления и температуры, содержащее две соосно расположенные и скрепленные стальными кольцами твердосплавные матрицы-наковальни, на рабочих поверхностях которых выполнены углубления в виде конусной поверхности, плавно сопрягаемой со сферической поверхностью в донной части углубления, и ступенчатый уступ в зоне формирования запирающего слоя, контейнер, спрессованный из порошка литографского камня на органической связке, размещаемый в указанных углублениях и содержащий реакционную шихту, и кольца-муфты из пластичного материала, ограничивающие зону растекания материала контейнера при создании давления и температуры. Устройство характеризуется тем, что угол конуса указанного углубления выполнен с величиной 96±1o, превышение гребня углубления над гребнем ступенчатого уступа матрицы-наковальни определяется размерами 0,3-0,4 мм, соотношение высоты контейнера Н к его диаметру D составляет 1:1 - 1:1,6, а диаметр отверстия d в контейнере выбран таким образом, что соотношение массы контейнера к массе реакционной шихты составляет 3,4-3,6.

Устройство характеризуется тем, что матрицы-наковальни выполнены из твердого сплава марки Н6С МКТС-Sandvik.

Кроме того, устройство характеризуется тем, что кольцо-муфта выполнено из полиэтилена низкого давления.

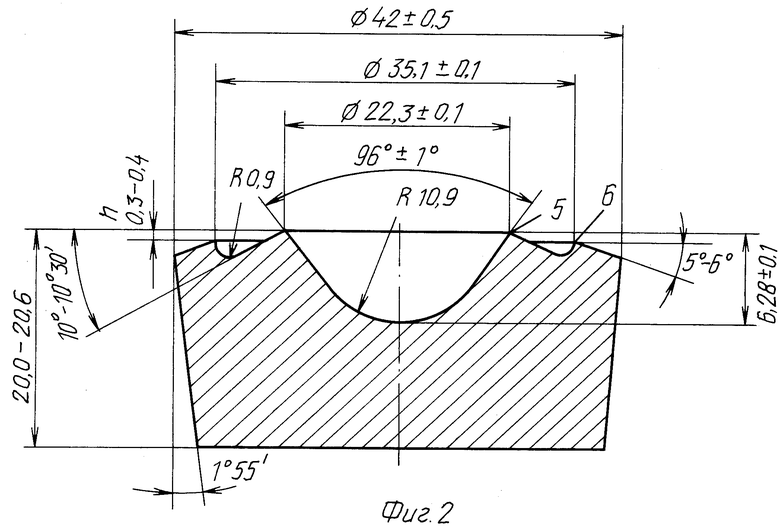

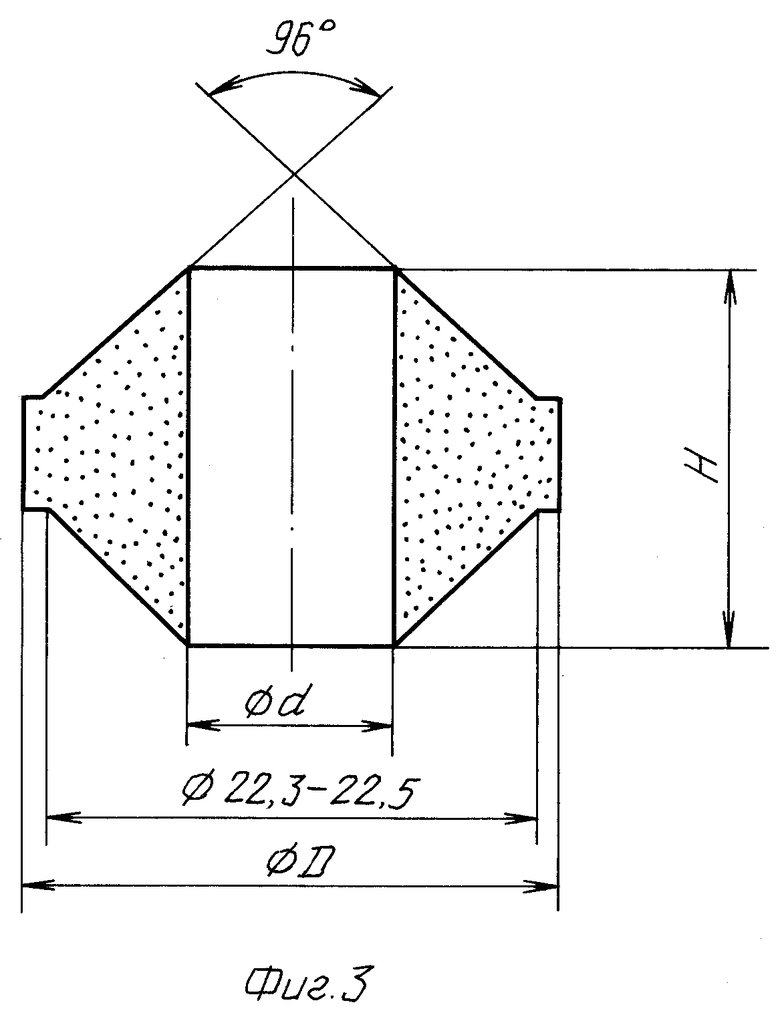

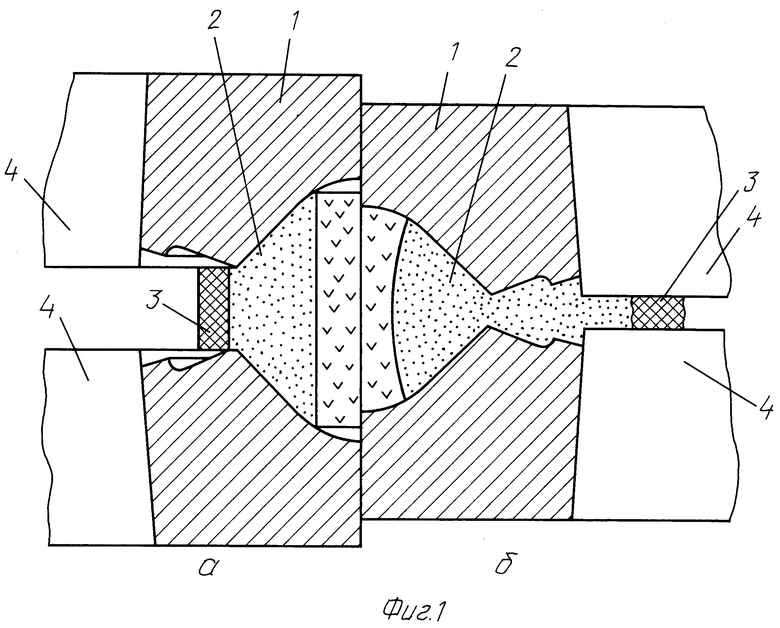

Устройство иллюстрируется на чертежах: фиг.1 - а) в исходном (ненагруженном) состоянии; б) в сжатом (нагруженном) состоянии; фиг.2 - матрица-наковальня; фиг.3 - контейнер.

На фигурах изображено: 1 - матрица-наковальня, 2 - контейнер, 3 - кольцо-муфта, 4 - бандажные (стальные) кольца, 5 - гребень рабочей лунки, 6 - гребень ступенчатого уступа.

Устройство работает при следующих условиях.

Изменяются по сравнению с прототипом геометрические размеры и параметры рабочей поверхности матрицы-наковальни при сохранении габаритных размеров:

- угол конуса рабочего углубления выполняется 96±1o, что обеспечивает близкое к оптимальному соотношение между глубиной и выбранным диаметром рабочего углубления(фиг. 2) 22,3±0,2 мм и позволяет увеличить его объем на 40%;

- величина превышения h гребня 5 рабочей лунки над гребнем ступенчатого уступа 6 (фиг. 2) должна иметь величину 0,3-0,4 мм, что по данным экспериментально-эксплуатационных работ является близким к оптимальному в условиях длительной эксплуатации устройства в производстве;

- используется при изготовлении матриц- наковален сплав марки Н6С MKTC-Sandvik;

- величина наружного диаметра контейнера (фиг.3) может меняться в пределах 25,5-26,5 мм, а значение высоты Н и диаметра отверстия d должны выбираться так, чтобы соотношение массы контейнера к массе помещаемой в него шихты находилось в пределах 3,4-3,6;

- кольцо-муфта должно изготавливаться из полиэтилена низкого давления.

Предложенное устройство обладает рядом преимуществ по сравнению с прототипом, а именно: оптимизируются соотношения геометрических параметров составных частей устройства, что, в свою очередь, влияет на надежность, долговечность и существенно повышает производительность устройства.

Источники информации

1. А.В. Герасимович. Анализ конструкций камер высокого давления. - Синтетические алмазы, 5, 1978, с.8-15.

2. Сб. "Синтез сверхтвердых материалов", т. 1, Киев: Наукова думка, 1986.

3. Сб. "Современная техника и методы экспериментальной минералогии". М.: Наука, 1985, с.185-195, 199-203.

4. А. И. Прихна и др. Распределение давления в камере высокого давления типа наковальни с углублениями. - Синтетические алмазы, 6, 1975, с.5-11.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ВЫСОКОГО ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 2006 |

|

RU2343969C2 |

| УСТРОЙСТВО ВЫСОКОГО ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 2005 |

|

RU2321449C2 |

| УСТРОЙСТВО ВЫСОКОГО ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 2005 |

|

RU2321450C2 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ВЫСОКОГО ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 1998 |

|

RU2137537C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ КУБИЧЕСКОЙ СТРУКТУРЫ | 1999 |

|

RU2159736C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА ДЛЯ РЕЖУЩИХ ИНСТРУМЕНТОВ И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1999 |

|

RU2147972C1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ СВЕРХВЫСОКОГО ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 2014 |

|

RU2571742C1 |

| ПАКЕР ГИДРАВЛИЧЕСКИЙ ДВУСТОРОННЕГО ДЕЙСТВИЯ | 1998 |

|

RU2160356C2 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ЭЛЕМЕНТОВ И ИНСТРУМЕНТОВ (ВАРИАНТЫ) И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2166425C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ПОЛОСЫ | 1995 |

|

RU2097159C1 |

Изобретение относится к области обработки материалов высоким давлением и температурой, а именно к устройствам, используемым при получении синтетических сверхтвердых материалов, например алмазов, кубического нитрида бора и композиционных материалов на их основе. Сущность изобретения: устройство содержит две соосно расположенные и скрепленные стальными кольцами твердосплавные матрицы-наковальни, на рабочих поверхностях которых выполнены углубления в виде конусной поверхности, плавно сопрягаемой со сферической поверхностью в донной части углубления, и ступенчатый уступ в зоне формирования запирающего слоя, контейнер, спрессованный из порошка литографского камня на органической связке, размещаемый в указанных углублениях и содержащий реакционную шихту, и кольца-муфты из пластичного материала, ограничивающие зону растекания материала контейнера при создании давления и температуры. Устройство характеризуется тем, что угол конуса указанного углубления выполнен с величиной 96±1o, превышение гребня 5 углубления над гребнем 6 ступенчатого уступа матрицы-наковальни определяется размерами 0,3-0,4 мм, соотношение высоты контейнера Н к его диаметру D составляет 1:1-1:1,6, а диаметр отверстия d в контейнере 2 выбран таким образом, что соотношение массы контейнера к массе реакционной шихты составляет 3,4-3,6. Устройство характеризуется тем, что матрицы-наковальни выполнены из твердого сплава марки Н6С МКТС - Sandvik. Кроме того, устройство характеризуется тем, что кольцо-муфта выполнено из полиэтилена низкого давления. Предложенное устройство обладает рядом преимуществ, а именно: оптимизируются соотношения геометрических параметров составных частей устройства, что, в свою очередь, влияет на надежность, долговечность и существенно повышает производительность устройства. 2 з.п. ф-лы, 3 ил.

| ПРИХНА А.И | |||

| и др | |||

| Распределение давления в камере высокого давления типа наковальни с углублениями | |||

| - Синтетические алмазы, № 6, 1975, с.5-11 | |||

| Устройство для создания высокого давления и температуры | 1970 |

|

SU312463A1 |

| Центробежный вентилятор | 1986 |

|

SU1321923A2 |

| ГИДРАВЛИЧЕСКИ РЕГУЛИРУЕМАЯ ПРОМЫВНАЯ СИСТЕМА УБОРНОЙ, РАБОТАЮЩАЯ ПРИ ПОВЫШЕННОМ ДАВЛЕНИИ | 1994 |

|

RU2120000C1 |

| БРОНЕФУТЕРОВКА БАРАБАННОЙ МЕЛЬНИЦЫ | 1997 |

|

RU2122469C1 |

Авторы

Даты

2002-12-27—Публикация

2001-01-10—Подача