Изобретение относится к области обработки материалов высоким давлением, а именно к устройствам, используемым при получении синтетических сверхтвердых материалов, например алмазов, кубического нитрида бора и композиционных материалов на их основе.

Известно устройство для создания высокого давления и температуры, содержащее две соосно установленные матрицы, на рабочих торцах которых выполнены центральные углубления и коаксиальные канавки и контейнер с обрабатываемым образцом.

Недостатком указанного устройства является необходимость использования большей части усилия пресса на создание запирающего слоя. Кроме того, этому виду устройств присущ недостаток, заключающийся в жесткой связи между размерами углублений и толщиной запирающего слоя, что приводит к использованию одного типоразмера матриц для создания давлений с регулированием в очень узком диапазоне.

Известно устройство для создания высоких давлений, содержащее две матрицы с центральными углублениями на обращенных друг к другу торцах, заполненных контейнером из литографского камня с графитовым нагревателем и обрабатываемым материалом, и коаксиальными кольцевыми канавками, имеющими в поперечном сечении форму трапеции. С боковых сторон матрицы скреплены стальными кольцами, а контейнер окружен кольцами из пластического материала.

Это устройство имеет сравнительно невысокую стойкость матриц из-за большой глубины канавок. Кроме того, обоим приведенным устройствам присущ общий недостаток: при разгерметизации камеры образуются радиальные углубления, приводящие к прекращению их дальнейшего использования.

Задачей предложенного устройства является устранение указанных недостатков, а техническим результатом является получение в камере повышенного давления при меньшем усилии пресса с возможностью создания давления с регулированием его в более широком диапазоне.

Это достигается тем, что в предлагаемом устройстве для создания высокого давления и температуры, содержащем матрицы, соосно обращенные друг к другу лунками и коническими поверхностями, имеющими кольцевые канавки, и контейнер, снаряженный внутри токопроводящей шихтой, а снаружи - кольцом из пластичного материала, на рабочих торцах матриц лунки выполнены с разновеликими глубинами и диаметрами, внутренние и внешние конические поверхности лунок, образующие центральные конические кольцевые выступы, выполнены с разновеликими углами конусности, одна из матриц с внешней стороны лунки имеет коническую поверхность с переходом к лунке, образовав, таким образом, матрицу-пуансон, а вторая матрица имеет коническую канавку, за которой расположены кольцевые выступы, переходящие к периферии матриц в конусные поверхности, и кольцевые выступы уменьшены по высоте по отношению к центральным коническим кольцевым выступам, и выполнены выступы в соотношении

1,2<dк/dл1<3,0;

где dк - диаметр кольцевого выступа,

dл1 - диаметр лунки матрицы.

Устройство выполнено из высокопрочного материала, например легированной жаропрочной стали или твердого сплава.

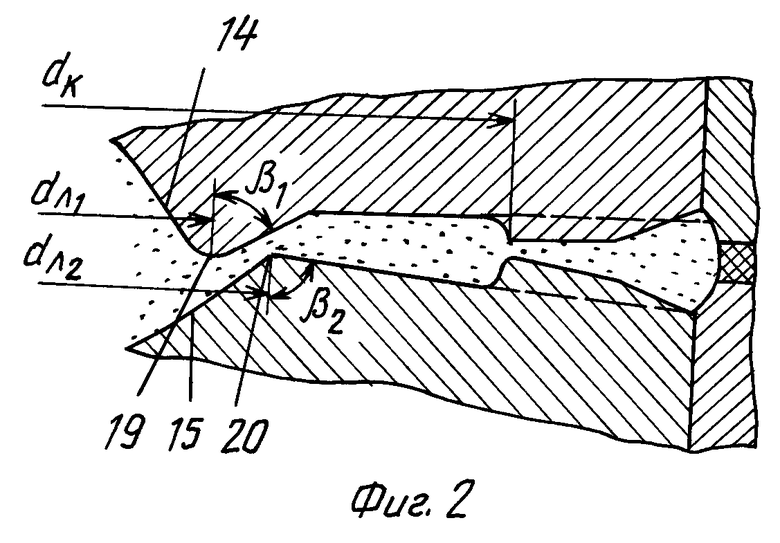

Сущность изобретения поясняется чертежом, где на фиг. 1 показан разрез устройства для создания высокого давления и температуры, слева, до осевой линии - разрез устройства до сжатия, справа - после приложения рабочего давления.

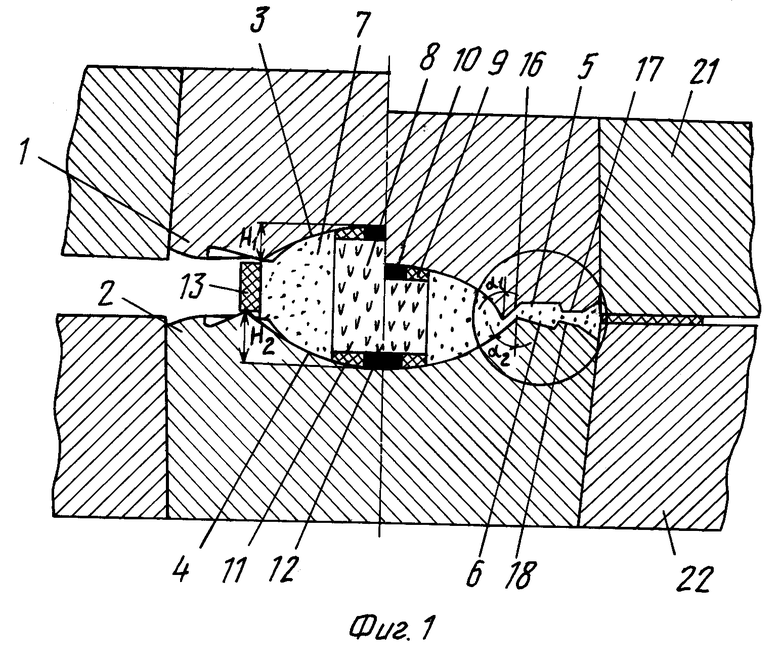

На фиг. 2 в увеличенном масштабе показана выделенная окружность, часть устройства высокого давления в сжатом состоянии.

Устройство содержит две соосно установленные матрицы 1,2, опоясанные системой бандажных колец 21, 22, имеющие центральные сферические лунки 3 и 4 и кольцевые канавки 5,6 и контейнер 7, снаряженный внутри токопроводящей шихтой 8 с верхними теплоэлектроизоляционной шайбой 9 и нагревателем 10 и нижними теплоэлектроизоляционной шайбой 11 и нагревателем 12.

Снаружи контейнер 7 имеет кольцо 13 из пластичного материала. Лунки 3, 4 в матрицах 1, 2 выполнены с разной глубиной H1 и H2. Разница в глубинах лунок не превышает 8%.

Конические поверхности 14, 15 от сферических поверхностей лунок к рабочим поверхностям матриц, обращенных друг к другу, выполнены с углами конусности α1,α2, которые составляют 20 - 40o и 50 - 70o, соответственно.

Матрица 1 имеет плоскую кольцевую канавку 5 с коническим переходом 16 к лунке, образуя этим самым матрицу-пуансон, а матрица 2 имеет коническую кольцевую канавку 6.

Матрицы 1, 2 к периферии рабочей поверхности имеют кольцевые выступы 17 и 18, плоский - 17 и конический - 18, которые уменьшены по высоте на 12% относительно центральных конических кольцевых выступов 19, 20, выполненных в соотношении

1,2dк/dл1<3,0;

где dк - диаметр кольцевого выступа,

dл1 - диаметр лунки матрицы 1.

Матрицы от центральных конических кольцевых выступов 19, 20 к периферии имеют конусные поверхности с разными углами конусности β1 и β2, которые составляют 45 - 60o и 70 - 90o, соответственно.

В матрицах 1, 2 центральные конические кольцевые выступы 19, 20 выполнены с разными диаметрами dл1 и dл2. Разница диаметров лунок dл1 и dл2 составляет 10-15%. Кольцевой выступ 17 выполнен плоским, переходящим в конусную поверхность к периферии с углом от горизонтали 20o. Кольцевой выступ 18 выполнен конусным с углом конусности от горизонтали 7o, переходящий к периферии с углом 20o от горизонтали.

Для расширения возможности регулирования давления у пуансон-матрицы 1 и матрицы 2 поверхности 5 и 6 выполняются с кольцевыми выступами при различных соотношениях dк/dл1, что при больших отношениях приводит к видовым изменениям конструкции матрицы до сведения их (выступов) к внутреннему диаметру бандажных колец, как это показано пунктирными линиями на фиг. 2.

Изменение угла конусности β2 в предельном случае приводит к плоской поверхности за лункой, что дает возможность увеличить срок службы матрицы.

Устройство выполнено из легированной жаропрочной стали Р6М5, однако можно выполнить и из твердого сплава, например, ВК6.

Устройство работает следующим образом. При приложении к устройству усилия пресса матрицы 1, 2 сближаются, сжимая снаряженный контейнер 7 с обрабатываемой шихтой 8 и кольцом 13. Контейнер деформируется и его масса выдавливается в зазор между матрицами 1, 2, образуя уплотняющий замок в канавках 5, 6. По достижении требуемой величины давления осуществляется нагрев шихты путем пропускания электрического тока. По окончании рабочего цикла отключается нагрев, давление снижается до нуля, устройство разбирается, контейнер с образовавшимся продуктом синтеза убирается, матрицы очищаются от продуктов контейнера, охлаждаются, после чего их можно повторно использовать для работы.

Испытания устройства, проведенные во всем диапазоне отношения dк/dл1 показали, что возможности управления по давлению в камере значительно расширены. При этом установлено, что усилие пресса снижается до 30%.

Устройство позволяет также получать повышенные давления в камере высокого давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ВЫСОКОГО ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 2005 |

|

RU2321450C2 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ВЫСОКОГО ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 2001 |

|

RU2195363C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ПОЛЫХ КОЛЬЦЕВЫХ СТАКАНОВ | 1992 |

|

RU2071864C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНОДНОГО БЛОКА МАГНЕТРОНА | 1993 |

|

RU2046441C1 |

| ШТАМП ДЛЯ ПРЕССОВАНИЯ ТРУБ | 1990 |

|

RU2062675C1 |

| ПЫЖ-КОНТЕЙНЕР ДЛЯ ДРОБОВЫХ ПАТРОНОВ | 1994 |

|

RU2074376C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА ЦИЛИНДРОВ АКСИАЛЬНО-ПОРШНЕВОЙ ГИДРОМАШИНЫ | 1995 |

|

RU2099596C1 |

| СТУПЕНЬ ПАРОВОЙ ТУРБИНЫ СО СРЕДСТВАМИ СЕПАРАЦИИ ВЛАГИ | 1995 |

|

RU2126088C1 |

| ИНСТРУМЕНТ ДЛЯ ОПРЕССОВКИ КАБЕЛЬНЫХ НАКОНЕЧНИКОВ | 1993 |

|

RU2066623C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2116148C1 |

Использование: изобретение относится к устройствам, используемым при получении синтетических сверхтвердых материалов, а именно алмаза, кубического нитрида бора и композиционных материалов на их основе. Устройство содержит две соосно установленные матрицы, обращеннные друг к другу углублениями со сферическими лунками, сопрягающимися с коническими поверхностями, образующими камеру высокого давления, внутрь которой помещен контейнер. Матрицы к периферии от углублений имеют коническую и плоскую поверхности, на которых располагаются кольцевые выступы. Лунки выполнены с разной глубиной Н1, H2, конические поверхности выполнены с разными углами конусности α1,α2, от которых к периферии матриц идут конусные поверхности, выполненные с разными углами β1, β2, образуя пуансон-матрицу и матрицу с разными диаметрами лунок dл1 и dл2. Кольцевые выступы по отношению к центральным кольцевым коническим выступам уменьшены на высоту не более 12% от глубин лунок Н1, H2, а выступы выполнены в соотношении 1,2<dк/dл1<3,0, где dк - диаметр кольцевого выступа; dл1 - диаметр лунки пуансон-матрицы. Техническим результатом является повышение давления в камере при меньшем усилии пресса при его лучшем регулировании. 5 з.п. ф-лы, 2 ил.

1,2 <dк/dл1 <3,0;

где dк - диаметр кольцевого выступа;

dл1 - диаметр лунки одной из матриц.

| Устройство для создания высокого давления и температуры | 1973 |

|

SU542546A1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ВЫСОКОГО ДАВЛЕНИЕИ ТЕМПЕРАТУРЫ | 0 |

|

SU421239A1 |

| RU 2075342 C1, 20.03.97 | |||

| АППАРАТ ВЫСОКОГО ДАВЛЕНИЯ | 1995 |

|

RU2077376C1 |

| Устройство для закрепления проводови кабелей при затягивании их в трубы | 1973 |

|

SU509928A1 |

| ГИДРАВЛИЧЕСКИ РЕГУЛИРУЕМАЯ ПРОМЫВНАЯ СИСТЕМА УБОРНОЙ, РАБОТАЮЩАЯ ПРИ ПОВЫШЕННОМ ДАВЛЕНИИ | 1994 |

|

RU2120000C1 |

Авторы

Даты

1999-09-20—Публикация

1998-05-19—Подача