Изобретение относится к области обработки материалов высоким давлением и температурой, а именно к устройствам, используемым для синтеза сверхтвердых материалов, таких как алмаз и кубический нитрид бора, а также для термобарической обработки различных материалов.

Известно устройство для создания высокого давления и температуры (патент РФ № 2195363, класс МКИ В01J 3/06, публ. Бюл. № 36, 27.012.2002 г.), которое содержит две соосно расположенные и скрепленные стальными кольцами твердосплавные матрицы-наковальни, на рабочих поверхностях которых выполнены углубления в виде конусной поверхности, плавно сопрягаемой со сферической поверхностью в донной части углубления, и ступенчатый уступ в зоне формирования запирающего слоя, контейнер, спрессованный из литографского камня на органической связке, размещаемый в указанных углублениях и содержащий реакционную шихту, и кольца муфты из пластического материала, ограничивающее зону растекания материала контейнера при создании давления и температуры. Устройство характеризуется тем, что угол конуса указанного углубления выполнен с величиной 96±1°, превышение гребня углубления над гребнем ступенчатого уступа матрицы-наковальни определяется размерами 0.3-0.4 мм, соотношение высоты контейнера Н к его диаметру D составляет 1:1-1:1.6, а диаметр отверстия d выбран таким образом, что соотношение массы контейнера к массе реакционной шихты составляет 3.4-3.6. Устройство характеризуется также тем, что матрицы-наковальни выполнены из сплава марки Н6С MKTC-Sandvik. Кольцо-муфта выполнено из полиэтилена низкого давления. Преимуществом данного устройства является оптимизация соотношения геометрических параметров составных частей устройства, что по мнению заявителя влияет на надежность, долговечность и повышение производительности. Однако материал матрицы-наковальни в процессе эксплуатации претерпевает пластическую деформацию. Вследствие этого наблюдается изменение профиля матрицы-наковальни и превышение гребня углубления над гребнем ступенчатого уступа матрицы-наковальни определяющееся размерами 0.3-0.4 мм меняется в меньшую сторону и выходит за пределы оптимального диапазона. Это приводит к снижению эффективности генерации давления и невозможности дальнейшего использования камеры. Кроме этого, возможно хрупкое разрушение запорного слоя, приводящее к разгерметизации камеры высокого давления при наборе давления или нагреве.

Известно устройство для создания высокого давления и температуры (патент РФ № 1332598, класс МКИ В01J 3/06, публ. Бюл. № 7, 23.02.90), содержащее соосно установленные матрицы с центральными углублениями, ограничивающие их коаксиальные кольцевые выступы, и контейнер с образцом и нагревателем, установленным в центральных углублениях. При этом кольцевые выступы выполнены усеченными и отношение ширины усеченной поверхности выступа к высоте центрального углубления составляет 0,5-1,5. Недостатком указанного устройства является неустойчивая работа при нагреве, увеличении или сбросе давления, приводящая к хрупкому разрушению запорного слоя и разгерметизации камеры высокого давления.

Наиболее близким техническим решением к предлагаемому является устройство для создания высокого давления и температуры содержащее две соосно установленные матрицы с центральными углублениями на обращенных друг к другу торцах, и кольцевое углубление на поверхности в зоне формирования запирающего слоя, контейнер, размещаемый в указанных углублениях и содержащий реакционную шихту (US пат. № 4290741, кл. B01J 3/06, публ. 22.09.81). Данное устройство имеет большую площадь зоны формирования запирающего слоя и вследствие этого надежно работает при нагреве, увеличении или сбросе давления, однако недостатком указанного устройства является необходимость использования большей части усилия пресса на создание запирающего слоя.

Задачей предложенного изобретения является устранение указанных недостатков, и создание устройства высокого давления и температуры, которое позволяет получать необходимое давление при меньшем усилии пресса, а также обеспечивает устойчивую работу при нагреве, увеличении или сбросе давления.

Это достигается устройством высокого давления и температуры, содержащим две соосно установленные матрицы с центральными углублениями в виде сферической поверхности на обращенных друг к другу торцах и кольцевыми углублениями на конических поверхностях матриц в зоне формирования запирающего слоя, контейнер с реакционной шихтой, размещенный в центральных углублениях, и нагреватель. В кольцевых углублениях размещено кольцо-муфта, снабженное армирующим элементом в виде металлического кольца, при этом центральное углубление выполнено диаметром Dу при соотношении Dу к радиусу образующей его сферы Rc в пределах от 1,6:1 до 1,8:1, коническая поверхность матрицы выполнена по отношению к горизонтальной поверхности под углом α, составляющим от 2 до 3°, соотношение Rс и радиуса образующей кольцевого углублений Rк, соответственно, составляет от 2,3:1 до 2,5:1, кольцевое углубление выполнено с соотношением внешнего диаметра Dв к внутреннему диаметру Dк в пределах от 1,4:1 до 1,5:1, а соотношение диаметров Dк и Dу находится в пределах от 1,15:1 до 1,25:1. Кольцо-муфта спрессовано из порошка литографского камня на органической связке, а армирующий элемент имеет модуль упругости более 100 МПа и выполнен, например, из меди или железа.

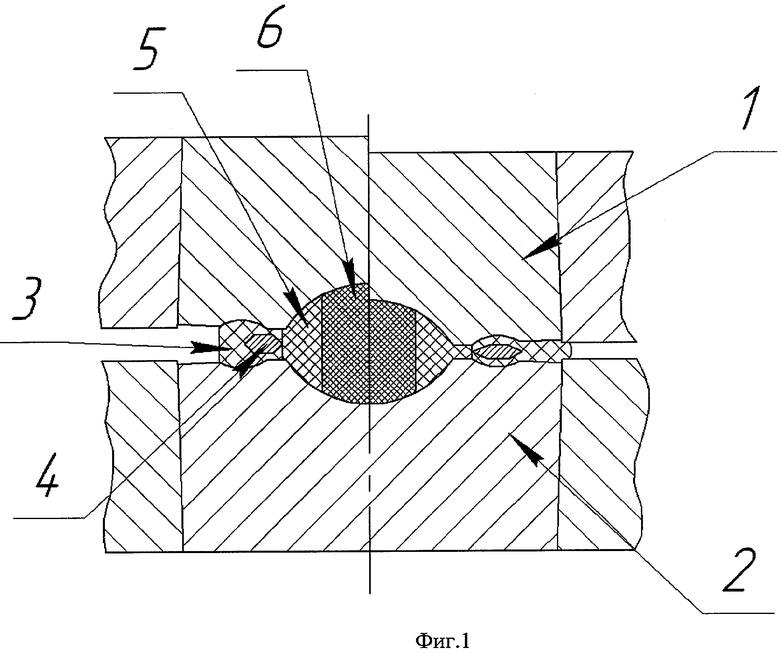

Схема устройства высокого давления представлена на фиг.1 и фиг.2. На фиг.1 слева показана схема до воздействия усилия пресса, а справа - после, где в матрицах 1, 2 размещены: контейнер 5 снабженный реакционной шихтой и нагревателем 6, кольцо-муфта 3, содержащее армирующий элемент в виде металлического кольца 4. На фиг.2 показан разрез матрицы, где Dу - диаметр центрального углубления; Rc - радиус сферы, образующей центральное углубление; Dк и Dв - внутренний и внешний диаметры кольцевого углубления, Rк - радиус образующей кольцевого углубления; α - угол конической поверхности по отношению к горизонтальной поверхности.

Выбранные параметры и соотношения отдельных деталей устройства установлены экспериментально. Соотношение диаметра центрального углубления Dу к радиусу сферы его образующей Rc находится в пределах от 1:1.6 до 1:1.8 и определяет оптимальный объем камеры. При соотношении более чем 1:1.8 объем камеры возрастает, эффективность генерации давления падает ниже допустимой, что делает невозможным использования данного устройства. При соотношении менее 1:1.6 объем камеры снижается, что приводит к снижению производительности устройства. Соотношение диаметров Dк к Dу, Dв к Dк; радиусов Rc к Rк и угол α подобраны экспериментально и обеспечивают оптимальное соотношение между эффективностью и надежностью работы устройства.

Устройство работает следующим образом. При приложении к устройству усилия пресса матрицы 1, 2 сближаются, сжимая контейнер 5 с обрабатываемой шихтой 6 и кольцом муфтой 3 под воздействием давления. Контейнер 5 деформируется, и его масса выдавливается в зазор между матрицами 1, 2. Наличие армирующего элемента 4 в кольце-муфте 3 препятствует вытеканию материала контейнера. Вследствие этого уменьшается диаметр растекания контейнера 5, что приводит к увеличению эффективности генерации давления. Другим положительным моментом использования армирующего элемента 4 является то, что металл, из которого он изготовлен, работает в упругопластической области, предотвращая хрупкое разрушение запорного слоя образованного материалом кольца-муфты при нагреве, увеличении или сбросе давления. В процессе увеличения давления армирующий элемент увеличивается в диаметре и занимает полость кольцевых углублений с радиусом Rк, предотвращая дальнейшее вытекание материала контейнера. По достижении необходимого давления производят нагрев шихты 6 путем пропускания электрического тока. После окончания рабочего цикла прекращают подачу электрической мощности, снижают усилие пресса, устройство разбирают, извлекают контейнер с обработанной шихтой, производят очистку рабочей поверхности от продуктов контейнера и кольца-муфты, после чего устройство может быть использовано повторно.

Проведенные калибровки камеры высокого давления показали, что при использовании заявляемого устройства с диаметром центрального углубления Dу равным 40 мм и радиусом сферического углубления Rс равным 24 мм, и контейнером 5 снаряженным гомогенной шихтой 6 для синтеза алмаза, содержащей графитовый порошок и порошок сплава никель-марганец, достижение давления в 4.3 ГПа происходило при усилии пресса в 1700 тонн (при использовании кольца-муфты без армирующего элемента). Введение изготовленного из отожженной стали армирующего элемента в кольцо-муфту позволило снизить усилие пресса до 1300 тонн.

При этом за весь период эксплуатации данного устройства ни разу не наблюдалось разрушение запорного слоя и разгерметизация камеры высокого давления при нагреве, увеличении или сбросе давления.

Таким образом, предлагаемое техническое решение позволяет получать необходимое давление при меньшем усилии пресса и обеспечивает высокую надежность и производительность устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ВЫСОКОГО ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 2006 |

|

RU2343969C2 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ВЫСОКОГО ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 2001 |

|

RU2195363C2 |

| УСТРОЙСТВО ВЫСОКОГО ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 2005 |

|

RU2321450C2 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ВЫСОКОГО ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 1998 |

|

RU2137537C1 |

| АППАРАТ ВЫСОКОГО ДАВЛЕНИЯ | 1995 |

|

RU2077376C1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ СВЕРХВЫСОКОГО ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 2014 |

|

RU2571742C1 |

| КЕРАМИКА ДЛЯ ПРОФИЛИРОВАННЫХ НАКОВАЛЕН КАМЕРЫ ВЫСОКОГО ДАВЛЕНИЯ | 1991 |

|

RU2035724C1 |

| Устройство для создания высокого давления и температуры | 1979 |

|

SU902801A1 |

| Устройство для создания высокого давления | 1978 |

|

SU834983A1 |

| Устройство для создания высокого давления и температуры | 1975 |

|

SU531540A1 |

Изобретение относится к устройствам для создания высокого давления и температуры и может быть использовано для синтеза сверхтвердых материалов, таких как алмаз и кубический нитрид бора, а также для термобарической обработки различных материалов. Сущность изобретения: устройство высокого давления и температуры содержит две соосно установленные матрицы с центральными углублениями в виде сферической поверхности на обращенных друг к другу торцах и кольцевыми углублениями на конических поверхностях матриц в зоне формирования запирающего слоя, контейнер с реакционной шихтой, размещенный в центральных углублениях, и нагреватель. В кольцевых углублениях матриц размещено кольцо-муфта, снабженное армирующим элементом в виде металлического кольца, при этом центральное углубление выполнено диаметром Dу при соотношении Dу к радиусу образующей его сферы Rc в пределах от 1,6:1 до 1,8:1, коническая поверхность матрицы выполнена по отношению к горизонтальной поверхности под углом α, составляющим от 2 до 3°, соотношение Rc и радиуса образующей кольцевого углублений Rк, соответственно, составляет от 2,3:1 до 2,5:1, кольцевое углубление выполнено с соотношением внешнего диаметра Dв к внутреннему диаметру Dк в пределах от 1,4:1 до 1,5:1, а соотношение диаметров Dк и Dу находится в пределах от 1,15:1 до 1,25:1. Кольцо-муфта спрессовано из порошка литографского камня на органической связке, а армирующий элемент имеет модуль упругости более 100 МПа и выполнен, например, из меди или железа. Изобретение позволяет получать необходимое давление при меньшем усилии пресса и обеспечивает высокую надежность и производительность устройства. 1 з.п. ф-лы, 2 ил.

| US 4290741 А, 22.09.1981 | |||

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ВЫСОКОГО ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 2001 |

|

RU2195363C2 |

| АППАРАТ ДЛЯ СОЗДАНИЯ ВЫСОКОГО ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 2003 |

|

RU2240180C1 |

| Автоматизированная линия | 1981 |

|

SU1131635A1 |

Авторы

Даты

2008-04-10—Публикация

2005-11-28—Подача