Изобретение относится к усовершенствованному способу осуществления реакции Фишера-Тропша, который заключается, в сущности, в проведении первой стадии реакции в реакторе газ-жидкость-твердое вещество с псевдоожиженным слоем и проведении второй стадии - отделения, по меньшей мере частичного (внутри или вне аппарата), суспензии твердого вещества в жидкости.

Реакция Фишера-Тропша заключается в получении, главным образом, линейных и насыщенных углеводородов, предпочтительно имеющих по меньшей мере 5 атомов углерода в молекуле, путем каталитической гидрогенизации СО, возможно, разбавленного CO2.

Реакцию между СО и Н2 осуществляют в реакторе типа газ-жидкость-твердое вещество с псевдоожиженным слоем, в котором твердое вещество, состоящее в основном из частиц катализатора, переведено во взвешенное состояние посредством потока газа и потока жидкости. Первый из них состоит из реагирующих веществ, то есть СО и Н2, в то время как второй состоит из углеводородов, образованных в ходе реакции Фишера-Тропша, возможно, по меньшей мере частично возвращаемых для рециркуляции, или из материала, являющегося жидкостью в условиях проведения процесса, или из их смесей.

Эти газ и жидкость, возможно рециркулируемые, поступают со дна колонны посредством соответствующих распределяющих устройств, и скорости течения газа и жидкости таковы, чтобы обеспечить турбулентный режим течения в колонне.

В псевдоожиженных системах газ-жидкость-твердое вещество, таких как система в случае реакции Фишера-Тропша, скорости течения жидкостей должны быть таковы, чтобы обеспечить практически гомогенную суспензию твердого вещества во всем реакционном объеме и облегчить удаление тепла, полученного при экзотермической реакции, улучшая тепловой обмен между реакционной зоной и соответствующим обменным устройством, встроенным в колонну.

Кроме того, частицы твердого вещества должны иметь размеры, которые достаточно велики, чтобы дать им возможность легко отделяться от жидких продуктов, но достаточно малы, чтобы считать ограничения по диффузии внутри частиц пренебрежимо малыми (единичная эффективность частиц) и дать им возможность легко переходить в псевдоожиженное состояние.

Средний диаметр твердых частиц, применяемых в суспензионных реакторах, может изменяться от 1 до 200 мкм, хотя работа с размерами менее 10 мкм приводит к чрезмерно большим затратам на отделение твердого вещества от жидких продуктов.

Таким образом, в процессе Фишера-Тропша, так же как и во всех трехфазных процессах, протекающих в присутствии катализаторов, имеется проблема оптимального размера частиц как на стадии реакции, так и на стадии разделения.

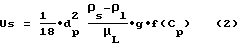

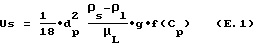

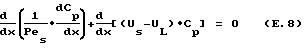

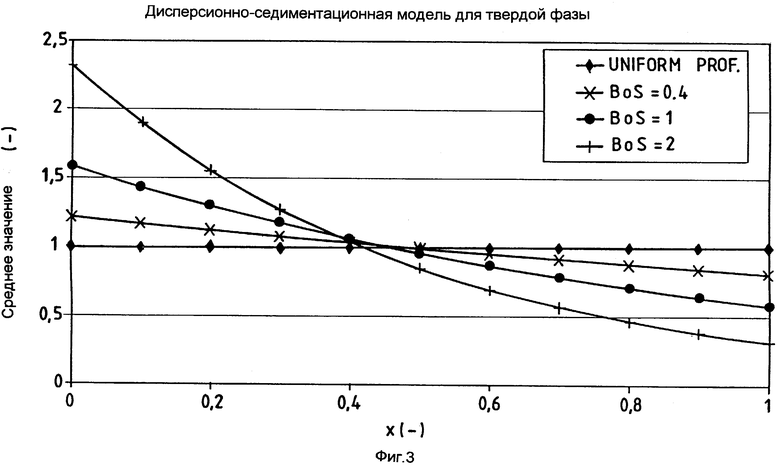

Что касается перевода твердых частиц в псевдоожиженное состояние, ЕР-А-520860 описывает работу в реакционной фазе с суспензионной барботажной колонной при оптимальных условиях, когда выполняется следующее уравнение:

0,5(Us-Ul)≤D/H (1)

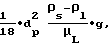

где Ul - скорость циркуляции жидкой фазы, D - коэффициент распределения твердой фазы по осевой координате, Н - высота слоя дисперсии (газ+жидкость+твердое вещество), a Us - скорость осаждения частиц, выражаемая следующим образом:

где dp - средний диаметр частиц, ρs - плотность твердого вещества, ρl - плотность жидкости, μL - вязкость жидкости, g - ускорение свободного падения и f(Cp) - функция торможения из-за присутствия других частиц, зависящая от объемной концентрации частиц, Сp.

Однако описание ЕР'860 очень неполно, и к тому же там описано использование частиц с очень малыми размерами, с очевидными ограничениями на стадии разделения твердого вещества и жидкости. Другими словами, технические проблемы ЕР'860 связаны только с реакционной стадией, а не с процессом в целом, включающим как реакцию, так и разделение твердого вещества и жидкости.

Кроме того, ЕР'860 не указывает никакого способа или соотношения для определения коэффициента распределения твердого вещества по оси, D (основного параметра для подтверждения ограничивающего условия (1)), а также не дает никаких экспериментальных значений D для сравнения. Кроме того, если удается получить какое-либо значение D в предположении, что высота слоя дисперсии Н= 2D/(Us-Ul) (значение, которое находится на пределе диапазона применимости (1)), то оказывается, что концентрация твердых веществ уменьшается со дна до верха реакционного объема в 7,4 раза. Если эту высоту уменьшить вдвое, коэффициент снижения концентрации твердого вещества уменьшается до 2,4, что все равно слишком много. Как было упомянуто выше, с другой стороны, оптимальные условия для суспензионного реактора должны предполагать однородный профиль концентрации во всем объеме катализатора.

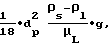

ЕР-А-450860 описывает также работу в соответствии с законом Стокса: фактически же из литературы известно, что член

введенный в определение Us уравнения (2), представляет собой предельную скорость осаждения частиц, Ut, согласно закону Стокса. Этот закон (см. Perry's Chemical Engineers' Handbook, 6th Ed.) соблюдается лишь при ламинарном режиме, когда число Рейнольдса для частиц Rep составляет менее 0,1. Поскольку число Рейнольдса является функцией свойств системы жидкость-твердое вещество и размеров частиц, то, если установлены жидкая фаза (парафины, полученные по синтезу Фишера-Тропша) и тип твердого вещества (катализатор для синтеза Фишера-Тропша, например кобальт, нанесенный на оксид алюминия), то имеется верхний предел для среднего диаметра частиц, выше которого закон Стокса уже не действует.

В результате ЕР'860 описывает работу при размерах частиц свыше 5 мкм, но не превышающих предельное значение dp, установленное законом Стокса.

Например, если рассматривать данные, приведенные в ЕР'860 для системы, состоящей из парафинов Фишера-Тропша и кобальта, нанесенного на оксид титана (ρl = 0,7 г/см3, ρs = 2,7 г/см3, μ=1 сП), то для соблюдения закона Стокса, т.е. Rep<0,1, средний диаметр частиц должен быть менее 51 мкм (см. более детально пример 1 ЕР'860).

Как хорошо известно специалистам в данной области, хотя этот диаметр частиц и превосходен для барботажной колонны в фазе реакции, он создает недостатки на стадии разделения катализатора и жидкости.

Теперь найден способ осуществления процесса Фишера-Тропша, который преодолевает упомянутые выше недостатки, поскольку он позволяет оптимально действовать как в фазе реакции, так и в фазе разделения твердого вещества и жидкости без существенного изменения активности катализатора.

В соответствии с этим данное изобретение относится к способу оптимизации производства тяжелых углеводородов по способу Фишера-Тропша из смеси газов-реагентов, состоящей по существу из СО и Н2, возможно разбавленной CO2, в присутствии катализаторов на носителях и выделения вышеупомянутых углеводородов, включающему:

(а) подачу газов-реагентов в реактор, предпочтительно со дна, так, чтобы получить хорошее распределение твердого вещества в жидкой фазе, таким образом осуществляя по меньшей мере частичное преобразование газов-реагентов в тяжелые углеводороды, причем скорости течения газа таковы, чтобы работа происходила при гетерогенных условиях или условиях турбулентно перемешиваемого потока (то есть в присутствии распределения пузырьков газа в колонне по размерам в широких пределах, обычно от 3 мм приблизительно до 80 мм);

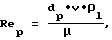

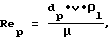

(б) по меньшей мере частичный отбор тяжелых углеводородов, образованных на стадии (а), путем их отделения вне или внутри аппарата от частиц катализатора, причем вышеуказанный способ отличается тем, что на стадии (а) реакция проходит в присутствии твердых частиц, таким образом, чтобы число Рейнольдса для частиц (Rep) было больше 0,1, где

где dp - средний диаметр частиц, мкм, v - скорость движения частиц относительно жидкости, см/с, ρl - плотность жидкости, г/см3, μ - вязкость жидкости, г/(см•с), при поддержании твердых частиц во взвешенном состоянии на высоте Н при таких значениях Us, Ul и Ug, чтобы получить число Боденштейна Bos≤1, причем Bos=Pes(Us-Ul)/Ug, где Pes - число Пекле для твердого вещества, Us - скорость осаждения твердого вещества, м/с, Ul -скорость циркуляции жидкой фазы, м/с, Ug - скорость газа на поверхности, м/с, Н - высота слоя дисперсии, м.

Число Пекле для твердого вещества (Pes) определяется как Pes= Ug •H/Dax,s, где Н - высота слоя дисперсии (жидкость + твердое вещество + газ), а Dax,s - коэффициент распределения твердой фазы по оси.

Предпочтительно число Рейнольдса Rep составляет от 0,11 до 50, более предпочтительно от 0,2 до 25.

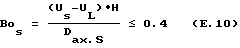

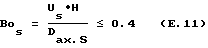

Предпочтительно число Боденштейна Bos≤0,4.

Твердые каталитические частицы могут состоять из кобальта, нанесенного на оксид алюминия.

Катализаторы, используемые в способе по данному изобретению, обычно включают металлы группы VIII, такие как железо, кобальт, рутений или соответствующие смеси, на носителях из неорганических оксидов. Вышеупомянутые катализаторы могут содержать дополнительные промоторы, включающие металлы из групп I, II, V,VII, в чистом виде или в смеси.

Предпочтительные катализаторы, которые могут быть использованы в способе по данному изобретению, включают кобальт, возможно содержащий промоторы, нанесенный на неорганические оксиды по меньшей мере одного из элементов, выбранных из Si, Ti, Al, Zn, Sn, Mg, Th. Что касается площади поверхности носителя, то она находится в пределах 20-300 м2/г, предпочтительно 50-200 м2/г (БЭТ).

Если используют промоторы, то они присутствуют в таком количестве, чтобы весовое отношение промотора к кобальту составляло от 0,01/1 до 1/1, предпочтительно от 0,025/1 до 0,1/1. Если катализатор содержит кобальт, то он присутствует в количестве в пределах от 2 до 50 мас.%, предпочтительно от 5 до 20 мас.%

Катализаторы, которые могут быть использованы в способе по данному изобретению, можно приготовить известными способами, например посредством гелеобразования, совместного гелеобразования, импрегнирования, осаждения, сухого импрегнирования, соосаждения или механического смешения. В предпочтительном исполнении кобальт и, возможно, промоторы связывают с носителем, приводя сам носитель в контакт с раствором соединения, содержащего кобальт (или другие возможные промоторы), путем импрегнирования. Произвольно кобальт и, возможно, промоторы можно совместно импрегнировать самим носителем. Соединения кобальта и произвольные промоторы, которые используют при импрегнировании, могут состоять из любого органического или неорганического соединения, способного разлагаться с образованием соответствующего металла, оксида металла или смеси фаз металлов или оксидов металлов при нагревании в атмосфере азота, аргона, гелия или другого инертного газа при прокаливании в газе, содержащем кислород, или при обработке водородом при высоких температурах.

Могут быть использованы такие соединения кобальта (и, возможно, промоторов), как нитрат, ацетат, ацетилацетонат, карбонилнафтенат и подобные им. Количество раствора для импрегнирования должно быть достаточным, чтобы полностью смочить носитель, обычно примерно в пределах 1-20-кратного количества по отношению к объему носителя, в зависимости от концентрации металла (или металлов) в растворе для импрегнирования.

Обработку импрегнированием можно проводить в широком диапазоне температурных условий. После импрегнирования катализатор сушат путем нагревания до температуры свыше 30oС, предпочтительно от 30oС до 125oС, в присутствии азота или кислорода, или их обоих, или воздуха, в токе газа или при неполном разрежении. Распределение частиц катализатора по размерам в желаемом диапазоне получают, используя предварительно сформированные носители, или с помощью обычных способов, таких как размол, ультразвуковая обработка или другими способами. В заключение частицы катализатора обрабатывают, чтобы получить желаемые размеры, используя известные способы, такие как, например, рассев.

Жидкой фазой, необходимой для перевода катализатора в псевдоожиженное состояние, может быть любое вещество, жидкое при давлении и температуре проведения реакции, способное поддерживать катализатор во взвешенном состоянии, относительно инертное в условиях реакции и являющееся хорошим растворителем для монооксида углерода и водорода. Типичными примерами органических жидкостей, которые можно использовать в данном способе, являются парафины, олефины, ароматические углеводороды, простые эфиры, амины и их смеси при условии, что они являются высококипящими. Высококипящие парафины включают С10-C50 линейные или разветвленные парафины; высококипящие олефины включают жидкие полиальфа-олефины; высококипящие ароматические углеводороды включают моноциклические, полициклические или с конденсированными кольцами ароматические углеводороды. Предпочтительным жидким углеводородным растворителем является октакозан или гексадекан; и даже более предпочтительным является н-парафиновый воск, то есть продукт реакции Фишера-Тропша.

Условия реакции для способа Фишера-Тропша в целом известны специалистам в данной области. Температура обычно находится в пределах от 160oС до 360oС, предпочтительно от 190oС до 230oС, даже более предпочтительно от 190oС до 220oС. Давления обычно превышают 6•105 Па (6 бар), предпочтительно от 6•105 до 6•106 Па (от 6 до 60 бар), более предпочтительно от 106 до 3•106 (от 10 до 30 бар). С повышением температуры степень превращения СО и селективность по метану обычно возрастают, в то время как стабильность катализатора снижается. Следовательно, при увеличении степени превращения СО из-за повышения температуры нельзя увеличить выход желаемых продуктов, то есть С5+, предпочтительно С10+.

Соотношение между монооксидом углерода и водородом может изменяться в широком диапазоне. Хотя стехиометрическое соотношение Н2/СО в процессе Фишера-Тропша составляет 2,1/1, в большинстве случаев используют более низкое соотношение H2/CO. Например, US-A-4681867 дает предпочтительные соотношения Н2/СО в пределах от 1/2 до 1/1,4. В любом случае способ по данному изобретению не органичен низкими соотношениями Н2/СО. Фактически можно использовать соотношения Н2/СО, лежащие в пределах от примерно 1,5/1 до примерно 2,5/1, предпочтительно от примерно 1,2/1 до примерно 2,2/1.

В реакционной зоне по данному изобретению катализатор находится во взвешенном состоянии и, как правило, перемешивается движением, производимым пузырьками газа, которые поднимаются по колонне.

Данное изобретение относится к системе газ-жидкость-твердое тело, в которой скорость течения газа такова, чтобы создавался турбулентный режим течения, отличающейся широким распределением диаметра пузырьков (приблизительно 3-80 мм), которые поднимаются по колонне. Перемешивание и распределение катализатора внутри реактора в виде барботажной колонны, как правило, зависит от доли газа, который проходит через колонну в виде больших пузырей (около 20-80 мм) и вовлекает в свое движение снизу вверх (при скорости подъема больших пузырей порядка приблизительно 1-2 м/с) как жидкость, так и твердое вещество, взвешенное в этой жидкости. Таким образом, этот газ вызывает макрозавихрения непрерывной фазы (жидкости), в которой взвешено твердое вещество, что увеличивает степень дисперсности твердого вещества и, следовательно, однородность концентрационного профиля твердого вещества по оси по сравнению с работой в режиме гомогенного потока (низкие скорости течения газа, пузырьки газа однородно распределены и имеют малые размеры, 3-6 мм).

Авторы хотели бы указать, что способ по данному изобретению включает работу на стадии реакции (а) со значением числа Рейнольдса для каталитических частиц Rep>0,1, предпочтительно от 0,11 до 50.

Как будет объяснено далее в примерах, число Рейнольдса (Rep) является функцией плотности и вязкости жидкой фазы, а также плотности частиц катализатора и их размеров. Если в качестве реакционной жидкости используют парафины, полученные в процессе Фишера-Тропша, (определяя, таким образом, свойства жидкой фазы в условиях реакции), число Рейнольдса может изменяться только в зависимости от плотности и размеров частиц катализатора. Специалист в данной области, знающий плотность частиц катализатора, которые он предполагает использовать (обычно близкую к плотности инертного материала носителя), может получить средний диаметр частиц, при котором число Рейнольдса будет более 0,1, предпочтительно от 0,11 до 50, еще более предпочтительно от 0,2 до 25.

Что касается влияния диаметра частиц на каталитическую активность, то из литературы известно (Iglesia et al., Computer Aided Design of Catalysts, Ed. Becker-Pereira, 1993), что для катализаторов синтеза Фишера-Тропша на основе кобальта, нанесенного на носитель, при работе с частицами, имеющими размеры менее 200 мкм, не происходит существенного ухудшения поведения катализатора из-за явлений диффузии внутри частиц.

Стадия (б) способа по данному изобретению включает выделение, по меньшей мере частичное, жидких продуктов, полученных по реакции Фишера-Тропша, посредством извлечения из реакционной зоны некоторого количества суспензии (жидкость + твердое вещество). Отделение желаемого количества жидких продуктов производят с использованием такого оборудования, как, например, гидроциклоны или фильтры (тангенциальные или фронтальные) или, предпочтительно, статические декантаторы. Стадия отделения дает также более концентрированную суспензию, которую можно вернуть непосредственно в реактор Фишера-Тропша, или же ее можно обработать на стадии регенерации катализатора, или ее можно частично удалить, чтобы ввести свежий катализатор. В целом процесс отделения суспензии для выделения жидких продуктов и повторного объединения более концентрированной суспензии, частично регенерированной и/или замененной, регулируют таким образом, чтобы сохранить постоянными реакционный объем и среднюю концентрацию катализатора.

В случае разделения жидкости и твердого вещества внутри реакционной зоны можно использовать фильтрующие устройства (например, патронные фильтры), полностью погруженные в суспензию (жидкость + твердое вещество) при реакции. При работе в условиях турбулентного режима потока высокая скорость фаз (газ, жидкость, твердое вещество), которые набегают на фильтры, препятствует или сводит к минимуму образование сплошного слоя твердого вещества, уменьшая, таким образом, необходимость вмешательства для обслуживания и регенерации фильтрующей поверхности.

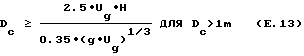

Следует указать, что стадию (б) способа по данному изобретению проводят при благоприятных условиях. Известно, фактически, что для некоторой скорости течения суспензии (жидкость + твердое вещество) с увеличением диаметра частиц не только уменьшаются объемы секции разделения, но и упрощается тип оборудования, необходимого для отделения жидких продуктов от концентрированной суспензии. При использовании частиц, имеющих средний диаметр 150 мкм, а не 5 мкм, и при использовании гидроциклонов в качестве разделяющих устройств число элементов резко снижается; в то же время размеры отдельного элемента могут увеличиваться, облегчая, таким образом, конструкцию самих гидроциклонов (подробности см. в примере 8). Для частиц, имеющих средний диаметр выше 100-150 мкм, можно заменить гидроциклоны статическими сепараторами (декантаторами), что делает стадию разделения более легкой и дешевой.

Способ по данному изобретению отличается тем, что его осуществляют не только в пределах некоторого интервала чисел Рейнольдса, но также и при таких условиях, чтобы иметь разумно однородный профиль концентрации твердого вещества, Сp(х), по реакционной колонне; например, профиль Сp(х), который изменяется максимум на ±20% по отношению к среднему значению концентрации твердого вещества (катализатора),  Это эквивалентно обеспечению числа Боденштейна (BOs), меньшего или равного 0,4.

Это эквивалентно обеспечению числа Боденштейна (BOs), меньшего или равного 0,4.

Профиль концентрации твердого вещества по отношению к осевой координате реактора в виде барботажной колонны, таким образом, выражается как функция числа Боденштейна, Bos, которое, помимо прочих параметров, является функцией диаметра колонны. По мере увеличения диаметра колонны при сохранении остальных параметров постоянными степень перемешивания твердого вещества возрастает, улучшая, таким образом, распределение катализатора внутри реактора. На основе соотношений, приведенных в последующих примерах, можно определить минимальный диаметр колонны, достаточный для того, чтобы удовлетворить ограничивающим условиям получения оптимального распределения твердого вещества. Значение этого диаметра также является функцией размеров частиц твердого вещества. С увеличением среднего диаметра частиц минимальный диаметр колонны возрастает; таким образом, можно получить прекрасное распределение твердой фазы, подобрав соответствующие размеры реактора.

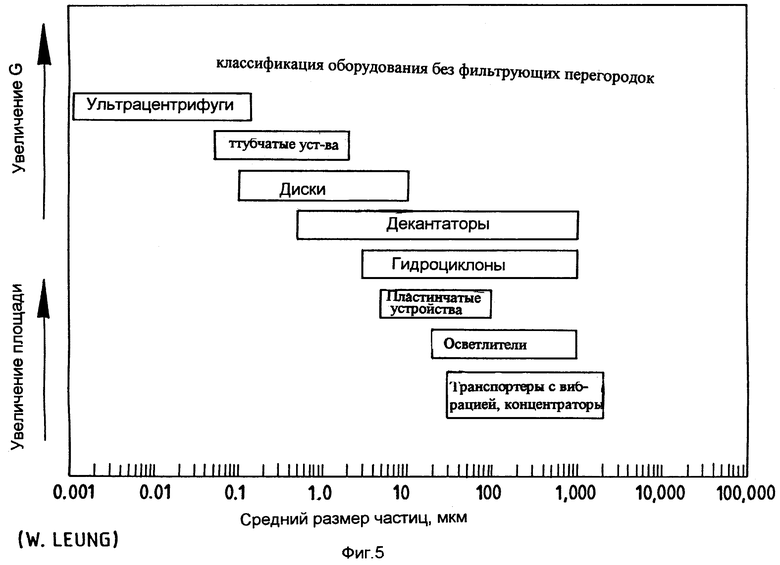

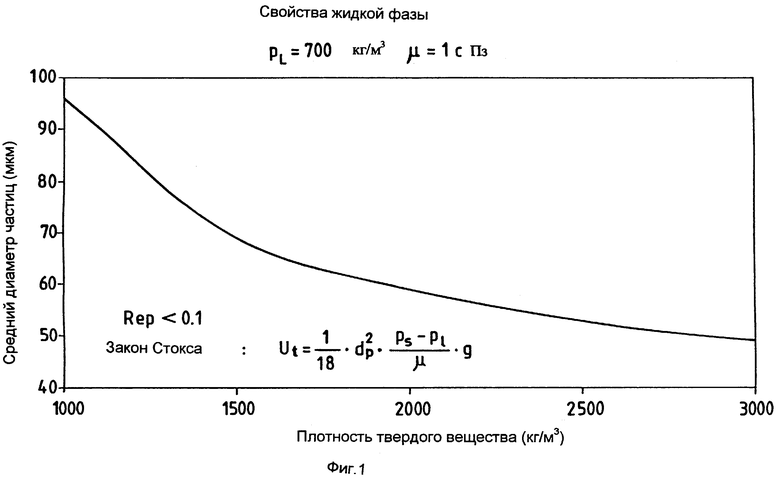

Что касается чертежей, на фиг.1 представлен ход зависимости среднего диаметра частиц твердого катализатора от плотности вышеупомянутого твердого вещества для данной жидкой фазы, выделяющей область, где соблюдается закон Стокса (Rep<0,1).

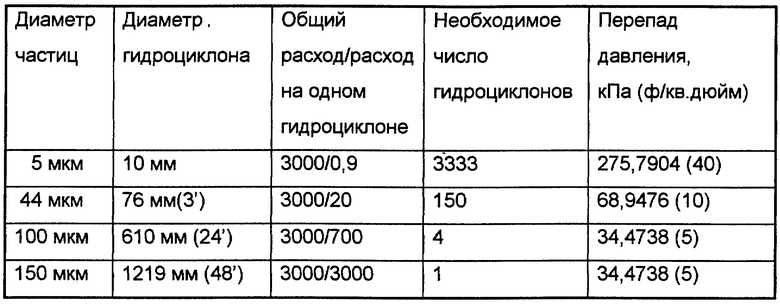

Фиг. 2 представляет ход зависимости Ut (конечной скорости осаждения твердого вещества) и Rep в зависимости от dp (средний диаметр частиц твердого вещества) для системы жидкость - твердое вещество примера 3, выделяющей область действия закона Стокса.

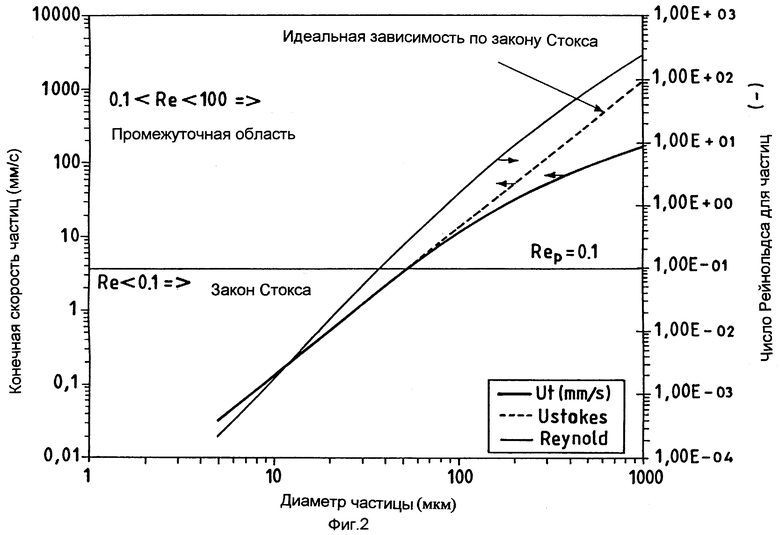

Фиг.3 представляет нормализованный профиль концентрации твердого вещества по оси  для различных значений параметра BOs, a именно 0,4, 1 и 2.

для различных значений параметра BOs, a именно 0,4, 1 и 2.

Фиг. 4 дает зависимость диаметра колонны от среднего диаметра частиц при изменениях средней концентрации твердого вещества в колонне, удовлетворяющих требованиям примера 7.

Фиг. 5 показывает классификацию оборудования со сплошными стенками для отделения твердого вещества от жидкости в зависимости от размера частиц.

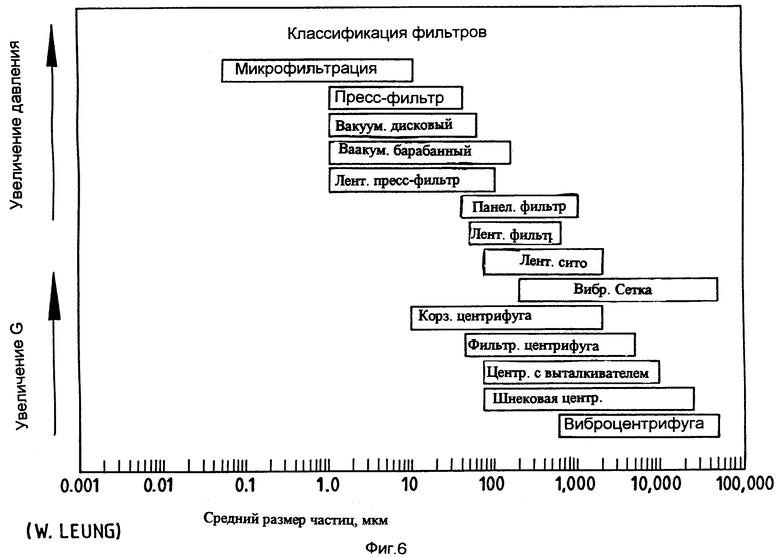

Фиг. 6 показывает классификацию оборудования фильтрационного типа для отделения твердого вещества от жидкости в зависимости от размера частиц.

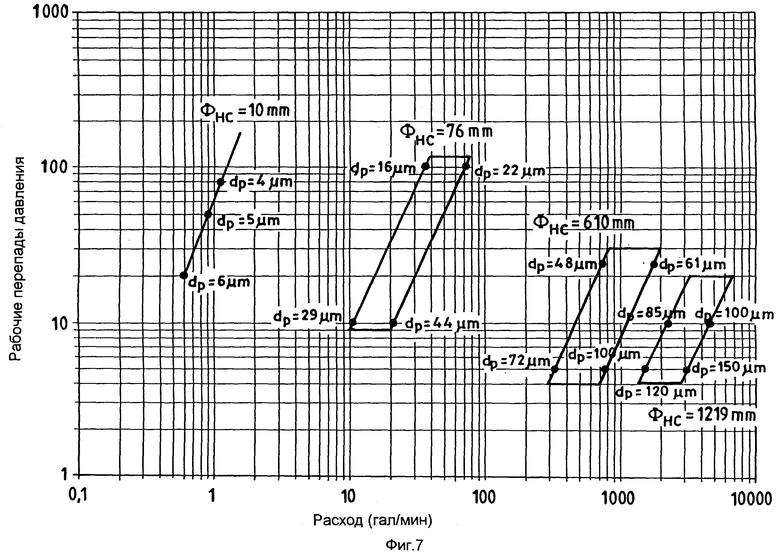

Фиг. 7 указывает области применения коммерческих гидроциклонов различных размеров в зависимости от расхода (галлоны в минуту), рабочего перепада давления и размера частиц.

Последующие примеры обеспечивают лучшее понимание данного изобретения.

Пример 1

Определение максимального значения диаметра частиц в соответствии с описанием патента ЕР'860.

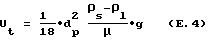

Патент ЕР'860 описывает способ оптимизации рабочих условий суспензионной барботажной колонны, где размеры частиц твердого вещества, которые следует ввести в колонну, должны составлять более 5 мкм. Кроме того, скорость осаждения твердого вещества выражается в соответствии со следующим законом:

Вышеприведенная формула для Us состоит в основном из двух членов:

который представляет конечную скорость осаждения твердого вещества, Ut, выраженную посредством закона Стокса;

f(Cp), который представляет собой эффект торможения из-за присутствия других частиц, то есть из-за концентрации твердого вещества, и который практически равен 1 для предельно разбавленных суспензионных систем (жидкость - твердое вещество) и стремится к 0 для очень концентрированных суспензионных систем (максимальная упаковка).

Известно (Perry's Chemical engineers' Handbook, 6th Ed.), что закон Стокса действует и применим в пределах некоторого интервала значений числа Рейнольдса для частиц, а именно Rep<0,1, где Rep = dp•v•ρl/μ, v - скорость движения частиц относительно жидкости; если жидкость находится в периодических условиях, то v=Ut.

Выражая скорость осаждения Us уравнением (E.1), ЕР'860 описывает работу системы, в которой действует закон Стокса.

В примере 8 ЕР'860 Us определяют для системы жидкость-твердое вещество, в которой твердое вещество состоит из катализатора Co/Re на оксиде титана, а жидкость состоит из парафинов. В этом примере подтверждается, что число Рейнольдса для частиц "мало", и Us, следовательно, можно определить, умножая формулу Стокса на функцию f(Cp).

Пример 8 ЕР'860 дает свойства твердого вещества и жидкости, пригодные для определения Us, которые представляют собой:

- плотность парафина, ρl = 0,7 г/см3,

- вязкость парафина, μ=0,01 г/см/с,

- плотность частицы катализатора, ρs = 2,7 г/см3

При использовании этих данных оказывается, что Rep<0,1 при dp<51 мкм.

Это означает, что при работе с системой, подобной системе, описанной в примере 8 ЕР'860, для того чтобы иметь возможность удовлетворить условиям (E.1), то есть закону Стокса, (что входит в основной пункт формулы изобретения этого патента), необходимо использовать средние размеры частиц менее чем 51 мкм, то есть 5 мкм < dp < 51 мкм.

Пример 2

Определение максимального значения диаметра частиц при изменениях свойств системы жидкость-твердое вещество (с условием, что закон Стокса соблюдается).

В примере 1 было определено предельное значение диаметра частиц dp, необходимое для соблюдения закона Стокса, в случае системы катализатор/парафины, описанной в примере 8 ЕР'860.

При использовании частиц катализатора с различной плотностью предельное значение dp изменяется, то есть с увеличением плотности частиц средний размер частиц, при котором Rep меньше 0,1, уменьшается.

Фиг.1 показывает влияние плотности частиц на предельное значение dp, при котором соблюдается закон Стокса, если свойства жидкости остаются теми же, что и свойства, описанные в примере 1, в то время как ρs изменяется от 1 до 3 г/см3. Кривая, приведенная на фиг.1, дает значения dp, при которых Rep= 0,1; кроме того, эта кривая разделяет зависимость dp от ρs на две области: в области ниже кривой закон Стокса соблюдается (Rep<0,1), в то время как в верхней области Rep>0,1, и, следовательно, закон Стокса уже не выполняется.

Например, если реактор типа суспензионный колонны работает с твердыми частицами, имеющими плотность, равную 1,9 г/см3, то средние размеры частиц твердого вещества должны оставаться менее 60 мкм, чтобы закон Стокса был применим. В этом случае, чтобы работать в рамках патента Exxon ЕР'860, необходимо иметь 5 мкм < dp < 60 мкм.

Если жидкость имеет свойства, отличные от свойств, указанных в патенте ЕР'860, например, если μ= 0,005 г/см/с, тогда для того чтобы получить Rep<0,1, частицы должны иметь средние размеры dp<38 мкм.

Как можно отметить, не только плотность твердого вещества, но также и вязкость жидкости (которая зависит от рассмотренных условий реакции) влияет на предельное значение dp, чтобы обеспечивать соблюдение закона Стокса: при уменьшении вязкости жидкости предельное значение dp уменьшается.

Пример 3

Определение конечной скорости осаждения твердых частиц

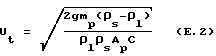

Конечная скорость осаждения частицы, Ut, обычно выражается следующим образом (Perry's Chemical Engineers' Handbook, 6th Ed.)

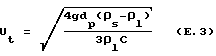

В предположении, что мы работаем с частицами, имеющими преимущественно сферическую форму, уравнение (E.2) преобразуется следующим образом:

Коэффициент сопротовления С, который появляется в уравнении (E.3), является функцией числа Рейнольдса для частиц, Rep. Если Rep меньше, чем 0,1, то С=24/Rep, и уравнение (E.3) принимает вид:

что соответствует конечной скорости осаждения в соответствии с законом Стокса.

Для значений Rep, превышающих 0,1, соотношение между С и Rep изменяется (Perry):

- если 0,1<Rep<1000 (промежуточная область):

C=(24/Rep)(1+0,14Rep 0,7);

- если 1000<Rep<350000 (Ньютоновская область): С≅0,445;

- если Rеp>106: С=0,19-(8•104/Rep).

Если мы рассматриваем в качестве примера случай работы с реактором типа суспензионной барботажной колонны в промежуточном режиме (0,1<Rep<1000) и желаем определить значение конечной скорости осаждения, Ut, то, поскольку Rep является функцией Ut, невозможно априори знать значение Rep для расчета С и, следовательно, Ut в соответствии с уравнением (Е.3).

Подставляя формулу для коэффициента сопротивления С= (24/Rep)•(1+0,14Rep 0,7), соответствующую рассматриваемому режиму, в уравнение (Е.3), получаем неявную функцию Ut:

которую можно решить численно, зная свойства системы жидкость-твердое вещество и средний размер частиц.

Фиг. 2 приводит значение Ut в зависимости от dp (в пределах 5 мкм <dp<1000 мкм), если для системы выполняются следующие условия:

- плотность парафина ρl = 0,7 г/см3,

- вязкость парафина μ=0,005 г/см/с,

- плотность частиц катализатора ρs = 1,9 г/см3.

Фиг. 2 показывает также соответствующее значение Rep; как можно видеть, для частиц со средним диаметром более 38 мкм число Рейнольдса Rep > 0,1, и Ut определяют по уравнению (Е.5).

Пример 4

Определение функции f(Cp)

Функция f(Cp), выражающая тормозящее влияние концентрации твердого вещества на скорость осаждения, в общем виде может быть описана следующим образом:

f(Cp)=(1-Cp)n (E.6)

и практически равна 1 для очень разбавленных суспензионных систем (жидкость - твердое вещество) (Cp⇒0), в то время как при увеличении Сp она монотонно уменьшается, приближаясь к значениям, близким к 0 для очень концентрированных суспензионных систем (максимальная упаковка).

Показатель степени n в уравнении (E.6) зависит от числа Рейнольдса для частиц (Perry):

n=4,65 при Rep<0,3,

в то время как n=2,33 для Rep>1000.

В промежуточной области n является убывающей функцией Rep. Из графика, приведенного Perry, можно оценить показатель степени n с помощью следующего соотношения:

n=4,1721•Rep -0,0658 (E.7).

Пример 5

Определение коэффициента распределения твердого вещества

Коэффициент распределения твердого вещества, Dax,s, по осевой координате трехфазного реактора типа колонны является параметром, который трудно определить. Приведенные в литературе соотношения (L.S.Fan, Gas-Liquid-Solid Fluidisation Engineering, 1989) относятся преимущественно к системам воздух-вода-кварц (ρs = 2,5 г/см3) с низкой концентрацией твердой фазы в колоннах небольшого размера и без внутренних устройств (таких как, например, трубчатый теплообменник), которые могут влиять на степень перемешивания фаз, присутствующих в колонне.

Поскольку это необходимо, при разработке реактора типа суспензионной барботажной колонны, для оценки коэффициента Dax,s перед конструированием колонны следует сделать некоторые предположения, чтобы установить одно (или более) соотношение, которое с хорошим приближением может предсказать Dax,s:

1. При работе колонны с такими скоростями потока газа, которые устанавливаются при гетерогенных условиях или при перемешивании в турбулентном потоке (присутствие в колонне газовых пузырьков с размерами в широком диапазоне - от 3 до примерно 80 мм), перемешивающий эффект возникает главным образом из-за части газа, которая проходит через колонну в виде больших пузырей (20-80 мм) и вовлекает в свое движение снизу вверх со скоростью порядка 1-2 м/с как жидкость, так и твердое вещество, взвешенное в жидкости. Таким образом, газ вызывает макрозавихрения непрерывной фазы (жидкости), в которой взвешено твердое вещество, что увеличивает степень перемешивания по отношению к случаю, когда используется режим гомогенного потока (низкие скорости течения газа, пузырьки газа распределены равномерно и имеют малые размеры, 3-6 мм). В режиме турбулентного потока можно сравнить степень перемешивания твердой фазы со степенью перемешивания жидкой фазы: Dax,s≡Dax,L (Kato et al. , из L.S.Fan, Gas-Liquid-Solid Fluidisation Engineering, 1989).

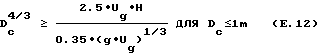

2. Имеющиеся в литературе соотношения, которые описывают Dax,L, обычно дают зависимость от поверхностной скорости газа, Ug, пропорциональную показателю степени 0,3-0,5, и зависимость от диаметра колонны, Dc, пропорциональную показателю степени 1,25-1,5, по меньшей мере для колонн до 1 м в диаметре (Fan, Gas-Liquid-Solid Fluidisation Engineering, 1989):

Dax,L∝Ug 0,3-0,5•Dc 1,25-1,5.

С увеличением диаметра колонны можно предположить, что влияние Dc на Dax,L снижается. Для колонн, имеющих диаметр более 1 м, рекомендуется заменить зависимость от Dc на линейную:

Dax,L∝Ug 0,3-0,5•Dс.

Например, если мы хотим использовать соотношение Бэрда и Райса (Fan, 1989): Dax,L=0,35(gUg)1/3Dc 3/4 для колонны диаметром более метра, предпочтительно изменить вышеприведенное соотношение следующим образом: Dax,L= 0,35(gUg)1/3Dc, чтобы в меньшей степени зависеть от влияния диаметра колонны на степень перемешивания суспензии жидкость-твердое вещество. В соотношении Бэрда и Райса используют единицы СИ.

Пример 6

Определение профиля концентрации твердого вещества

Профиль концентрации твердого вещества оценивают посредством дисперсионно-седиментационной модели, которая в условиях установившегося состояния выглядит следующим образом:

где х - безразмерная осевая координата,

Pes - число Пекле для твердого вещества, которое выражается как Pes= UgH/Dax,s.

Аналитическое решение уравнения (Е.8) имеет следующий вид:

где Bos - число Боденштейна, которое выражается как Bos=Pes(Us-Ul)/Ug= (Us-UL)H/Dax,s.

Фиг. 3 показывает нормализованный профиль концентрации  для различных значений параметра Bos.

для различных значений параметра Bos.

Как можно видеть из фиг. 3, когда Bos стремится к нулю, профиль концентрации становится однородным. Чтобы обеспечить такой концентрационный профиль твердого вещества, чтобы Сp(х) изменялась на ±20%  , колонна должна работать при условиях Bos≤0,4.

, колонна должна работать при условиях Bos≤0,4.

Пример 7

Влияние геометрии реактора типа барботажной колонны на степень дисперсии твердой фазы

Известно, что с увеличением диаметра колонны, Dc, и поверхностной скорости газа, Ug, степень перемешивания как жидкой фазы, так и твердой фазы возрастает. Для того чтобы получить достаточную степень дисперсии твердого вещества внутри трехфазного реактора типа барботажной колонны, например, оценивая максимальное изменение концентрации твердого вещества в колонне равным ±20% от средней концентрации твердого вещества, должно соблюдаться следующее ограничивающее условие:

Если это ограничивающее условие соблюдается, когда жидкость загружают (UL= 0), то оно соблюдается в еще большей степени, когда UL≠O. Для большего единообразия уравнение (Е.10) преобразуют следующим образом:

Ограничение, заданное уравнением (Е. 11), зависит от высоты слоя дисперсии (газ-жидкость-твердое вещество), Н, диаметра колонны, и поверхностной скорости газа (функцией которой является Dax,s), а также от свойств системы, таких как плотность, размер и концентрация твердых частиц (функцией которых является Us).

Таким образом, возможно рассмотреть, каким должен быть минимальный диаметр колонны, чтобы удовлетворить ограничивающему условию (Е.11) при изменениях высоты слоя дисперсии и поверхностной скорости газа в зависимости от типа и концентрации катализатора.

Путем подстановки в уравнение (Е.11), например, соотношения Бэрда и Райса для определения Dax,s и соответствующего преобразования получаются формулы:

После того как установлены Н, Ug, и Сp для получения некоторой объемной скорости (среднечасовая скорость подачи газа =Ug/H) и некоторой степени превращения газообразных реагентов (которая зависит от удельной активности выбранного катализатора и от условий проведения реакции, таких как температура и давление), с помощью уравнений (Е.12) и (E.13) можно определить минимальное значение диаметра колонны, необходимое для того, чтобы удовлетворить ограничению (Е. 11) при изменении dp и плотности частиц ρp. Скорость осаждения твердого вещества, Us, задается уравнением:

Us=Utf(Cp)

где Ut и f(Cp) были определены в примерах 3 и 4 соответственно.

Фиг.4 дает пример, относящийся к следующей системе:

- высота слоя дисперсии (газ-жидкость-твердое вещество), Н=30 м;

- поверхностная скорость газа на входе в реактор, Ug=0,08 м/с;

- плотность жидкости (парафина), ρl = 0,7 г/см3;

- вязкость жидкости (парафина), μ=0,5 сП,

- плотность частиц, ρs = 1,9 г/см3.

Кривые для различных значений средней объемной концентрации твердого вещества,  , (или Ср.средн.), показывают минимальный диаметр колонны, при котором удовлетворяется ограничивающее условие (Е. 11), в зависимости от среднего диаметра частиц.

, (или Ср.средн.), показывают минимальный диаметр колонны, при котором удовлетворяется ограничивающее условие (Е. 11), в зависимости от среднего диаметра частиц.

Объемная концентрация твердого вещества изменяется от 5 до 30 об.%.

Как можно видеть на фиг. 4, увеличение dp вызывает возрастание минимального диаметра колонны, удовлетворяя, таким образом, ограничивающему условию (Е.11), в то время как при увеличении концентрации твердого вещества в колонне, Сp, минимальное значение Dc уменьшается.

Кривые, аналогичные кривым фиг.4, можно нарисовать и для других плотностей частиц, при изменении Н и Ug. Выбор Ug=0,08 м/с, сделанный в этом примере, относится к минимальной скорости газа, обеспечивающей полностью развитый режим турбулентного перемешивания потока. При увеличении скорости газа дисперсия твердого вещества возрастает и, следовательно, минимальный диаметр, при котором подтверждается ограничивающее условие (Е.11), снижается; то же самое происходит при снижении высоты слоя дисперсии.

При проектировании промышленного реактора, предполагая следующие условия:

- высота слоя дисперсии (газ-жидкость-твердое вещество), Н=30 м;

- поверхностная скорость газа на входе в реактор Ug=0,08 м/с;

- плотность жидкости (парафин), ρl = 0,7 г/см3;

- вязкость жидкости (парафин), μ=0,5 сПз;

- плотность частиц, ρs = 1,9 г/см3;

- средняя концентрация твердого вещества,

для того чтобы получить заметную степень превращения реагентов и производительность по углеводородам, а также желая работать с частицами, которые достаточно велики, чтобы дать возможность легко производить разделение, но достаточно малы, чтобы свести к минимуму эффект диффузии внутри частицы, например dp=200 мкм, следует оценить минимальный диаметр реактора, при котором соблюдается ограничение (Е.11), то есть при котором получается хорошее распределение профиля концентрации в колонне.

Таким образом, из величин, приведенных на фиг.4, в результате имеем, что Dc должен быть больше или равен 330 см.

Например, в случае промышленного реактора с диаметром 5 м относительное значение Bos равно 0,26<0,4, таким образом, ограничивающее условие (Е.11) соблюдается, и показано, что профиль концентрации твердого вещества, выраженный уравнением (Е.9), как оказывается находится, в пределах ±13% от средней концентрации твердого вещества,  , которая в этом примере равна 20 об. %.

, которая в этом примере равна 20 об. %.

Этот пример показывает, что даже при работе с частицами, имеющими более значительные размеры, где закон Стокса уже не соблюдается (Rep=8,9>>0,1), можно получить хорошее распределение твердой фазы путем соответствующего подбора размеров реактора.

Пример 8

Влияние размера частиц катализатора на разделение жидкости и твердого вещества

Известно, что с возрастанием диаметра частиц можно легче и с меньшими затратами отделить твердое вещество от жидкости.

Фиг. 5 (взятая из W. Leung, Industrial Centrifugation Nechnology, McGraw-Hill Inc., March 1998) показывает классификацию оборудования со сплошными стенками для разделения твердого вещества и жидкости в зависимости от размера частиц. Это оборудование классифицировано по двум различным принципам действия: динамическое декантирование (где важно ускорение, сообщаемое частицам) и статическое декантирование (где важна характеристика поверхности декантатора). Из фиг.5 можно видеть, что при увеличении размера частиц необходимое гравитационное ускорение (число G) или желаемая поверхность, соответственно, уменьшаются. Уменьшение числа G означает снижение скорости вращения и, следовательно, экономию энергии. Уменьшение поверхности означает уменьшение размера оборудования.

Фиг. 6 (взятая из W. Leung, Industrial Centrifugation Nechnology, McGraw-Hill Inc., March 1998) показывает классификацию оборудования для разделения твердого вещества и жидкости фильтрационного типа в зависимости от размера частиц. Оборудование классифицировано в соответствии с двумя различными принципами действиями: фильтрация под давлением (когда важен перепад давления, организованный в потоке до и после фильтра) и фильтрация центрифугированием (когда важным является ускорение, придаваемое частицам). Из фиг. 6 можно видеть, что с увеличением размера частиц необходимое давление или ускорение силы тяжести (число G) соответственно снижается. Уменьшение давления или числа G означает уменьшение необходимой работы и, таким образом, экономию энергии.

Фиг. 7 (взятая из коммерческой публикации, выпущенной Dorr-Oliver, The DorrClone Hydrocyclone, Bulletin DC-2, 1989) показывает области применения промышленных гидроциклонов различных размеров в зависимости от расхода (галлоны в минуту), рабочего перепада давления и размера частиц.

Гидроциклон является статическим аппаратом, который использует различие плотности твердого вещества и жидкости и возникающую центробежную силу для разделения твердых частиц и жидкости, в которой они взвешены. Например, предполагая расход суспензии жидкость - твердое вещество, которая должна быть обработана, 680 м3/ч, равным примерно 3000 гал/мин (удельный вес твердого вещества 2,7, концентрация твердого вещества 25 мас.% и эффективность разделения 95%), можно видеть, что при увеличении гранулометрических размеров твердых частиц можно использовать меньшее число гидроциклонов, но с большим диаметром в соответствии с таблицей.

Из приведенной таблицы отчетливо можно видеть, что переход от твердых частиц размером 5 мкм к частицам размером 150 мкм вызывает переход числа гидроциклонов от 3000 до 1. Это позволяет осуществить огромное снижение затрат по двум причинам: первая - то, что снижается количество необходимых гидроциклонов, а вторая - то, что уменьшаются конструктивные сложности, возрастающие при уменьшении диаметра гидроциклона.

Вышеприведенные примеры должны были продемонстрировать следующее:

- при работе в области режимов, где соблюдается закон Стокса, то есть при Rep<0,1( как это описано в патенте Exxon ЕР'860), необходимо ограничить средний диаметр частиц, с которыми работает суспензионный реактор.

- число Рейнольдса для частиц, Rep, зависит от свойств системы и плотности твердого вещества, следовательно, предельное значение dp, которое позволяет соблюдаться закону Стокса, также зависит от свойств системы.

- так как предпочтительно работать с твердыми частицами, имеющими более значительный средний диаметр (по сравнению с пренебрежимо малым снижением эффективности катализатора), например, 100-200 мкм для благоприятного режима работы блока разделения жидкости и твердого вещества, становится невозможным работать в пределах режима, где соблюдается закон Стокса. Для того чтобы определить скорость осаждения частиц, необходимо использовать соотношение, отличающееся от закона Стокса, как это описано в вышеприведенных примерах.

Увеличение размеров твердых частиц означает увеличение скорости осаждения твердой фазы, при том что все остальные параметры системы остаются неизменными. Для того чтобы иметь оптимальное распределение твердого вещества в реакторе в виде барботажной колонны, предпочтительно, чтобы размер реактора (и, в частности, диаметр колонны) был таким, чтобы соблюдалось ограничение Воs≤1, предпочтительно Bos≤0,4.

Для реактора промышленного размера и системы, пригодной для реакции синтеза Фишера-Тропша, значение Bos меньше 0,4, то есть имеет место оптимальное распределение твердой фазы даже при работе с такими диаметрами частиц, что Rep>>0,1 (за пределами области соблюдения закона Стокса), а в то же время условия для разделения жидкости и твердого вещества благоприятны. Фактически, с увеличением диаметра частиц объем, необходимый для стадии разделения, снижается, как и конструктивные сложности, при той же концентрации твердого вещества.

Данные примеры описывают также возможный подход к оценке априори коэффициента распределения твердого вещества по осевой координате, Dax,s, для реактора системы газ-жидкость-твердое вещество с псевдоожиженным слоем промышленного размера (диаметр >1 м).

Использование: нефтехимия. Сущность: оптимизированный способ осуществления производства тяжелых углеводородов по способу Фишера-Тропша включает (а) подачу газов-реагентов в реактор, (б) по меньшей мере частичный отбор тяжелых углеводородов, образованных на стадии (а), путем их отделения вне или внутри аппарата от каталитических частиц. При этом на стадии (а) реакция проходит в присутствии твердых частиц, которые имеют число Рейнольдса для частиц (Reр), превышающее 0,1, сохраняя твердые частицы во взвешенном состоянии на высоте Н, при таких значениях Us, Ul и Ug, чтобы получить значение числа Боденштейна Воs≤1, предпочтительно ≤0,4. Технический результат: совершенствование стадии разделения катализатора и жидкости. 4 з.п.ф-лы, 7 ил. , 1 табл.

,

,

где dp - средний диаметр частиц, мкм;

v - скорость движения частиц относительно жидкости, см/с;

ρl - плотность жидкости, г/см3;

μ - вязкость жидкости, г/(см•с),

при поддержании твердых частиц во взвешенном состоянии на высоте Н при таких значениях Us, Ul и Ug, чтобы получить число Боденштейна Воs≤1, причем Воs= Pes(Us-Ul)/Ug, где Реs - число Пекле для твердого вещества, Us - скорость осаждения твердого вещества, м/с, Ul - скорость циркуляции жидкой фазы, м/с, Ug - скорость газа на поверхности, м/с, Н - высота слоя дисперсии, м.

| Устройство для нанесения посыпки на рулонные материалы | 1973 |

|

SU450860A1 |

| RU 97113746 А, 10.06.1999 | |||

| СПОСОБ ПРОВЕДЕНИЯ НЕПРЕРЫВНОЙ МНОГОФАЗНОЙ РЕАКЦИИ КАТАЛИТИЧЕСКОГО ПРЕВРАЩЕНИЯ | 1993 |

|

RU2108146C1 |

Авторы

Даты

2002-12-27—Публикация

2000-06-16—Подача