Заявляемое изобретение относится к способам покрытия металлов, в частности к покрытию алюминием с использованием твердых материалов, например порошков, паст, а также суспензий, и предназначен преимущественно для алитирования чугунных изделий, работающих в условиях сернистых сред, механических воздействий и высоких температур (1000-1100oС).

Известны способы покрытия алюминием (способы алитирования). Например, в описании изобретения под названием "Покрытие для защиты стали", на которое выдано авт. св. СССР N 715550, МПК С 04 В 35/84, C 21 D 1/70, заявка N 2594037 от 13.03.78, изложен способ алитирования с использованием состава, содержащего алюминиевый порошок и органосиликатное связующее при следующем соотношении компонентов, вес.%:

Алюминиевый порошок - 12-37

Этилсиликат - 63-88

Недостатком известного способа является то, что при его использовании образуется покрытие без диффузионного насыщения покрываемой поверхности. По этой причине при вибрации и механических воздействиях возможно отслоение покрытия от поверхности изделия.

Известен способ алитирования, описанный в справочнике "Химико-термическая обработка металлов и сплавов"/ Под ред. Л.С. Ляховича. - М.: Металлургия, 1981, с. 146. Способ включает насыщение поверхности детали в контейнере с плавким затвором при температуре 800-900oС. При этом используют состав, содержащий, мас.%:

Алюминий - 15-20

Хлорид аммония - 1

Оксид алюминия - 79-84

Недостатком этого способа является низкая коррозионная стойкость формирующегося покрытия, что значительно ограничивает его использование в промышленности.

Не позволяет получить коррозионно-стойкий слой отсутствие кремния.

В качестве прототипа заявляемого изобретения выбран способ алитирования, представленный в описании изобретения под названием "Состав для алитирования чугунных изделий", на которое выдано авт. св. N 1708915 МПК С 23 С 10/48 (заявка N 4726459 от 29.06.89).

Способ включает обработку чугунных изделий при температуре 900-940oС в течение 4-5 ч в герметично закрытом контейнере и охлаждение контейнера. Для обработки изделий используют состав, содержащий порошок алюминия, окись алюминия, аммоний хлористый, порошок железа при следующем соотношении, мас.%:

Порошок алюминия - 25-35

Окись алюминия - 50-60

Аммоний хлористый - 1-2

Порошок железа - 5-20

Недостатком способа является сравнительно продолжительное время процесса обработки, большой расход исходных материалов, а также недостаточно высокое качество получаемого покрытия.

Задачей заявляемого изобретения является создание способа алитирования, позволяющего быстро получать качественное покрытие при сокращении расхода исходных материалов.

Сущность изобретения заключается в том, что в способе алитирования изделий, включающем нагрев и выдержку изделий при температуре нагрева с использованием состава, содержащего порошок алюминия и аммоний хлористый, согласно изобретению изделия предварительно нагревают до температуры 150-200oС, затем на их поверхности слоем толщиной 0,9-1,5 мм наносят состав, выполненный в виде суспензии, выдерживают при этой температуре до полного высыхания суспензии, далее изделия нагревают до температуры 860-900oС и выдерживают при этой температуре 2,5-3,5 ч, при этом состав дополнительно содержит этилсиликат при следующем соотношении компонентов, мас.%:

Мелкодисперсный алюминий - 40-41

Аммоний хлористый - 0,5-1

Этилсиликат - 58-59

Технический результат, получаемый при использовании изобретения, заключается в следующем.

При термической обработке изделий аммоний хлористый, который выполняет функцию активизирующей добавки, находится в парообразном состоянии и взаимодействует с алюминием. Активный алюминий, образующийся при этом, взаимодействует с выделением атомарного алюминия, который абсорбируется поверхностями изделий и диффундирует в изделия. Наличие этилсиликата (кремнийорганической составляющей) позволяет снизить температуру оплавления состава.

Наличие в заявляемом изобретении признаков, отличающих его от прототипа, позволяет считать его соответствующим условию "новизна".

Часть признаков, отличающих заявляемое изобретение от прототипа (предварительный нагрев изделия, режимы проведения операций, соотношение компанентов состава), не выявлена в технических решениях аналогичного назначения.

Известно нанесение состава на поверхность изделия в способах получения покрытия, например, из описания изобретения по а.с. СССР N 715550, МПК С 04 В 35/84, С 21 D 1/70, заявка N 2594037 от 13.08.78 (1) или из описания изобретения по заявке на выдачу патента РФ N 97100572 от 15.01.97, МПК С 04 В 41/87, 35/65 (2).

Однако в случае (1) не достигается требуемого качества покрытия. В случае (2) нанесение состава является собственно нанесением покрытия, упрочняемого далее разными средствами, т. е. назначение операции в известном способе не совпадает с назначением операции, используемой в заявляемом изобретении.

На этом основании можно сделать вывод о соответствии заявляемого изобретения условию "изобретательский уровень".

ПРИМЕР. Работа проводилась с целью увеличения срока службы рабочих пар насоса ЭЦН для нефтедобывающей промышленности (далее по тексту - изделия), работающих в агрессивных средах при механических воздействиях.

Проводили подготовку поверхностей изделий механическую (дробеструйную) и химическую (обезжиривание).

Суспензию готовили следующим образом: в этилсиликат вводили алюминиевый порошок, тщательно перемешивая состав; затем в подготовленный состав вводили аммоний хлористый. Соотношение компонентов было выбрано следующим, мас.%:

Мелкодисперсный алюминий (ГОСТ 6058-73) - 40-41

Аммоний хлористый - 0,5-1

Этилсиликат - 58-59

Собственно алитирование проводили следующим образом. Изделия нагревали до температуры 150-200oС. На поверхности изделий методом пневматического распыления наносили слой суспензии толщиной 0,9-1,5 мм. Возможны другие методы нанесения суспензии, например, окунанием изделий в нее.

После этого изделия с нанесенной на его поверхности суспензией выдерживали в печи при температуре 150-200oС до полного высыхания суспензии. Проверку высыхания производили визуально.

Предварительный нагрев и сушка улучшают адгезию материалов.

Далее, не вынимая изделия из печи, поднимали температуру до 860-900oС и выдерживали изделия при этой температуре в течение 2,5-3,5 ч. При этом совмещали процесс алитирования с операцией технологического отжига, который необходим для придания изделиям необходимых механических свойств.

Одновременно с изделиями алитированию подвергали контрольные образцы, материал которых был близок к материалу изделий (серый чугун).

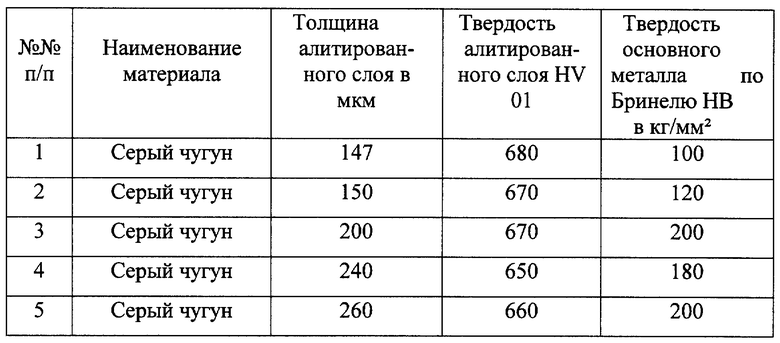

На контрольных образцах провели металлографический анализ. Результаты анализа приведены в таблице. На основании экспериментальных работ и натурных испытаний можно сделать вывод, что заявляемое изобретение позволяет при его использовании:

- обеспечить высокое качество покрытия; в частности, улучшаются коррозионно-стойкость, износостойкость;

- уменьшить расход исходных материалов, т.к. изделия просто покрывают суспензией, а не засыпают порошками полностью, прогрев деталей идет быстрее. Сравнительный экономический расчет показал, что предлагаемый метод алитирования в 100-150 раз дешевле;

- снизить энергозатраты, т.к. сокращено время нагрева с 10-12 ч до 2,5 ч;

- сократить время собственно алитирования;

- при изготовлении изделий заменять легированный чугун на серый;

- исключить потребность в сложном оборудовании, т.к. предлагаемый способ можно реализовать в обычных печах.

Результаты металлографических исследований представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ АЛЮМИНИЕВОГО ПОКРЫТИЯ НА ЖЕЛЕЗНЫЙ ПОРОШОК | 2017 |

|

RU2675711C1 |

| Состав для алитирования чугунных изделий | 1989 |

|

SU1708915A1 |

| СПОСОБ НАНЕСЕНИЯ АЛЮМИНИЕВЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ | 2016 |

|

RU2621201C1 |

| Способ получения легированных порошков в виброкипящем слое | 2015 |

|

RU2606358C2 |

| Порошкообразный состав для титанохромирования стальных и чугунных изделий | 1978 |

|

SU912772A1 |

| Состав для диффузионного хромирования деталей из чугуна и стали | 1978 |

|

SU701170A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО МАТЕРИАЛА | 2020 |

|

RU2759860C1 |

| СПОСОБ БОРОСИЛИЦИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2223345C2 |

| Порошкообразный состав для алитирования стальных изделий | 1983 |

|

SU1125288A1 |

| СПОСОБ КОМПЛЕКСНОГО ДИФФУЗИОННОГО НАСЫЩЕНИЯ ИЗДЕЛИЙ ИЗ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 1991 |

|

RU2033473C1 |

Изобретение относится к способам покрытия металлов, в частности к покрытию алюминием с использованием твердых исходных материалов. Задачей изобретения является создание способа алитирования, позволяющего быстро получать качественное покрытие при сокращении расхода исходных материалов. Способ включает нагрев и выдержку изделий при температуре нагрева с использованием состава, содержащего порошок алюминия и аммоний хлористый. Изделия предварительно нагревают до 150-200oС, на их поверхности слоем толщиной 0,9-1,5 мм наносят состав, выполненный в виде суспензии, и выдерживают при этой температуре до полного высыхания суспензии. Далее изделия нагревают до 860-900oС и выдерживают 2,5-3,5 ч при этой температуре. Состав дополнительно содержит этилсиликат при следующем соотношении компонентов, мас.%: мелкодисперсный алюминий 40-41, аммоний хлористый 0,5-1, этилсиликат 58-59. Техническим результатом данного изобретения является обеспечение высокого качества покрытия, улучшение коррозионной стойкости, износостойкости, уменьшение расхода исходных материалов, снижение энергозатрат, сокращение времени алитирования. 1 табл.

Способ алитирования изделий, включающий нагрев и выдержку изделий при температуре нагрева с использованием состава, содержащего порошок алюминия и аммоний хлористый, отличающийся тем, что изделия предварительно нагревают до 150-200oС, затем на поверхности изделий слоем толщиной 0,9-1,5 мм наносят состав, выполненный в виде суспензии, выдерживают изделия при этой температуре до полного высыхания суспензии, далее нагревают изделия до 860-900oС и выдерживают при этой температуре 2,5-3,5 ч, при этом состав дополнительно содержит этилсиликат при следующем соотношении компонентов, мас. %:

Мелкодисперсный алюминий - 40-41

Аммоний хлористый - 0,5-1

Этилсиликат - 58-59

| Состав для алитирования чугунных изделий | 1989 |

|

SU1708915A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2031973C1 |

| JP 57041365 А, 08.03.1982 | |||

| Градирня с подвижной насадкой | 1981 |

|

SU1091013A1 |

| US 4936927, 26.06.1990 | |||

| Способ нанесения обмазки | 1978 |

|

SU800232A1 |

Авторы

Даты

2002-12-27—Публикация

2000-11-17—Подача