1

Изобретение относится к состава для химикотермической обработки металлов и может найти применение в химической промьшшенности для антикоррозионной защиты черных металлов tуглеродистой стали, чугуна, низколегированных сталей).

Известен состав {l} для титанохромирования черных металлов, содержащий порошкообразные двуокись титана., окись хрома, алюминий, фтористый алюминий и окись алюминия при следующем соотношении компонентов,

вес.

Двуокись титана

Окись хрома

Алюминий

Фтористый алюминий

Остальное

Окись алюминия

Известен также состав для титанохромирования черных металлов, содержаищи в порошкообразном виде ти-тана, хром, окись алюминия, ферохром и йодистый аммоний при следующем соотношении компонентов, вес.%; Титан3-20

Хром 40 Окись алюминия8-25

Феррохром30

Иодистй аммоний в 2 Недостатком известных составов является низкая коррозионная и эрозионная стойкость черных металлов,

10 защищенных известным составом, в концентрированных солевых средах, например в растворах поваренной соли. Цель изобретения - повышение коррозионной и эрозионной стойкости

ts

10-15 черных металлов в концентрированных

23-26 солевых средах.

9-27

Поставленная цель достигается тем, что состав для титанохромирования в порошковых смесях, содержащий ти20тан, хром, окись алюминия и галогенид аммония, дополнительно содержит молибден и бор при следующем соотношении компонентов, вес.%: 51,5 - 64,0 17,5 - 24,0 15,0 - 21,25 Окись алюминия Аммо)а1евая соль галогенида Молибден Дополнительное введение в состав молибдена позволяет повысить пассивирующую способность диффузионного сроя и исключить питтинговую коррозию в концентрированных солевых средах, содержащих высокий процент хлоридов, при 55-104. Введение бора имеющего атомный диаметр 0,91 А и являкнцегося более сильным карбидообразующим элементом по сравнению с хромом, обеспечивает образование более сплошного и пластичного слоя (благодаря уплотнению диффузионного слоя и прилегающей к нему основы), что улучшает эрозионную стойкость металлов. Предложенное соотношение компонен тов является оптимальным, поскольку только в указанных пределах достигается коррозионная и эрозионная,стойкость черных металлов в концентрированных солевых средах. Выход за пределы в сторону уменьВ1е1сия количества вводимых компоненто приводит к образованию точечной( питтинговой коррозии покрытия в концентрированных солевых средах при 55-104°С, выход за пределы в сторону увеличения может нарушить кро струк туру диффузионного слоя, вследствие чего нарушаются сплошность и эластичность покрытия. Исходные компоненты, входящие в предлагаемый состав, имеют следукяцие физические свойства; титан - метагши 1еский поророк темно-серого цвета; хром - металлический порошок серебристого цвета; окись алюминия - порошок белого цвета, плотность 3,96 г/см t галогенид аммония - кристаллическое вещество белого цвета; молибден - металлический порошок светло-серого цвета; бор - металлический порошок черно-серого цвета. Состав дпя титанохроьшрования получают путем приготовления механической смеси, состоящей : из 7080 вес.% титана и 25-30 вес.% хрома. От составленной титанохромовой смеси бе рут 75-80 вес.% (51,5-64 вес.% титана и 17,5-24,0 вес.% хрома) и добавляют к ней 0,75-1,5 вес.% молибдена, 1,02,0 вес.% бора, 15-21,25 вес.% окиси алюминия ,1,5-2,0 вес.% хлорида аммония тщательно перемешивают. Процесс диффузионного титанохромирования черных металлов предложенным составом осуществляют в контейне-, pax при 1100-950 0. Продолжительность диффузионного насыщения зависит от требуемой глубийы защитного слоя и составляет 2-8 ч. П р и м ер 1. Берут 75 вес.% тирана, 28 вес.% хрома и перемешивают. К 75% полученной титанохромовой смеси, содержащей 51,5 вес.% титана и 24,0 вес.% хрома, добавляют, вес, %: молибден 1,5, бор I, хло- ристый аммоний 2 и окись алюминия 20 - и тщательно перемешивают. Затем состав переносят в герметически закрывающийся ящик (контейнер из нержаве1ащей стали). В состав помещают детали из чугунного литья и образ- . цы свидетели и ящик герметически закрывают. Затем {ццик нагревают в камерной печи до 950-1000°С и выдерживают при этой температуре 8ч. . После этого ящик с составом и чугунной деталью охлаждают на воздухе. За указанное время на поверхности чугунной детали получают диффузйонный титанохромовый слой толщиной 0,10-0,12 мм. Пример2, 78 вес.% титана и 22 вес.% хрома перемешивают, К 80 вес.% полученной титанохромовой смеси, содержащей 62,4 вес.% титана и 17,6 вес.% хрома, добавляют 0,75 вес.% молибдена, 1,5 вес.% бора, 1,5 вес.% хлористого аммония и вес,% окиси алюминия. Компоненты перемешивают и полученный состав переносят в герметически закрывающийся ящик (коитейнер) из нержавекпцей стали. В состав помещают детали из чугунного литья и образцы свидетели, и явдк герметически закрывают. Затем в камерной печи ящик нагревают до температуры 950°С1000 и выдерживают при этой температуре 4 ч. После этого ящик с составом и чугунной деталью охлаждают на воздухе. За указанное время на поверхности чугунной детали полудиффузионный титанохромовый слой толщиной от 0,05 до 0,07 мм. Прим ер 3, Берут 76 вес.% титана и 24 вес.% хрома и перемешийают.К 79 вес.% полученнойтитанохир новой смеси, содержащей 54,75 титана и 20,25 вес.% хрома, добавляют 1,5 вес.% молибдена, 2,0 вес.% бора, 1,5 весД хлористого аммония и 20,00 вес.% окиси алюминия. Компоненты перемешивают и полученный состав переносят в герметически закрывгиощийся ящик из нержавеющей стали.В состав помещают детали из чугунного литья и образцы свидетели и ящик герметически закрывают. Затем ящик нагревают в камерной печи до 950-1000 С и выдерживают при этой температуре 6 ч. После этого ящик с составом и чугунными деталями

охлаждают на воздухе. За указанное время на поверхности чугун1р 1Х деталей получают диффузионный титанохромовый слой толщиной от 0,070 до 0,10 мм.

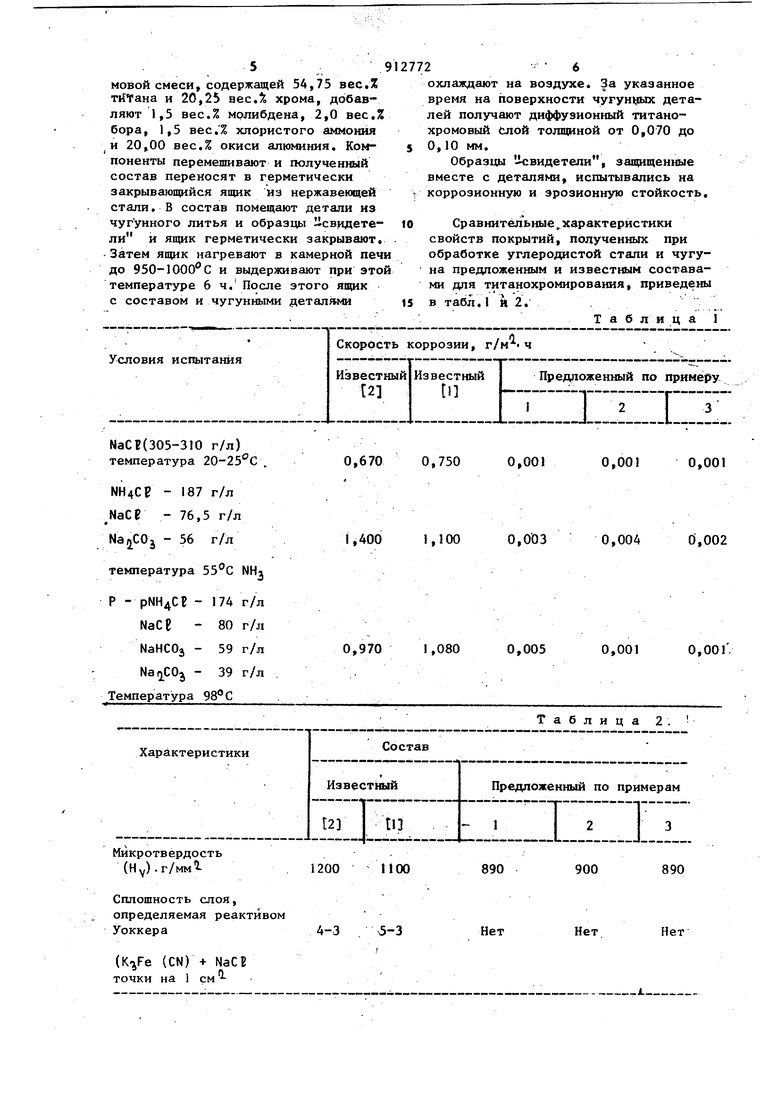

Образцы -Свидетели, защищенные вместе с деталями, испытывались на коррозионную и зрозионную стойкость.

Сравнительные,характеристики свойств покрытий, полученных при обработке углеродистой стали и чугуна предложенным и известным составами для титанохромирования, приведены

в табл.. .

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для диффузионного хромирования деталей из чугуна и стали | 1978 |

|

SU701170A1 |

| Порошкообразный состав для комплексного насыщения изделий из углеродистой стали | 1982 |

|

SU1094395A1 |

| Состав для хромотитанирования стальных изделий | 1979 |

|

SU870499A1 |

| Состав для диффузионного марганценирования сталей | 1987 |

|

SU1638203A1 |

| Состав для хромотитанирования стальных изделий | 1978 |

|

SU737497A1 |

| Состав для дифузионного титанирования изделий из стали и чугуна | 1977 |

|

SU676048A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩЕГО СПЛАВА ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ И ЧУГУНА И АЗОТСОДЕРЖАЩИЙ СПЛАВ ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ И ЧУГУНА | 2011 |

|

RU2479659C1 |

| Износостойкий чугун | 1983 |

|

SU1151585A1 |

| Чугун | 1990 |

|

SU1765236A1 |

| Состав для хромирования | 1975 |

|

SU529260A1 |

NaCB(305-310 г/л) температура 20-25°С , NH4CE - 187 г/л NaCf - 76,5 г/л - 56 г/л температура 55С NHi Р - pNH4CB - 174 г/л NaCB - 80 г/л МаНСОз - 59 г/л 0,970 - 39 г/л Температура 98°С

Сплошность слоя, определяемая реактивом Уоккера

(KjFe (CN) + NaCB точки на 1 см 1,400

ЛЗ-З

Нет

Нет

Нет 1,100 1,080 79 Как видно из данных табл.1, скорость коррозии образцов, защищенных предложенным составом, составляет 0,001-0,005 г/м .4, а скорость коррозии образцов, защищенньпс известным составом 2, 0,67-1,4,г/м ч и составом UlO,75-l,l . Кроме того улучшается сплошность и пластичность покрытия, характеризуемая снижением микротвердости, что свидетельствует о .повьшенин эрозионной стойкости черных металлов. Формула изобретения Порошкообразный состав для титанохромирования стальных и чугунных изделий, содержащий титан, хром, окись алюминия и галогенид аммония, 20 отличающийся тем, что,с 2 8 целью повышения коррозионной и эрозионной стойкости деталей в концентрированных солевых средах, он дополнительно содержит молибден и бор при следующем соотношении компонентов ,вес.% . Титан 51,5 - 64,0 Хром 17,5 - 24,0 Окись алюминия 15,00- 21,25 Галогенид аммония 1,5 - 2,0 Молибден 0,75- 1,50 Бор 1 - 2 Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР №443941, кл. С 23 С, 9/02, 1974. 2.Жаростойкие и теплостойкие покрытия. Труды 1У Всесоюзного совещания по жаростойким покрытиям. Л., Наука, 1969, с. 173.

Авторы

Даты

1982-03-15—Публикация

1978-03-27—Подача