Изобретение относится к области получения монокристаллов, в частности к способу получения раствор-расплавов для выращивания монокристаллов β-ВаВ2O4(ВВО) во флюсе.

В известном способе раствор-расплав для выращивания монокристаллов β-ВаВ2O4 готовят из соединений ВаВ2O4 и Na2O•ВаВ2O4, полученных по реакциям: В2О3+ВаСО3-->ВаВ2O4+CO2;

ВаВ2O4+Na2CO3-->Na2O•BaB2O4+СO2

плавлением смеси исходных реактивов при 1200oС [Cheng L.K., Bosenberg W. , Tang C. L. Growth and characterization of low temperature phase barium metaborate crystals. - J.of Crystal Growth, 1988, v.89, p.553-559]. Вероятность потери легколетучих компонентов (Na2O и В2O3) при нагревании до высоких температур, трудность извлечения охлажденных расплавов из тигля являются ограничениями в использовании этого способа.

Наиболее близким является способ получения раствор-расплава, согласно которому небольшие порции смеси реактивов ВаСО3, В2О3 и Nа2В4O7 помещают в платиновый тигель и нагревают при 1025oС до получения расплава [Feigelson R. S. , Rayamakers R. J. , Route R. K. Solution growth of barium metaborate crystals by top seeding. - J.of Crystal Growth, 1989, v.97, p.352-366]. После прекращения химической реакции тигель с расплавом вынимают из печи, добавляют очередную порцию навески и возвращают в разогретую печь. Подготовленный таким образом раствор-расплав представляет собой определенную смесь ВаО, В2О3 и Na2O. К недостаткам этого способа можно отнести интенсивное протекание химических процессов в момент выделения СО2 при высоких температурах, что приводит к сильному вспениванию раствор-расплава и возможным его механическим потерям. Добавка порционных количеств шихты в горячий тигель достаточно трудоемкая операция, небезопасная из-за токсичности соединений бария. Кроме того, многократные процессы затвердевания и плавления в таких способах наплавки приводят к деформациям платиновых тиглей и уменьшает их срок службы.

Задачей предлагаемого изобретения является повышение воспроизводимости получения заданного состава раствор-расплава для выращивания монокристаллов β-ВаВ2O4, упрощение способа расплавления.

Указанная задача решается за счет того, что в известном способе приготовления раствор-расплава для выращивания монокристаллов β-ВаВ2O4, включающем получение шихты из соединений бария, натрия и бора и расплавление, шихту получают двухстадийным твердофазным синтезом путем нагрева смеси карбоната бария, карбоната натрия и борной кислоты при 180-200oС в течение 16-20 ч и при 680-700oС в течение 8 ч.

На первой стадии при нагреве шихты из смеси ВаСО3, Н3ВО3 и Nа2СО3 при 180-200oС в течение 16-20 ч происходит полное отделение воды, содержащейся в борной кислоте по реакции дегидратации

2Н3ВО3-->В2О3+3Н2O. (1)

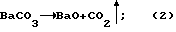

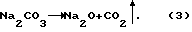

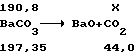

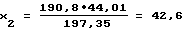

На второй стадии при нагреве обезвоженной шихты при 680-700oС в течение 8 ч происходит полное разложение карбонатов бария и натрия по следующим реакциям:

По окончании синтеза шихту, содержащую ВаО, В2O3 и Na2O расплавляют при 930-950oС. При этом процесс плавления не сопровождается газовыделением и вспениваем из-за отсутствия интенсивных химических реакций в расплаве, которые завершились в процессе проведения двухстадийного твердофазного синтеза.

Для многократного использования приготовленного раствор-расплава в ростовых процессах после каждого цикла роста в оставшийся раствор-расплав необходимо добавлять основное соединение - метаборат бария, масса которого равна массе выращенного кристалла. Метаборат бария получают двухстадийным твердофазным синтезом из смеси карбоната бария и борной кислоты в соответствии с режимами проведения твердофазного синтеза шихты, причем температура второй стадии составляет 780-800oС. Результаты рентгенофазового анализа на дифрактометре ДРОН-3 с излучением CuKα показывают однофазность соединения β-ВаВ2O4 в продукте синтеза. Синтезированный метаборат бария загружают в охлажденный раствор-расплав, нагревают до полного расплавления при 930-950oС, при этом также не наблюдается протекание химических процессов в расплаве.

Экспериментально было установлено, что только в рамках заявленных режимов решается поставленная задача. На первой стадии синтеза как шихты, так и метабората бария температура не должна быть ниже 180oС, т.к. при более низких температурах разложение борной кислоты идет с образованием метаборной по реакции: Н3ВО3-->НВО2+Н2О. В этом случае над поверхностью реакционной массы наблюдается пенообразование и продукт получается в виде плотного спека. На второй стадии синтеза шихты и метабората бария превышение температур выше 700oС и 800oС соответственно, приводит к спеканию порошка из-за эффекта подплавления.

Примеры конкретного выполнения.

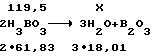

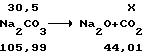

Пример 1. Для приготовления 1400 г раствор-расплава ВаВ2O4 с 23 мол.% Na2O навески реактивов квалификации осч: ВаСО3 - 190,8 г, Н3ВО3 - 119,5 г, Na2CO - 30,5 г общим весом 340,8 г помещали в стеклянную емкость с плотной крышкой и многократно встряхивали для перемешивания. Смесь загружали в термостойкий стеклянный стакан размером 100х100 мм. Таким образом готовили еще 5 порций, затем стаканы с шихтой помещали в разогретый до 180-200oС сушильный шкаф и выдерживали в течение 16-20 ч до достижения постоянного веса. Контроль за полным отделением воды из борной кислоты осуществляли гравиметрически. Практический вес обезвоженного продукта удовлетворяет расчетным значениям, предполагая полное разложение борной кислоты по реакции (1)

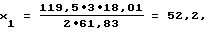

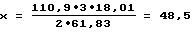

Составляем пропорцию и вычисляем неизвестное:

где х1 - потеря H2O, г.

Теоретический вес высушенной шихты: 340,8-52,2=288,6 г.

Просушенный продукт в виде рыхлой массы извлекали из стакана и растирали в фарфоровой ступке до однородного состояния. Каждую порцию готовили отдельно, чтобы осуществить контроль за изменением веса на последующей стадии. Порошки загружали в платиновые тигли и нагревали в муфельной печи при 700oС в течение 8 ч. На этой стадии твердофазный синтез сопровождается выделением углекислого газа по реакциям (2) и (3):

Составляем пропорцию и вычисляем неизвестное:

где x2 - потеря веса при отделении CO2, г

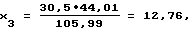

Составляем пропорцию и вычисляем неизвестное:

где x3 - потеря веса при отделении СО2, г.

Теоретический вес конечной шихты: 288,6-42,6-12,7=233,3 г.

После второй стадии обработки готовая шихта не образует спека и представляет собой белую порошкообразную массу, содержащую ВаО - 148,2 г, В2О3 - 67,3 г и Na2O - 17,8 г. Общий вес готовой шихты составил 1394 г с выходом 99,6%.

Для получения расплава порошок загружали в платиновый тигель диаметром и высотой по 100 мм и нагревали до 930-950oС в ростовой печи. При плавлении не наблюдалось вспенивания и газовыделения.

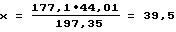

Пример 2. Для приготовления раствор-расплава после цикла выращивания кристалла ВВО весом 200 г в остаточный расплав добавляли синтезированный метабората бария. Для приготовления 200 г ВаВ2O4 навески реактивов квалификации осч: ВаСО3 - 177,1 г, Н3ВО3 - 110,9 г общим весом 288 г смешивали, сушили и прокаливали по способу, описанному в примере 1. Потерю воды из борной кислоты при сушке рассчитывали по реакции (1), составляя пропорцию:

Теоретический вес высушенной шихты: 288,0-48,5=239,5 г.

Потерю веса на стадии прокалки рассчитывали по реакции (2), составляя пропорцию:

Теоретический вес метабората бария: 239,5-39,5=200 г.

Практический выход готового продукта составлял в среднем из 8 операций 199,6 г с выходом 99,8%.

Готовый порошок метабората бария загружали в охлажденный тигель с остаточным раствор-расплавом, нагревали до полного расплавления при 930-950oС. При загрузке синтезированного метабората бария в тигель порошок необходимо уплотнить в центральной части охлажденного расплава, чтобы избежать прилипания его к стенкам платинового тигля при нагреве. Синтезированный метаборат бария может длительное время храниться в стеклянной закупоренной таре и использоваться для подготовки раствор-расплава после каждого ростового цикла.

Таким образом, предлагаемым способом можно приготовить раствор-расплав для выращивания монокристаллов β-ВаВ2O4, существенно сократив потери легколетучих компонентов, уменьшить трудоемкость операций, сделать процесс более безопасным и увеличить срок службы платиновых тиглей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИССЛЕДОВАНИЯ ФАЗОВЫХ ПРЕВРАЩЕНИЙ | 2002 |

|

RU2229702C2 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ | 1997 |

|

RU2133786C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛА β-BaBO | 1998 |

|

RU2139957C1 |

| СПОСОБ ГОМОГЕНИЗАЦИИ РАСТВОР-РАСПЛАВОВ ИЛИ РАСПЛАВОВ ПРИ ВЫРАЩИВАНИИ МОНОКРИСТАЛЛОВ | 2000 |

|

RU2164561C1 |

| Способ выращивания кристалла метабората бария β-BaBO(BBO) | 2019 |

|

RU2705341C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛА МЕТАФТОРИДОБОРАТА БАРИЯ-НАТРИЯ BaNa (BO)F | 2014 |

|

RU2591156C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗУМРУДА | 1993 |

|

RU2061108C1 |

| Способ выращивания кристалла из испаряющегося раствор-расплава | 2019 |

|

RU2732513C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРИСТАЛЛИЗАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2163943C2 |

| Кристаллический материал для регистрации рентгеновского излучения | 2016 |

|

RU2630511C1 |

Изобретение относится к области получения монокристаллов, в частности к способу получения раствор-расплавов для выращивания монокристаллов β-ВаВ2О4 (ВВО) во флюсе. Сущность изобретения: двустадийным твердофазным синтезом получают шихту путем нагрева смеси карбоната бария, карбоната натрия и борной кислоты при 180-200oС в течение 16-20 ч и при 680-700oС в течение 8 ч. Для многократного использования приготовленного раствор-расплава в ростовых процессах после каждого цикла роста в оставшийся раствор-расплав добавляют основное соединение - метаборат бария, масса которого равна массе выращенного кристалла. Метаборат бария получают двустадийным твердофазным синтезом из смеси карбоната бария и борной кислоты в соответствии с режимами проведения твердофазного синтеза шихты, причем температура второй стадии составляет 780-800oС. Изобретение позволяет упростить способ расплавления и решает задачу повышения воспроизводимости получения заданного состава раствор-расплава. 1 з.п. ф-лы.

| FWIGELSON R.S | |||

| et al | |||

| Solution growth of barium metaborate crystals by top seeding | |||

| J | |||

| of Crystal Jrowth | |||

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РАСТВОРА В БОР-БАРИЕВОМРАСПЛАВЕ | 1971 |

|

SU422449A1 |

| JP 1197395 А, 09.08.1989 | |||

| JP 4026596 А, 29.01.1992 | |||

| US 4931133 А, 05.06.1990. | |||

Авторы

Даты

2002-12-27—Публикация

2001-09-13—Подача