Изобретение относится к сварке, в частности к сварочным материалам, применяемым при электродуговой сварке конструкционных низкоуглеродистых и низколегированных сталей,

Для.сварки конструкций из низкоуглеродистых сталей, эксплуатирующихся при нормальных температурах, разработана широкая номенклатура электродов (тип Э42-Э50 ГОСТ 9466-75) с высокими свароч- но-технологическими свойствами, обеспечивающих получение равнопрочных сварных соединений.

Известен сварочный электрод марки УОНИ 13/55 с покрытием фтористо-кальциевого типа, которое содержит следующие компоненты, мас.%:

Мрамор54

Плавиковый шпат15

Двуокись кремния9

Ферромарганец5

Ферросилиций .5

Ферротитан12

Электрод марки УОНИ 13/55 предназначен для сварки углеродистых и низколегированных конструкционных сталей.

Металл шва, наплавляемый электродами с фтористо-кальциевым покрытием, по химическому составу соответствует спокойной стали. Низкое содержание вредных примесей (серы и фосфора) обусловлено повышенной рафинирующей способностью фтористо-кальциевых шлаков. Благодаря малому содержанию газов, неметаллических включений и вредных примесей металл шва, выполненный электродами с фтористо- кальциевым покрытием, стоек против старения, имеет высокие показатели ударной вязкости и обладает повышенной стойкостью против образования кристаллизационных трещин.

VI

ю

N VI СЛ СП

Недостатком электродов УОНИ 13/55 является необходимость проведения сварки только постоянным током обратной полярности, а также пониженная стойкость против образования в металле шва пор при наличии ржавчины на кромках, увлажнении покрытия или удлинении дуги.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является состав электродного покрытия для сварки низкоуглеродистых и низколегированных сталей, содержащий следующие компоненты, мас.%:

Углерод1-3,5

Гематит5-30

Ферромарганец4-10

Ф е р ротита н10-20

Мрамор20-40

Криолит.3-10

Полевой шпат0,2-35

Кремнезем1-4,5

Ферросилиций1-5

при отношении содержания гематита кугле- роду 4,4-8,9.

Указанное электродное покрытие обеспечивает высокие сварочно-технологиче- ские свойства электродов, в том числе высокую стойкость металла шва против порообразования, незначительное разбрызгивание наплавляемого металла и принципиальную возможность ведения сварки на переменном токе. Электроды с данным электродным покрытием обеспечивают значения механических свойств металла шва на уровне электродов Э50. Применение данного покрытия при изготовлении электродов позволяет получить хорошие показатели пластичности электродной массы.

Однако принятый в качестве прототипа состав электродного покрытия имеет ряд недостатков, которые связаны с характером протекания металлургических процессов во время сварки. Так, реакции восстановления железа и кремния углеродом экзотермические, т.е. протекают с выделением значительного количества тепла. При колебаниях параметров режима сварки (особенно в сторону увеличения) это может привести к нежелательному перегреву металла на стадии капли и в высокотемпературной зоне сварочной ванны, что вызовет неоднозначные изменения в процессах раскисления, обезуглероживания - науглероживания, дегазации и т.д. Электродные покрытия данных электродов не обеспечивают необходимого качества сварных швов при наличии ржавчины на поверхности свариваемых деталей, так как при этом будет нарушаться рекомендуемое оптимальное

соотношение между количеством гематита и углеродом. Следует также отметить недостаточно высокую стабильность горения дуги на переменном токе и наличие в данном составе дефицитных, достаточно дорогих ферросплавов и синтетических материалов (криолит).

Цель изобретения - разработка состава электродного покрытия фтористо-кальцие0 вого типа для сварки низкоуглеродистых и низколегированных конструкционных сталей, обеспечивающего получение качественного сварного соединения на постоянном и переменном токе, экономию

5 дефицитных ферроматериалов и снижение стоимости электродов за счет введения в покрытие отходов производства черной и цветной металлургии.

Поставленная цель достигается тем, что

0 в состав электродного покрытия, содержащего мрамор, ферросилиций, дополнительно введены шлам производства алюминия, окалина стали 95X18, ферромарганец Ф Мн 75 Асб (некондиционный), хлористый калий,

5 а также кальцинированная сода, алюминиевый порошок, плавиковый шпат при следующих соотношении компонентов, мас.%: Мрамор30-35

Плавиковый шпат8-13

0Шлам производства алюминия 10-15

О калина стал и (95X18)13-20

Ферромарганец Ф Мн 75 Асб 6-10 Ферросилиций5-6

Алюминий4-8

5 Кальцинированная сода2-5

Хлористый калий 2-7

Введение дополнительно в состав электродного покрытия шлам производства алюминия является отходом технологиче0 ского процесса производства алюминия и имеет следующий химический состав, мас.%: 56-59, Na9-10, F 11-14, Рв20з 0,5-1,1, Na2S04 0,5-1,5, Si02 0,5-0,6, S 0,023-0,123, С «0,6.

5 Присутствие в шламе соединений железа не позволяет подвергать его дальнейшей утилизации, для нужд основного производства. Входящие в состав шлама натрий и фтор в основном связаны в виде криолита

0 NajfAlf , который растворяет в себе до 15% оксида алюминия и образует комплексные шлакообразующие компоненты, способствующие более эффективному протеканию процессов удаления водорода. Это связано с

5 тем, что в шлаках оксид алюминия ведет себя как амфотермное соединение, образуя комплексные анионы (AI02 ; ) с кислыми (SiOa; ТЮ2) и основными оксидами (CaO, FeO, MnO). Такие сложные соединения имеют более низкую химическую активность по отношению к NaF и , которые образуются после разложения криолита при плавлении (ТПл 1293 К). В дальнейшем фторид алюминия возгоняется (Твоз. к 1533 К) и участвует в процессах связывания водо- 5 рода. Фтористый натрий при этом вначале способствует понижению температуры плавления оксида алюминия и других термостойких оксидов, улучшая шлаковую защиту капель электродного металла.10

Таким образом, данный компонент электродного покрытия содержит в своем составе шлакообразующие вещества (А1аОз, РеаОз, SiOa), элементы, стабилизирующие горение дуги на переменном токе (Na, AI), 15 элемент, снижающий содержание водорода в металле шва (F) в соотношениях, благоприятных для протекания металлургических процессов при сварке.

Дополнительно введенная окалина ста- 20 ли 95X18 является отходом прокатного производства и содержит в связанном состоянии элементы, мае.%: ( 20-21, Сг 15-17, С 0,8-0,9, Si 0,3-0,4, Мп 0,2-0,25, Си$ 0,1, Fe остальное.25

Присутствие окалины 95X18 в составе покрытия электрода в указанных пределах способствует улучшению шлаковой защиты и насыщению кислородом металла сварочной ванны, эффективному снижению содер- 30 жания водорода и углерода в наплавленном металле.

Известно, что для снижения (ограничения) содержания углерода в наплавленном металле, а также для улучшения газовой за- 35 щиты в покрытие электродов вводят окислы железа (гематит). Однако более эффективыми в этом отношении являются термически стойкие оксиды хрома, входящие в состав окалины стали 95X18, имеющие тем- 40 пературу плавления выше 2500 К. Находясь в шлаке, контактирующем с каплями электродного металла, оксид хрома, в отличие от оксидов железа, расплавляясь, реагирует с углеродом металла при более высокой тем- 45 пературе, когда углерод является наиболее активным раскислителем. Введение в покрытие марганца несколько уменьшает обезуглероживающее действие оксида хрома, стабилизируя при этом содержание крем- 50 ния. Тугоплавкие мелкодисперсные окислы хрома служат также центрами газообразования и активного выделения окиси углеро-. да и других газов. Кислород является элементом, наиболее активно препятствую- 55 щим поглощению водорода жидким желе-, зом. С повышением содержания кислорода в металле растворимость водорода понижается, что исключает появление пористости и повышает стойкость против образования

кристаллизационных трещин. Кроме того, кислород как поверхностно-активный элемент способствует мелкокапельному переносу электродного металла, уменьшая коэффициент разбрызгивания. Однако значительное повышение концентрации кислорода в наплавленном металле оказывает отрицательное воздействие на пластические свойства сварного соединения, особенно на ударную вязкость.

Таким образом, совместное .введение оксидов железа и хрома в виде окалины стали 95X18 оказывает благоприятное влияние на протекание металлургических процессов и газовыделение от момента образования капли до кристаллизации металла шва.

Для эффективного протекания процессов раскисления металла сварочной ванны в состав электродного покрытия дополнительно введены ферросилиций, алюминий и ферромарганец Ф Мн 75 Асб (некондиционный), имеющий следующий состав, мас.%: Мп 77-79, С 5,8-6,0, Si 3,3-3,5, .05, Fe остальное. Данный ферромарганец имеет более низкую стоимость, недефицитен, так как не находит дальнейшего применения в металлургическом производстве из-за высокого содержание углерода и гранулометрического состава (менее 10 мм).

В составе предлагаемого электродного покрытия углерод не оказывает существенного отрицательного воздействия на расплавленный металл. Наоборот, углерод активно связывает избыток кислорода в расплавленном металле, способствует протеканию восстановительных процессов.

Дополнительно введенные в состав покрытия кальцинированная сода и хлористый калий способствуют повышению стабильности процесса сварки на токе переменной полярности и улучшению условий газовой защиты расплавленного металла. Следует отметить, что применение кальцинированной соды для этих целей общеизвестно, тогда как использование хлоридов щелочных металлов нетрадиционно. Имея низкую температуру плавления (ТПА: 77б°С), хлористый калий диссоциирует на ионы еще до начала плавления электродного покрытия. При температуре плавления электродного стержня хлорид калия (ТКип 1500°С) переходит в газообразное состояние, способствуя значительному повышению стабильности дуги на переменном токе, ее эластичности. Это объясняется низким потенциалом ионизации паров калия, что снижает температуру и напряженность поля столба дуги, уменьшая пик напряжения повторного зажигания дуги. Следует также отметить активное взаимодействие образующихся при диссоциации ионов хлора с водородом в покрытии и зоне сварки. В результате протекающих реакций образуется термодинамически устойчивый и нераст- воримый в жидком металле хлористый водород, а количество диффузионного водорода в шве и склонность к образованию пор уменьшается. Это позволяет заменить часть обычно вводимого для этой цели в покрытие плавикового шпата, который, являясь сильным деионизатором, ухудшает параметры столба дуги, особенно при сварке на переменном токе.

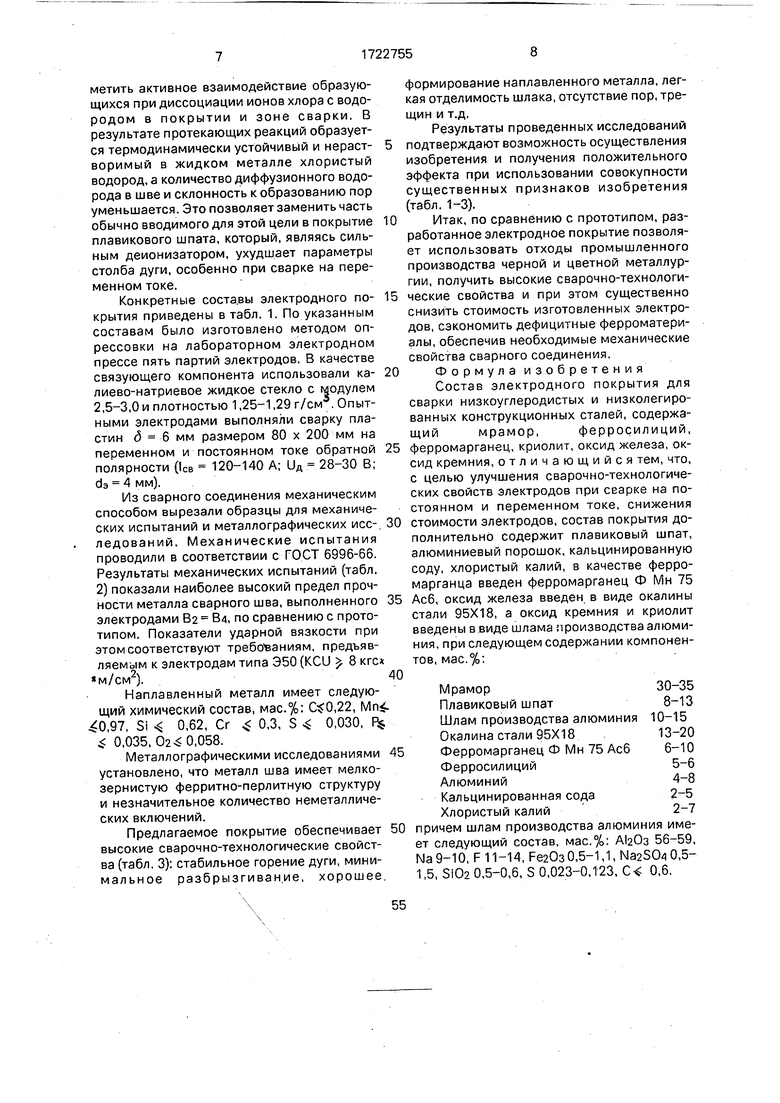

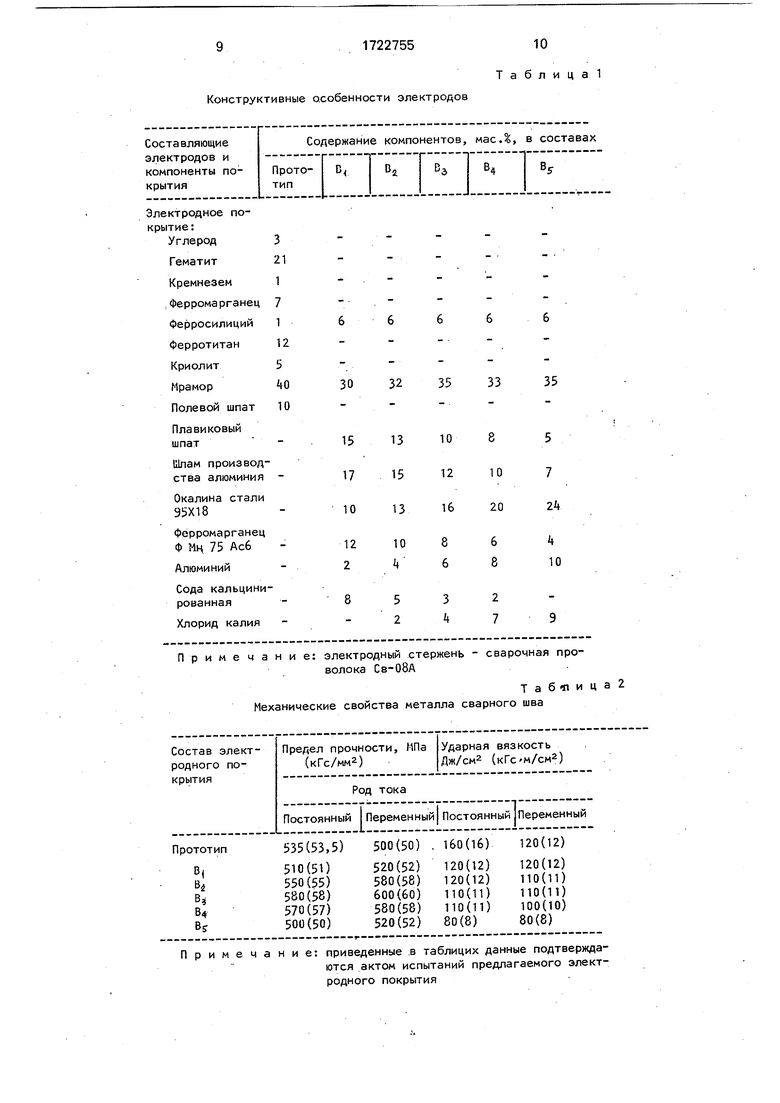

Конкретные соста.вы электродного по- крытия приведены в табл. 1. По указанным составам было изготовлено методом оп- рессовки на лабораторном электродном прессе пять партий электродов. В качестве связующего компонента использовали ка- лиево-натриевое жидкое стекло с модулем 2,5-3,0 и плотностью 1,25-1,29 г/см . Опытными электродами выполняли сварку пластин мм размером 80 х 200 мм на переменном и постоянном токе обратной полярности (1св 120-140 А; 11Д 28-30 В; da 4 мм).

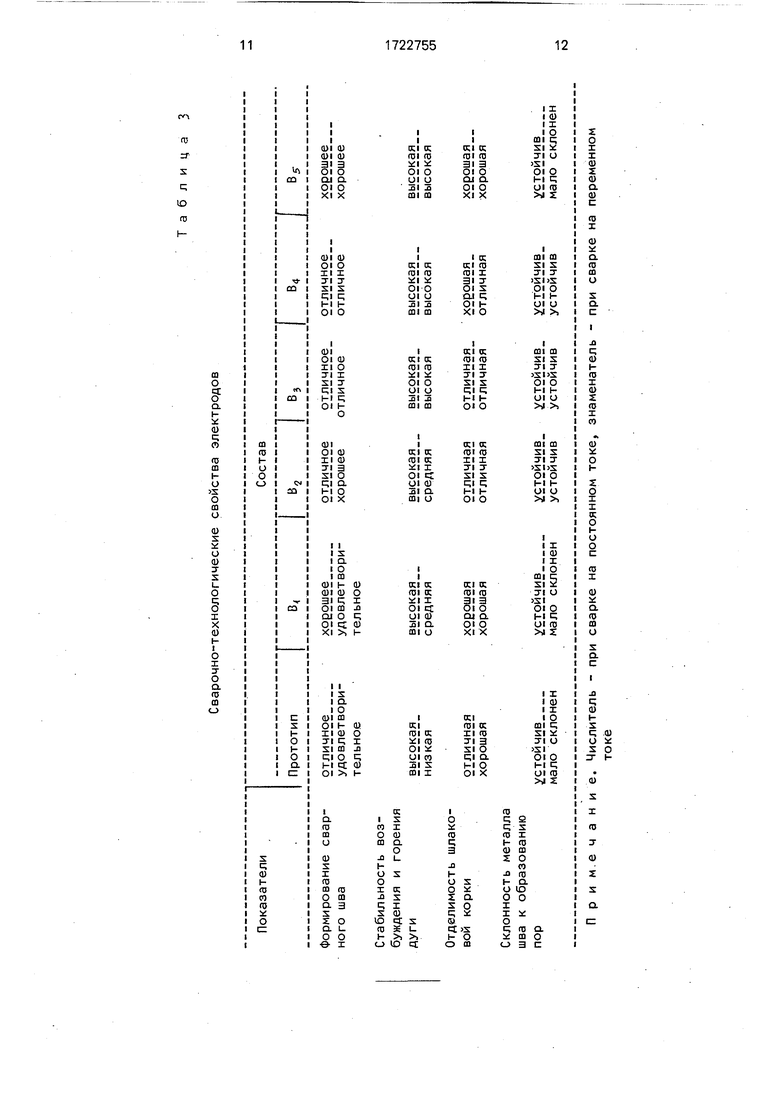

Из сварного соединения механическим способом вырезали образцы для механических испытаний и металлографических исследований. Механические испытания проводили в соответствии с ГОСТ 6996-66. Результаты механических испытаний (табл, 2) показали наиболее высокий предел прочности металла сварного шва, выполненного электродами В2 В4, по сравнению с прототипом. Показатели ударной вязкости при этом соответствуют требованиям, предъявляемым к электродам типа Э50 (KCU 8 кгс

м/см ).

Наплавленный металл имеет следующий химический состав, мас.%: С$0,22, МпЈ 0,97, Si 0,62, Сг 0,3, S 0,030, Р$ Ј 0,035,0240,058.

Металлографическими исследованиями 45 установлено, что металл шва имеет мелкозернистую ферритно-перлитную структуру и незначительное количество неметаллических включений.

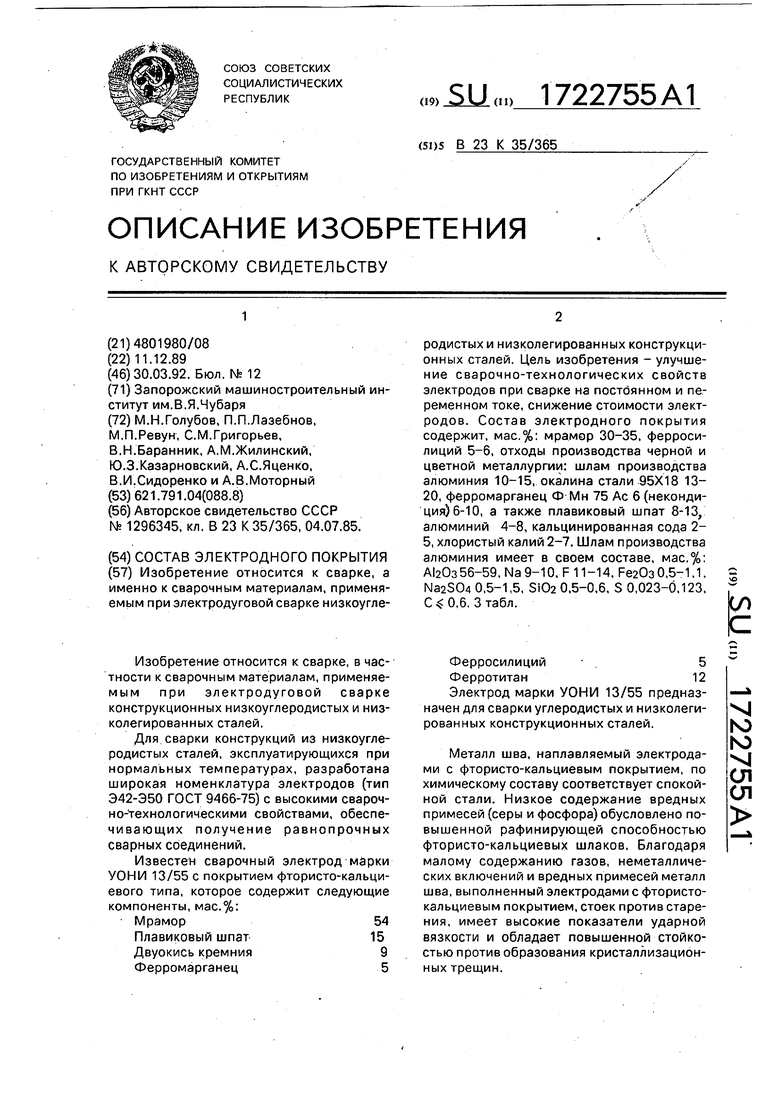

Предлагаемое покрытие обеспечивает 50 высокие сварочно-технологические свойства (табл, 3): стабильное горение дуги, мини- мальное разбрызгиван.ие, хорошее.

5 10

15 0 5

0 5

0

5

0

формирование наплавленного металла, легкая отделимость шлака, отсутствие пор, трещин и т.д.

Результаты проведенных исследований подтверждают возможность осуществления изобретения и получения положительного эффекта при использовании совокупности существенных признаков изобретения (табл. 1-3).

Итак, по сравнению с прототипом, разработанное электродное покрытие позволяет использовать отходы промышленного производства черной и цветной металлургии, получить высокие сварочно-технологические свойства и при этом существенно снизить стоимость изготовленных электродов, сэкономить дефицитные ферроматери- алы, обеспечив необходимые механические свойства сварного соединения.

Формула изобретения

Состав электродного покрытия для сварки низкоуглеродистых и низколегированных конструкционных сталей, содержащиймрамор,ферросилиций, ферромарганец, криолит, оксид железа, оксид кремния, отличающийся тем, что, с целью улучшения сварочно-технологиче- ских свойств электродов при сеарке на постоянном и переменном токе, снижения стоимости электродов, состав покрытия дополнительно содержит плавиковый шпат, алюминиевый порошок, кальцинированную соду, хлористый калий, в качестве ферромарганца введен ферромарганец Ф Мн 75 Асб, оксид железа введен в виде окалины стали 95X18, а оксид кремния и криолит введены в.виде шлама производства алюминия, при следующем содержании компонентов, мас.%:

Мрамор30-35

Плавиковый шпат8-13

Шлам производства алюминия 10-15 Окалина стали 95X18 .13-20

Ферромарганец Ф Мн 75 Асб 6-10 Ферросилиций5-6

Алюминий4-8

Кальцинированная сода2 5

Хлористый калий2-7

причем шлам производства алюминия имеет следующий состав, мас.%: 56-59, Na 9-10, F 11-14, Ре20з 0,5-1,1, Na2S04 0,5- 1,5, SiOa 0,5-0,6, S 0,023-0,123, С« 0,6.

1722755

10

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1994 |

|

RU2033912C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2012 |

|

RU2504465C1 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ | 2004 |

|

RU2274535C2 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1993 |

|

RU2049638C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2003 |

|

RU2257987C1 |

| Состав электродного покрытия для сварки углеродистых и низколегированных сталей | 1987 |

|

SU1438940A1 |

| Состав электродного покрытия | 1990 |

|

SU1692795A1 |

| Электродное покрытие | 2019 |

|

RU2727383C1 |

| СОСТАВ ШИХТЫ ПОКРЫТИЯ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 2008 |

|

RU2383418C1 |

| Состав порошковой проволоки | 1976 |

|

SU611746A1 |

Изобретение относится к сварке, а именно к сварочным материалам, применяемым при электродуговой сварке низкоуглеродистых и низколегированных конструкционных сталей. Цель изобретения - улучшение сварочно-технологических свойств электродов при сварке на посто янном и переменном токе, снижение стоимости электродов. Состав электродного покрытия содержит, мас.%: мрамор 30-35, ферросилиций 5-6, отходы производства черной и цветной металлургии: шлам производства алюминия 10-15, окалина стали 95X18 13- 20, ферромарганец Ф Мн 75 Ас 6 (некондиция) 6-10, а также плавиковый шпат 8-13, алюминий 4-8, кальцинированная сода 2- 5, хлористый калий 2-7. Шлам производства алюминия имеет в своем составе, мас.%: АЬЮз 56-59, Na 9-10. F 11-14, Ре20з 0,5-1,1, N32S04 0,5-1,5, Si02 0,5-0,6, S 0,023-0,123, ,6. Зтабл. Ё

Конструктивные особенности электродов

Электродное покрытие :

Примечание: электродный стержень - сварочная проволока Св-08А

Табч1ица2 Механические свойства металла сварного шва

Примечание: приведенные в таблицих данные подтверждаются актом испытаний предлагаемого электродного покрытия

При м.е чан и е. Числитель - при сварке на постоянном токе, знаменатель - при сварке на переменном

токе

Сварочно-технологические свойства электродов

| Состав электродного покрытия для сварки низкоуглеродистых и низколегированных сталей | 1985 |

|

SU1296345A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-03-30—Публикация

1989-12-11—Подача