Изобретение относится к способу переработки фосфатного сырья на обесфторенные фосфаты, используемые в качестве удобрения и кормового продукта

Известен способ получения обесфторенного фосфата путем обработки фосфатного сырья фосфорной кислотой с добавлением соды при температуре 90oС. Полученную смесь гранулируют на дисковом грануляторе, обжигают в присутствии водяного пара сначала при 450oС, а затем при 1350oС. Готовый продукт имеет соотношение СаО: Р2О5: Na2О= (3,0-3,5): (1,0-1,2): (0,12-0,14). (Пат. США 4152398, кл. С 01 В 25/26, 1979).

Недостатком способа является сложность технологического процесса.

Наиболее близким техническим решением является способ переработки фосфатного сырья на обесфторенный фосфат путем смещения фосфатного сырья с фосфорной кислотой и содой с последующим обжигом полученной шихты, при этом предварительно смешивают фосфатное сырье с фосфорной кислотой и процесс ведут до получения в смеси Р2O5своб, равного 0,05-20%, а затем добавляют соду в количестве, необходимом для получения в шихте соотношения Р2O5 лимонно-растворимого к Р2O5 общему, равного (0,29-0,65):1. (Патент РФ 2088553, on. 27.08.97. Бюл. 24).

Цех обесфторенного фосфата ОАО "Фосфорит", использующий указанный способ, имеет следующие показатели.

На 1 т обесфторенного фосфата расходуется 0,857 т ковдорского апатита, содержащего 36-38% Р2O5 и 3-3,5% CO2, 0,128 т Р2O5 в виде 23%-ной экстракционной фосфорной кислоты и 0,15 т соды. При этом получается продукт, содержащий 42,4-43% Р2O5общ, 36,3-39% Р2O5лим, 6,5-8,7% Na2О, 45-47% СаО. Соотношение Р2O5лим/ Р2O5общ составляет 87-90%. Потери щелочного агента составляют 6,5-25,9%, а при пересчете на Р2О5лим они возрастают до 7,6-29%.

Недостатком этого способа является недостаточно высокое качество готового продукта, большой расход щелочного реагента за счет пылеуноса, нестабильность технологического режима прокалки. При попадании в печь происходит декарбонизация соды, протекающая со значительным эндотермическим эффектом, что приводит к охлаждению шихты и появлению настылей.

Задачей предлагаемого изобретения является повышение качества готового продукта, снижение расхода щелочного реагента, повышение стабильности технологического режима.

Способ переработки фосфатного сырья на обесфторенный фосфат заключается в смешении фосфатного сырья с фосфорной кислотой и щелочным агентом с последующим обжигом шихты, при этом фосфатное сырье в количестве 4,5-6,5% от общей массы смешивают с экстракционной фосфорной кислотой и щелочным агентом до соотношения СаО:Nа2O:Р2O5=(0,25-0,34):(0,1-0,45):1, отделяют фильтрат и смешивают его с оставшейся частью фосфатного сырья и щелочного агента.

Такой прием позволяет получить следующие результаты.

При смешении сначала небольшой части фосфатного сырья с фосфорной кислотой происходят практически полное растворение фосфатного сырья и частичное насыщение жидкой фазы ионом кальция с одновременным осаждением сульфат-иона, содержащегося в экстракционной фосфорной кислоте, в виде гипса. При подаче в полученную смесь натриевого реагента происходит образование фосфатов натрия с одновременным обесфториванием кислоты. При этом мольное соотношение CaO: Na2O: Р2O5= (0,25-0,34): (0,1-0,45):1. Отделение осадка, содержащего вредные примеси, позволяет повысить содержание Р2О5лим в готовом продукте. Введение оставшегося количества щелочного агента в шихту после смешения основной массы фосфатного сырья с фильтратом производится в виде едкого натра или соды. Едкий натр вводится во вторую стадию как более активный щелочной агент, чем сода, способный нейтрализовать оставшуюся кислоту до более высокой щелочности. При введении соды на вторую стадию смешения небольшая часть фильтрата подается в готовую шихту на выходе из шнека-смесителя для полного смачивания и гашения оставшейся соды. При таких условиях происходит полное связывание щелочного агента в кальций-натрий-фосфат и потерь щелочи не происходит.

Сущность процесса поясняется примерами.

Пример 1. 45 кг Фосфоритного концентрата, содержащего 28% Р2O5, смешивают с 450 кг экстракционной фосфорной кислоты, содержащей 23% Р2O5, 1,5% SO3 1,1% F, 1% Fе2O3, а затем с 15,2 кг соды Осадок отфильтровывают. Фильтрат в количестве 475 кг содержал 123,5 кг Р2O5, 5,37 кг Na2О, 12 кг СаО, 2 кг F, 3 кг SO3. Соотношение CaO:Na2O: Р2O5=0,25:0,1:.1,955 кг ковдорского апатита, содержащего 38% Р2O5 и 3,1 % СO2, смешивают с фильтратом, а затем едким натром в количестве 56,5 кг. Шихту направляют в печь и прокаливают при 1350oС.

Пример 2. 65 кг фосфоритного концентрата, содержащего 28% Р2O5, смешивают с 650 кг экстракционной фосфорной кислоты состава, указанного в примере 1, и с 23,1 кг соды. Осадок отфильтровывают. Фильтрат в количестве 679 кг содержит 163 кг Р2O5, 11,3 кг Na2O, 16,4 кг СаО, 1 кг фтора, 2 кг SO3. Соотношение CaO: Na2O:Р2O5=0,29:0,18:1,935 кг ковдорского апатита, содержащего 36% Р2O5 и 3% СO2, смешивают с фильтратом, а затем с 63,4 кг едкого натра. Шихту направляют в печь и прокаливают при 1350oС.

Пример 3. 39 кг ковдорского апатитового концентрата, содержащего 36% Р2O5, смешивают с 500 кг экстракционной фосфорной кислоты состава, указанного в примере 1, и затем с 52,5 кг соды. Осадок отфильтровывают. Фильтрат в количестве 540 кг содержит 125 кг Р2O5, 25 кг Na2O, 17 кг СаО, 1 кг F, 2 кг SO3. Соотношение CaO:Na2O:Р2O5=0,34:0,45:1,950 кг ковдорского апатита, содержащего 38% Р2O5 и 3% СО2, смешивают с 440 кг фильтрата, а затем с 57 кг соды. Затем в готовую шихту подают 100 кг фильтрата для полного гашения соды. Шихту направляют в печь и прокаливают при 1350oС.

Увеличение количества фосфатного сырья на первую стадию смешения нецелесообразно, так как не будет происходить его полного разложения, что приведет к потере фосфатного сырья с осадком, при подаче меньшего количества сырья в растворе будет находиться недостаточное количество ионов кальция. Подача большего количества соды на 1 стадию, чем 50%, ухудшает разделение жидкой и твердой фаз.

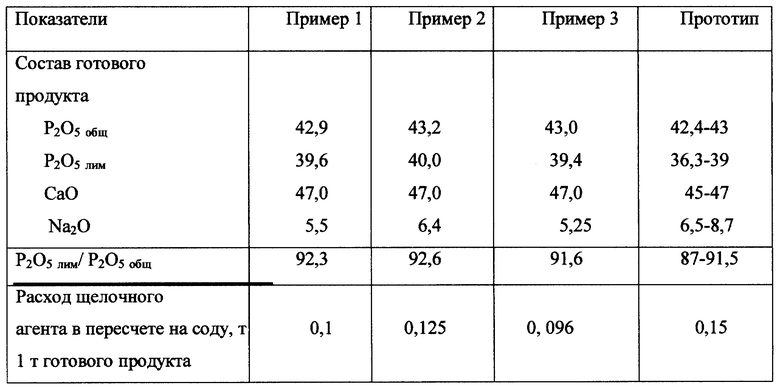

В таблице приводятся характеристики готового продукта и расход щелочного реагента предлагаемого и известного способов.

Как видно из таблицы, ведение процесса в предлагаемых пределах обеспечивает более высокое качество готового продукта, снижение расхода щелочного реагента и надежность технологического режима.

Технологический режим прокалки стабилен, и процесс протекает без образования настылей, так как в данных условиях отсутствует декарбонизация соды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АММОФОСА | 2001 |

|

RU2196120C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНОЙ КИСЛОТЫ | 1995 |

|

RU2145571C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВОГО ДИКАЛЬЦИЙФОСФАТА | 1999 |

|

RU2149828C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНО-КАЛИЙНОГО УДОБРЕНИЯ | 1997 |

|

RU2126373C1 |

| СПОСОБ ОБЕСФТОРИВАНИЯ ПРИРОДНЫХ ФОСФАТОВ | 2002 |

|

RU2210556C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ | 2007 |

|

RU2375300C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОАММОФОСА | 1997 |

|

RU2126374C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИТ-БИСУЛЬФИТНЫХ РАСТВОРОВ | 2000 |

|

RU2174954C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНО-КАЛИЙНЫХ УДОБРЕНИЙ | 2001 |

|

RU2188809C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФАТОВ АММОНИЯ | 2008 |

|

RU2368566C1 |

Изобретение относится к способам переработки фосфатного сырья на обесфторенные фосфаты, используемые в качестве удобрения и кормового продукта. Способ переработки фосфатного сырья на обесфторенный фосфат заключается в смешении фосфатного сырья с фосфорной кислотой и щелочным агентом с последующим обжигом шихты, при этом фосфатное сырье в количестве 4,5-6,5% от общей массы смешивают с экстракционной фосфорной кислотой и щелочным агентом до соотношения СаО:Na2O:Р2O5=(0,25-0,34):(0,1-0,45):1, отделяют фильтрат и смешивают его с оставшейся частью фосфатного сырья и щелочного агента. Предложенный способ позволяет обеспечить высокое качество готового продукта, снизить расход щелочного реагента и повысить надежность технологического режима. Технологический режим прокалки стабилен, и процесс протекает без образования настылей, так как в данных условиях отсутствует декарбонизация соды. 1 табл.

Способ переработки фосфатного сырья на обесфторенный фосфат, включающий смешение фосфатного сырья с фосфорной кислотой и щелочным агентом и последующий обжиг шихты, отличающийся тем, что фосфатное сырье в количестве 4,5-6,5% от его общей массы смешивают с экстракционной фосфорной кислотой и щелочным агентом до соотношения СаО: Nа2O: Р2O5= (0,25-0,34): (0,1-0,45): 1, отделяют фильтрат и смешивают его с оставшейся частью фосфатного сырья и щелочного агента.

| СПОСОБ ПЕРЕРАБОТКИ ФОСФАТНОГО СЫРЬЯ НА ОБЕСФТОРЕННЫЙ ФОСФАТ | 1995 |

|

RU2088553C1 |

| Способ получения фосфорных удобрений | 1989 |

|

SU1761737A1 |

| US 3698865 А, 17.10.1972 | |||

| СПОСОБ РЕГУЛИРОВАНИЯ КРЕСТООБРАЗНОЙ СЦЕПКИ ТРАНСПОРТНОГО СРЕДСТВА | 1991 |

|

RU2019460C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРУЗОПРИЕМНОГО УСТРОЙСТВА ДЛЯ АВТОМОБИЛЬНЫХ ВЕСОВ | 2018 |

|

RU2709016C2 |

Авторы

Даты

2003-01-10—Публикация

2001-11-30—Подача