Изобретение относится к области пневмогидроавтоматики и может быть использовано для плавного регулирования расходов газов или жидкостей.

Известен вентиль для регулирования расхода газа, содержащий корпус и седло, установленные с возможностью регулирования его положения относительно оси корпуса, расположенный в корпусе и взаимодействующий с седлом запорно-регулирующий орган игольчатого типа с конической запорной поверхностью и уплотнительные элементы (а.с. СССР, 1566152, кл. F 16 К 1/42, 1990).

Недостатком указанного вентиля является недостаточная плавность регулирования расхода газа в момент открытия, поскольку образующийся кольцевой зазор резко увеличивает площадь проходного сечения.

Из известных вентилей наиболее близким по совокупности существенных признаков и достигаемому техническому результату является вентиль для плавной регулировки расходов рабочей среды, содержащий корпус, две камеры с входным и выходным отверстиями, седло, расположенное между указанными камерами, и запорно-регулирующий орган, выполненный в виде шпинделя с резьбовой частью, диаметр которой больше диаметра шпинделя, и коническим запорным элементом, расположенным в нижней части шпинделя (патент РФ 2097641, кл. F 16 K 47/04, 1997). Недостатком указанного вентиля является быстрый износ седла и недостаточная плавность регулировки расхода из-за наличия кольцевого зазора.

Задачей изобретения является создание вентиля с повышенной плавностью регулирования расхода рабочей среды и надежность запирания.

Указанный технический результат достигается за счет того что в качестве седла взята шайба из пластичного материала, диаметр отверстия которой больше минимального и меньше максимального диаметров конического запорного элемента, резьбовая часть шпинделя нижней торцевой частью примыкает к коническому запорному элементу и расположена в зоне выходной камеры с выходным отверстием, выходная камера сообщается с резьбовой частью шпинделя, по крайней мере, одним отверстием, нижняя торцевая плоскость резьбовой части при полностью закрытом вентиле примыкает к верхней плоскости шайбы. Такое выполнение вентиля позволяет обеспечить повышенную плавность регулирования расхода за счет использования седла из эластичного материала, формирования канала в седле в процессе работы и наличия дополнительного сопротивления для потока рабочей среды в резьбовой части шпинделя.

Целесообразно, чтобы угол между нижней торцевой плоскостью резьбовой части шпинделя и образующей конического запорного элемента составлял от 80 до 100 градусов. Наличие такой формы резьбовой части шпинделя обеспечивает дополнительное поджатие шайбы к конической поверхности запорного элемента, что повышает надежность герметизации.

Целесообразно, чтобы угол конического запорного элемента составлял от 10 до 60 градусов. При величине угла менее 10 градусов может происходить заклинивание шпинделя в седле, а при величине угла более 60 градусов будет слишком большая деформация седла и менее плавная регулировка расхода из-за быстрого увеличения площади кольцевого зазора.

Целесообразно, чтобы выходная камера сообщалась с резьбовой частью шпинделя 4-6 отверстиями, распределенными по окружности. Наличие нескольких отверстий позволяет более равномерно изменять расход рабочей среды и обеспечивается надежность работы вентиля в случае засорения одного из отверстий.

Целесообразно, чтобы суммарная площадь указанных отверстий была равна 1 или 2 площадям минимального отверстия седла. Такое соотношение площадей исключает возможность гидравлического удара при открытии вентиля и снижает его гидравлическое сопротивление при полностью открытом вентиле.

Целесообразно, чтобы ось отверстия, связывающего выходную камеру с резьбовой частью шпинделя, была расположена выше верхней плоскости шайбы на расстоянии, равном от 1 до 3 диаметров указанных отверстий. Такое расположение отверстий позволяет постепенно освобождать отверстия от резьбовой части шпинделя во время открытия вентиля, что повышает плавность регулировки расхода, так как поток рабочей среды дросселируется через резьбу.

Проведенный анализ уровня техники показал, что заявленная совокупность существенных признаков, изложенная в формуле изобретения, неизвестна. Это позволяет сделать вывод о ее соответствии критерию "новизна".

Для проверки соответствия заявленного изобретения критерию "изобретательский уровень" проведен дополнительный поиск известных технических решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного технического решения. Установлено, что заявленное техническое решение не следует явным образом из известного уровня техники. Следовательно, заявленное изобретение соответствует критерию "изобретательский уровень".

Сущность изобретения поясняется чертежами и описанием работы вентиля.

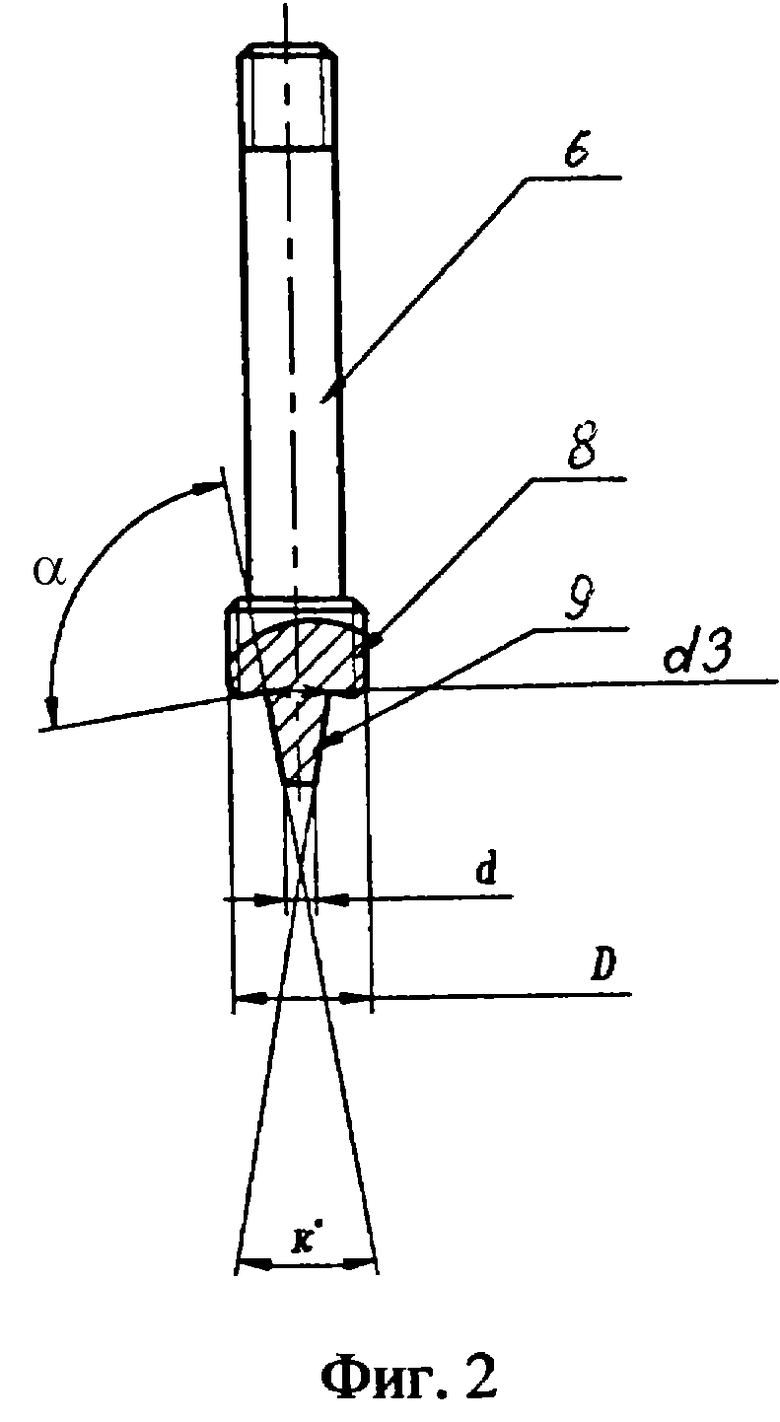

На фиг.1 изображен продольный разрез вентиля в сборе.

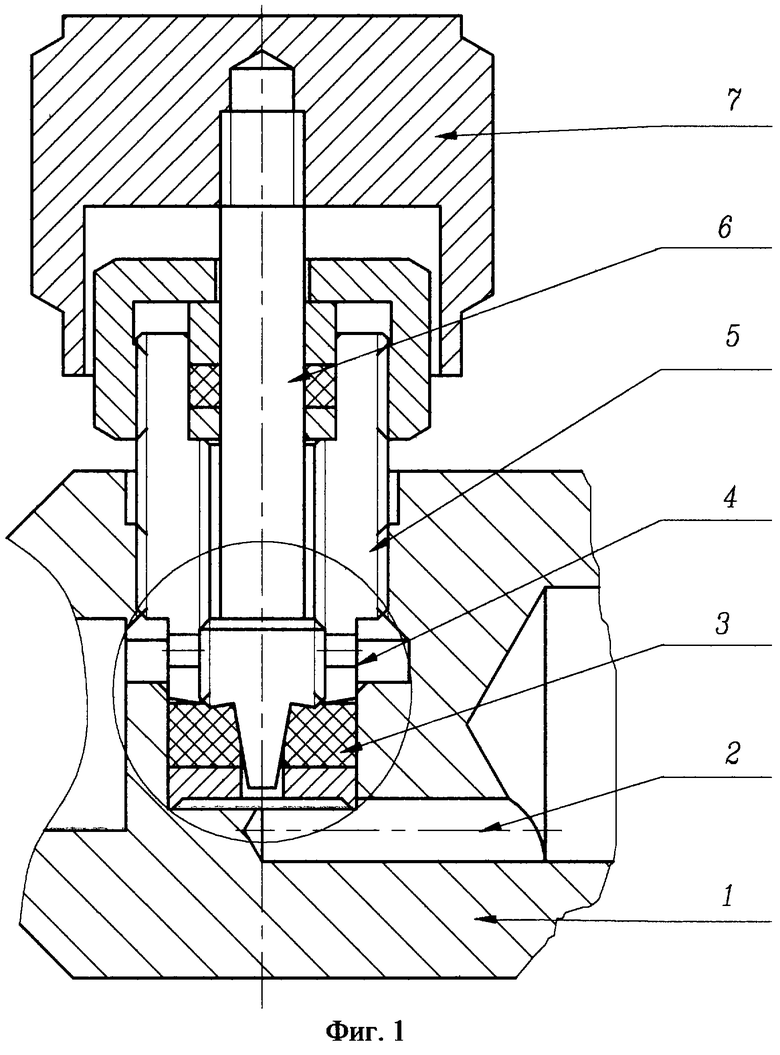

На фиг.2 изображен шпиндель.

На фиг.3 изображена нижняя часть корпуса вентиля.

Вентиль включает корпус 1, входное отверстие 2 с камерой, седло 3, выходное отверстие 4 с камерой, втулку 5, шпиндель 6 с резьбовой частью 8 и конической запорной частью 9 и маховичок 7. В зоне резьбовой части 8 расположены отверстия d2, сообщающиеся с выходной камерой. Ось указанных отверстий расположена выше верхней плоскости шайбы на расстоянии L2, равном от 1 до 3 диаметров указанных отверстий. Диаметр отверстия в шайбе d1 больше минимального диаметра d и меньше максимального диаметра d3 запорного конического элемента. Угол К конического запорного элемента составляет от 10 до 60 градусов, а угол α между плоскостью нижней резьбовой части шпинделя и образующей конического элемента составляет от 80 до 100 градусов. Диаметр шпинделя d4 меньше диаметра D его резьбовой части. Вентиль работает следующим образом. После сборки вентиля шпиндель 6 закрывают до упора, при этом в результате пластической деформации шайбы шпиндель формирует канал, который будет соосен со шпинделем. Отверстие седла будет точно повторять геометрию запорного конического элемента 9, что повышает надежность герметизации запорного узла. При открывании вентиля зазор коническим элементом шпинделя и седлом обеспечивает плавное изменение сопротивление потоку газа. Кроме того, отверстия d2, соединяющие резьбовую часть с выходной камерой, находятся в зоне резьбы, что создает дополнительное сопротивлению потоку рабочей среды и также способствует плавной регулировке расхода. По мере выворачивания шпинделя с помощью маховичка 7 резьба постепенно выходит из зоны отверстий d2 и освобождает их проходное сечение, что способствует плавному увеличению расхода. Нижняя торцевая часть резьбовой части шпинделя при закрывании вентиля обеспечивает дополнительное поджатие шайбы к конической части шпинделя за счет усилия, направленного в сторону конической части. Указанное усилие создается за счет наличия определенного угла между торцевой плоскостью и образующей конической части. В случае износа седла шайбу легко заменить. Следует также отметить, что при попадании инородных частиц внутрь вентиля не происходит повреждения запорной части шпинделя и обеспечивается герметичное закрывание вентиля. Это возможно потому, что частицы вдавливаются в пластичный материал шайбы.

На основании вышеизложенного можно сделать вывод, что заявленный вентиль может быть реализован на практике с достижением заявленного технического результата, т.е. он соответствует критерию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАПОРНОЕ УСТРОЙСТВО ДЛЯ АВАРИЙНОГО ПЕРЕКРЫТИЯ ТРУБОПРОВОДА | 2001 |

|

RU2213284C2 |

| Вентиль тонкой регулировки | 1981 |

|

SU996782A1 |

| ВЕНТИЛЬ ЗАПОРНО-РЕГУЛИРУЮЩИЙ | 2002 |

|

RU2232328C2 |

| КРАН С ПОВОРОТНОЙ ПРОБКОЙ | 2000 |

|

RU2177573C1 |

| ВЕНТИЛЬНАЯ ГОЛОВКА | 2003 |

|

RU2242659C1 |

| ВЕНТИЛЬ ЗАПОРНО-ПРОХОДНОЙ | 1997 |

|

RU2117840C1 |

| Вентиль грубой и тонкой регулировки | 1986 |

|

SU1427133A1 |

| ВЕНТИЛЬ | 1998 |

|

RU2151339C1 |

| Вентиль тонкой регулировки | 1978 |

|

SU844876A1 |

| КЛАПАН | 2007 |

|

RU2319881C1 |

Изобретение относится к пневмогидроарматуре и предназначено для плавного регулирования расходов газов или жидкостей. Вентиль для плавной регулировки расхода рабочей среды содержит корпус, две камеры с входным и выходным отверстиями, седло, расположенное между указанными камерами, и запорно-регулирующий орган, выполненный в виде шпинделя с резьбовой частью, диаметр которой больше диаметра шпинделя, и коническим запорным элементом, расположенным в нижней части шпинделя. В качестве седла взята шайба из пластичного материала, диаметр отверстия которой больше минимального и меньше максимального диаметра конического запорного элемента. Резьбовая часть шпинделя нижней торцевой частью примыкает к коническому запорному элементу. Она расположена в зоне выходной камеры с выходным отверстием. Выходная камера сообщается с резьбовой частью шпинделя, по крайней мере, одним отверстием. Нижняя торцевая плоскость резьбовой части при полностью закрытом вентиле примыкает к верхней плоскости шайбы. Изобретение обеспечивает повышенную плавность регулирования расхода рабочей среды и надежность запирания клапана. 5 з.п.ф-лы, 3 ил.

| ВЕНТИЛЬ | 1994 |

|

RU2097641C1 |

| ЗАПОРНЫЙ ОРГАН | 1995 |

|

RU2130142C1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ВЫСОКОГО ДАВЛЕНИЯ | 1994 |

|

RU2062931C1 |

| Регулирующий клапан | 1983 |

|

SU1183763A1 |

| Вентиль | 1988 |

|

SU1566152A1 |

| US 3428076 A, 18.02.1969 | |||

| Концевая секция СВЧ-печи туннельного типа | 1983 |

|

SU1202084A1 |

| 0 |

|

SU79147A1 | |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

Авторы

Даты

2003-01-10—Публикация

2001-06-08—Подача