Техническое решение относится к обработке металлов давлением, в частности к технологии холодной прокатки цветных металлов и сплавов, и может быть использовано при получении фасонного профиля из медной заготовки круглого сечения.

Известен способ холодной прокатки медного сплава (латуни), описанный в а. с. СССР 578131, В 21 В 3/00, заявленный 26.07.74 г., опубликованный 30.10.77 г.

Данный способ предусматривает прокатку в два этапа, между которыми проводят промежуточный отжиг, а после прокатки окончательный отжиг.

К недостаткам такого процесса можно отнести сложность и достаточно высокую трудоемкость получения качественного фасонного профиля из круглой длинномерной медной заготовки. Так как при использовании данного способа для получения фасонного профиля требуемой толщины и геометрии необходимо дополнительное технологическое оборудование, предотвращающее искривление профиля при проведении промежуточного и окончательного отжигов. Кроме этого, использование известных режимов проведения прокатки может привести к локальным нарушениям целостности поверхности профиля.

Известен способ холодной прокатки фасонных профилей, описанный в обзорной информации Центрального НИИ информации и ТЭИ черной металлургии, серия 9 ("Метизное производство"), выпуск 1, Баталов А.Г. и др., "Производство фасонных профилей высокой точности", с. 21-22, 1974 г.

Такой способ позволяет получать только профили ограниченной длины с площадью поперечного сечения более 150 мм2 из полосы, так как предусматривает реверсивную прокатку заготовки, что значительно сокращает конечную длину готового профиля. Поэтому технологически сложно и трудоемко получить качественный профиль U-образного поперечного сечения из круглой медной заготовки малого диаметра, например катанки диаметром 8 мм, требуемой толщины и геометрии.

Наиболее близким по технической сущности к заявляемому решению является способ холодной прокатки профиля U-образного поперечного сечения из круглой длинномерной медной заготовки, описанный в статье Kawamotj Tatsuya, Utsunomiya Hiroshi, Saito Yoshihiro // Tetsu to hagane= J. Iron and Steel Inst. Jap. - 1998. - 84, 4. - с. 273-278, выбранный в качестве прототипа.

Данный способ включает поэтапное изменение поперечного сечения заготовки обжатия в системе формообразующих калибров в условиях непрерывного процесса деформации.

При использовании данного способа прокатки получают фасонный профиль из круглой длинномерной медной заготовки. Толщина и геометрия профиля U-образного поперечного сечения, полученного таким способом, соответствует требованиям, но производительность его достаточно низка (равна всего 1,3 м/мин). Кроме этого такой способ прокатки осуществляют с обязательным "подпором" между очагами деформации, который накладывает ограничения на длину межочаговых промежутков из-за снижения продольной устойчивости заготовки.

Задачей, стоящей перед изобретателями, является повышение производительности способа холодной прокатки профиля U-образного поперечного сечения.

Предложен способ холодной прокатки профиля U-образного поперечного сечения преимущественно из круглой длинномерной медной заготовки, включающий поэтапное изменение поперечного сечения заготовки обжатия в системе формообразующих калибров в условиях непрерывного процесса деформации, авторы предлагают на первом этапе изменения поперечного сечения заготовки выполнять продольный U-образный врез по вертикальной оси поперечного сечения на глубину, при которой обеспечивается механическая прочность дна переходного сечения, с образованием боковых элементов профиля, на последующих этапах изменения поперечного сечения постепенно боковые элементы профиля вытягивать по высоте, не изменяя толщину дна, а на окончательном этапе изменения поперечного сечения формование профиля U-образного поперечного сечения осуществлять, раскатывая его дно в ширину.

На первом этапе изменения поперечного сечения заготовки выполнять продольный U-образный врез по вертикальной оси поперечного сечения на глубину, при которой обеспечивается механическая прочность дна переходного сечения, с образованием боковых элементов профиля, при обжатии 45,0-55,0 % и скорости деформации 0,1-0,5 с-1.

На последующих этапах изменения поперечного сечения заготовки вытягивать по высоте боковые элементы профиля с обжатием 8,5-27,0% при скорости деформации 0,25-0,65с-1.

На окончательном этапе изменения поперечного сечения формование профиля U-образного поперечного сечения осуществлять, раскатывая дно сечения в ширину, с обжатием 50-60% при скорости деформации 0,7-1,3 с-1.

Предлагаемый способ позволяет за один проход наметить продольный технологический врез, исключающий потерю устойчивости профиля. Изменение структуры металла заготовки происходит по вертикальной оси поперечного сечения за счет наклепа у вершины вреза и пластического скольжения кристаллической решетки вдоль образованных боковых элементов профиля. В результате этого развиваются перестройки текстуры металла заготовки относительно вертикальной оси поперечного сечения. Дно профиля приобретает текстуру, препятствующую его деформации на следующих этапах. При вытягивании заготовки по высоте профиля происходит пластическая деформация металла по его боковым элементам. Таким образом, в ходе прокатки деформация металла дна профиля отсутствует, что создает благоприятное напряженное состояние сжатия, способствующее удлинению боковых элементов профиля. Такой способ прокатки осуществляется без "подпора", что позволяет уже на первом этапе деформации поперечного сечения заготовки за один проход оформить контуры профиля. Предлагаемые режимы поэтапного изменения ее поперечного сечения в формообразующих валках - получить качественный профиль U-образного поперечного сечения, имеющий минимальную разнотолщинность без локальных нарушений целостности его поверхности и потери продольной устойчивости профиля. В результате значительно увеличивается производительность (6-10 м/мин) способа получения профиля.

При проведении поиска по источникам патентной и научно-технической информации не было обнаружено решений, содержащих совокупность предлагаемых признаков, что позволяет сделать вывод о соответствии предлагаемого технического решения критерию "новизна".

Приведенная совокупность признаков и достигаемый результат не являются очевидными специалисту, следовательно, заявляемое техническое решение обладает критерием "изобретательский уровень".

Предлагаемый способ иллюстрируется чертежами, где:

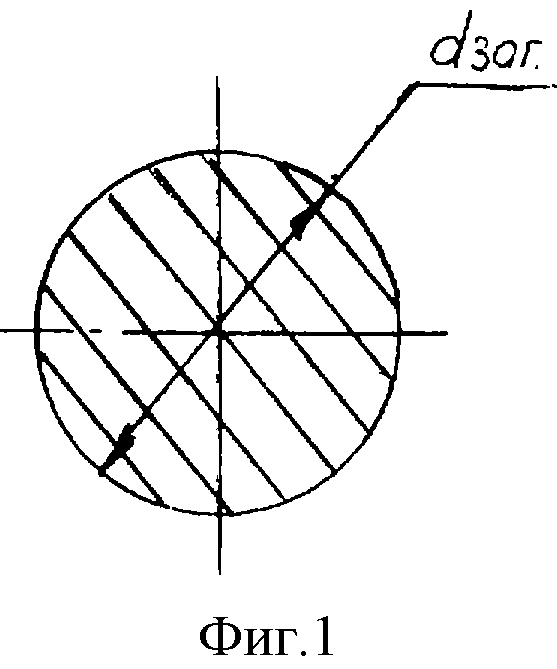

- на фиг.1 представлено исходное поперечное сечение заготовки;

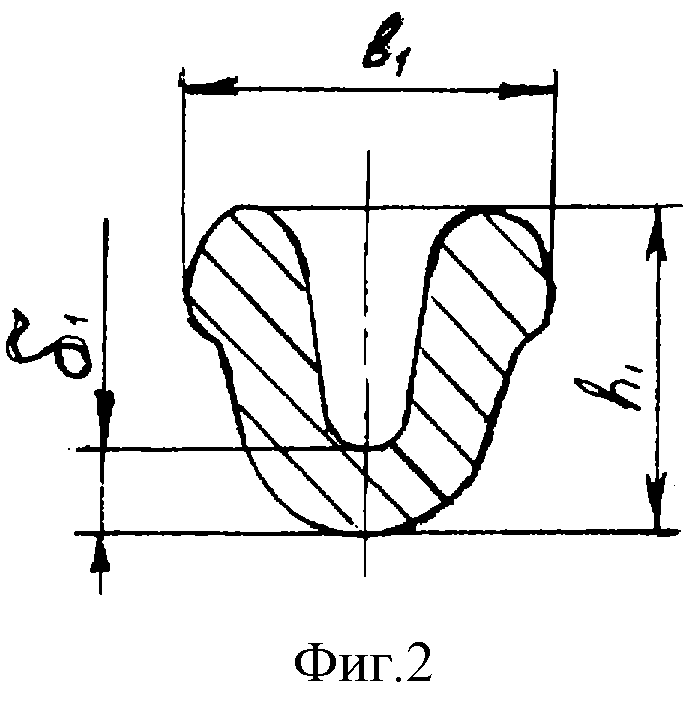

- на фиг.2 - поперечное сечение заготовки, полученное после первого этапа его изменения;

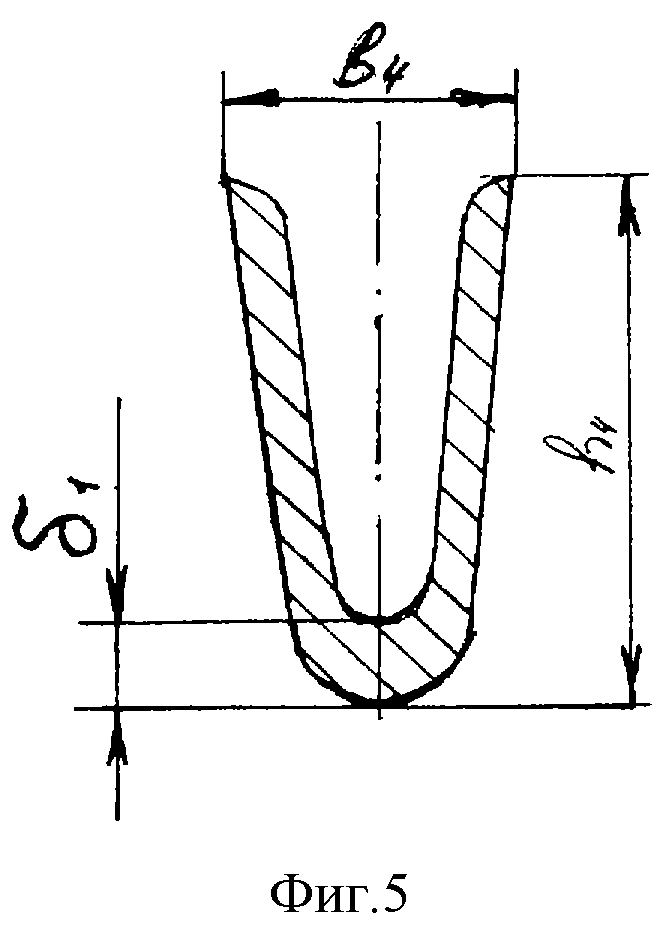

на фиг.3, 4, 5 - поперечное сечение заготовки, полученное на

последующих этапах его изменения;

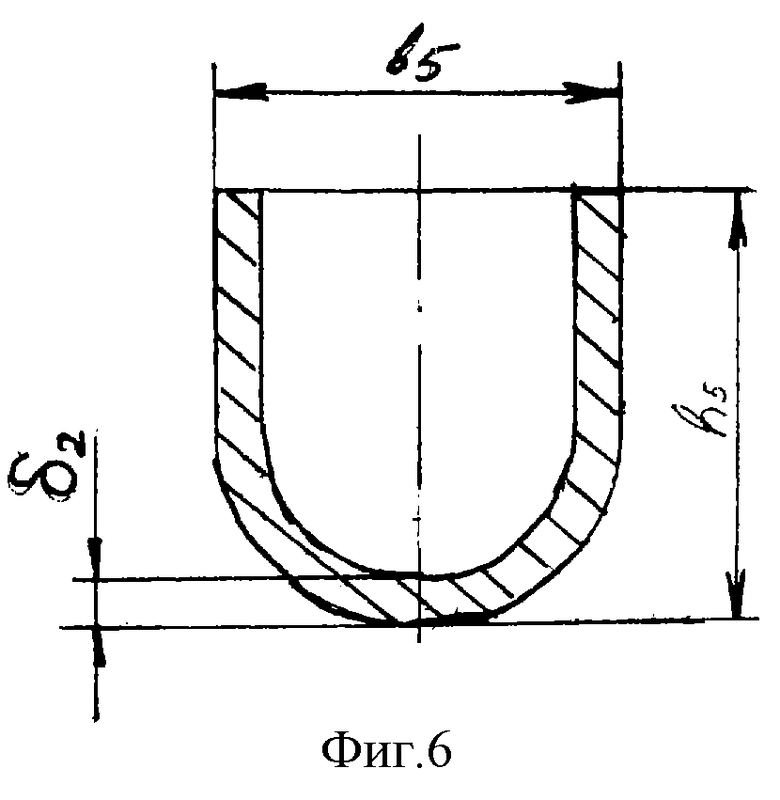

- на фиг.6 - профиль заготовки U - образного поперечного сечения, полученный после окончательного этапа его изменения;

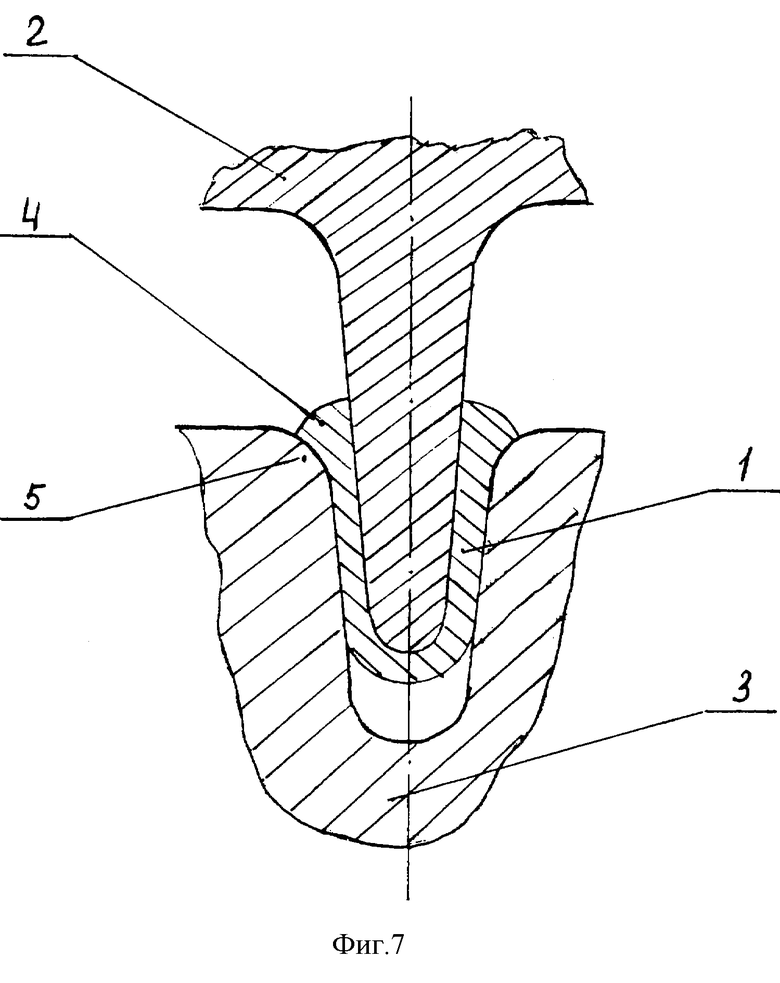

- на фиг.7 изображена схема расположения поперечного сечения заготовки в формообразующих валках прокатной клети на 2 этапе деформации.

На схеме (фиг.7) поперечное сечение заготовки 1 находится между верхним 2 и нижним 3 формообразующими валками и опорными усами 4 опирается на бурты 5 нижнего формообразующсго валка 3, между нижней поверхностью дна сечения заготовки 1 и валком 3 имеется зазор, который и обеспечивает постоянную толщину дна заготовки 1 на последующих этапах.

Перед получением профиля разматывают медную катанку (⊘8) и, используя известные механизмы, правят медную катанку в двух плоскостях (вертикальной и горизонтальной) посредством известных устройств.

Способ холодной прокатки профиля U-образного поперечного сечения из круглой длинномерной медной заготовки, подготовленной вышеуказанными операциями, осуществляют следующим образом. При этом направление движения заготовки осуществляется без "подпора" и совпадает с направлением вращения валков.

На первом этапе прокатки (фиг.2) вдоль продольной оси заготовки осуществляют изменение ее поперечного сечения, выполняя продольный U-образный врез по вертикальной оси поперечного сечения на глубину, при которой обеспечивается механическая прочность дна переходного сечения, с образованием боковых элементов профиля, при обжатии 45,0-55,0 % и скорости деформации 0,1-0,5 с-1.

В результате получается поперечное сечение заготовки, показанное на фиг. 2.

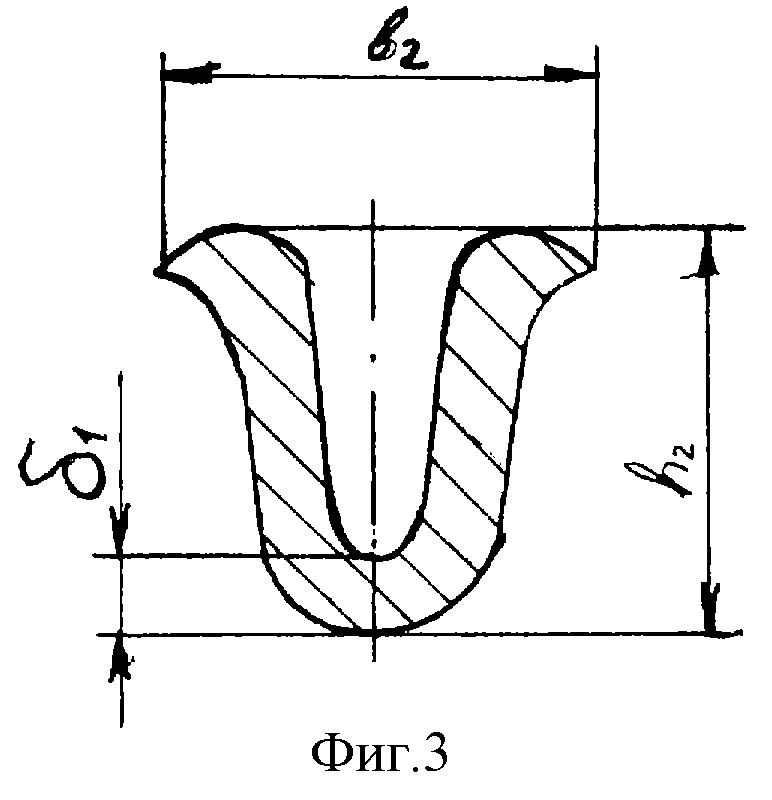

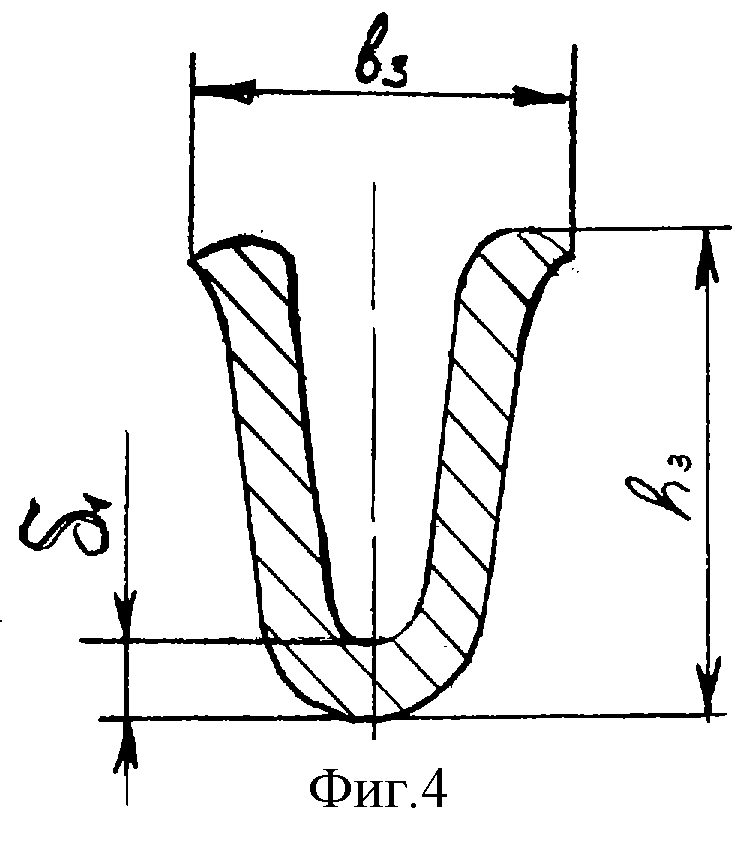

На последующих (2, 3, 4) этапах изменения поперечного сечения заготовки, которые осуществляют в прокатных клетях с индивидуальными приводами, постепенно вытягивают по высоте боковые элементы профиля переходных поперечных сечений заготовки, не изменяя толщину дна ее поперечного сечения, при этом:

- второй этап изменения поперечного сечения заготовки проводят с обжатием 25,0-27,0% при скорости деформации 0,28-0,60с-1,

- третий этап изменения поперечного сечения заготовки проводят с обжатием 20,0-25,0 % при скорости деформации 0,35-0,65с-1,

- четвертый этап изменения поперечного сечения заготовки проводят с обжатием 8,50-11,5% при скорости деформации 0,25-0,50с-1.

На 2, 3, 4 этапах изменения увеличение высоты боковых элементов профиля поперечного сечения заготовки 1 происходит за счет их непрерывной вытяжки верхним 2 и нижним 3 формообразующими валками, при этом поперечное сечение заготовки 1 опорными усами 4 опирается на бурты 5 нижнего валка 3, а дно поперечных сечений заготовки 1 его не касается.

Полученные переходные поперечные сечения показаны на фиг.3, 4, 5.

На окончательном этапе изменения поперечного сечения заготовки формование профиля U-образного поперечного сечения осуществляют с обжатием 50-60% при скорости деформации 0,7-1,3 с-1, раскатывая дно поперечного сечения в ширину и формируя геометрию профиля (радиус изгиба, высоту и ширину). В результате поперечное сечение круглой медной заготовки принимает вид профиля U-образного поперечного сечения (фиг.6). Осуществляют этот этап изменения поперечного сечения заготовки в закрытом калибре, состоящем из формообразующих валков, прокатной клети с индивидуальным приводом.

Все выше описанные этапы изменения поперечного сечения заготовки следуют друг за другом и осуществляют без "подпорам с минимальным натяжением заготовки между ними.

Устройства, с помощью которых реализуется предлагаемый способ, не являются предметом изобретения, так как формообразующие валки прокатных клетей известны из уровня техники прокатки.

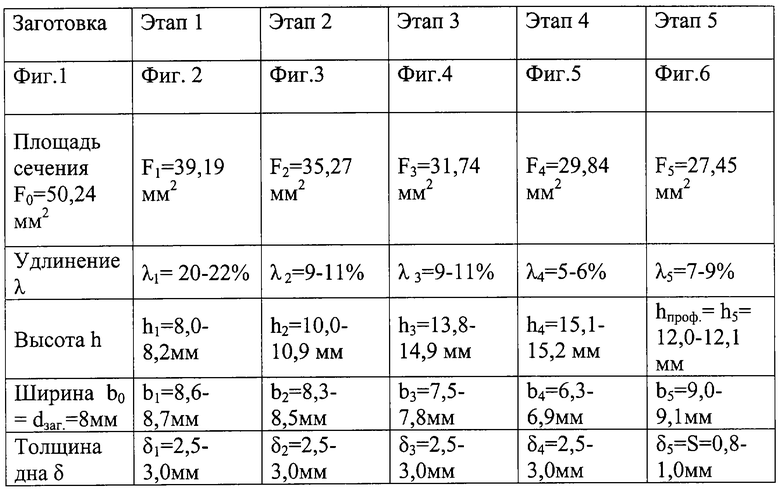

В таблице приведены поэтапные изменения размеров переходных поперечных сечений заготовки, получаемые по предлагаемому способу.

В результате последовательно осуществляемых операций предлагаемого способа прокатки получается медный профиль U-образного поперечного сечения, изготовленный за минимальное количество проходов. Производительность предлагаемого способа составляет 6-10 м/мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПРОФИЛЯ U-ОБРАЗНОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ | 2001 |

|

RU2196649C1 |

| ПРОКАТНАЯ КЛЕТЬ | 2001 |

|

RU2204448C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОФИЛЯ ЖЕЛОБЧАТОЙ ФОРМЫ | 2002 |

|

RU2245750C2 |

| ЭЛЕКТРИЧЕСКИЙ РЕЛЬСОВЫЙ СТЫКОСОЕДИНИТЕЛЬ | 2003 |

|

RU2252154C2 |

| УСТАНОВКА ДЛЯ ОБЖИГА СУЛЬФИДНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2195507C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ БРИКЕТОВ | 2002 |

|

RU2202633C1 |

| РУЧНАЯ МОБИЛЬНАЯ УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКОГО ПОКРЫТИЯ | 2001 |

|

RU2203986C2 |

| АНКЕР ПРОМЕЖУТОЧНОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2003 |

|

RU2252289C2 |

| АНКЕР РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2002 |

|

RU2252286C2 |

| ЗАЖИМ ПИТАЮЩИЙ (ВАРИАНТЫ) | 2001 |

|

RU2207257C2 |

Техническое решение относится к обработке металлов давлением, в частности к технологии холодной прокатки цветных металлов и сплавов, и может быть использовано при получении фасонного профиля из медной заготовки круглого сечения. Задача изобретения - повышение производительности способа холодной прокатки профиля U-образного поперечного сечения. Способ холодной прокатки профиля U-образного поперечного сечения включает поэтапное изменение поперечного сечения заготовки обжатия в системе формообразующих калибров в условиях непрерывного процесса деформации, при этом на первом этапе изменения поперечного сечения заготовки выполняют продольный U-образный врез по вертикальной оси поперечного сечения на глубину, при которой обеспечивается механическая прочность дна переходного сечения, с образованием боковых элементов профиля, на последующих этапах изменения поперечного сечения постепенно боковые элементы профиля вытягивают по высоте, не изменяя толщину дна, а на окончательном этапе изменения поперечного сечения формование профиля U-образного поперечного сечения осуществляют, раскатывая его дно в ширину. Возможно выполнение продольного U-образного вреза при обжатии 45,0-55,0% и скорости деформации 0,1-0,5 с-1, а вытягивание по высоте боковых элементов профиля - с обжатием 8,5-27,0% при скорости деформации 0,25-0,65 с-1. Раскатывать дно сечения в ширину целесообразно с обжатием 50-60% при скорости деформации 0,7-1,3 с-1. Изобретение обеспечивает изготовление профиля за минимальное количество проходов. 3 з.п.ф-лы, 1 табл., 7 ил.

| JRON AND STEEL INST | |||

| JAP, 1998-84, №4, с | |||

| ТЕЛЕФОННЫЙ АППАРАТ, ОТЗЫВАЮЩИЙСЯ ТОЛЬКО НА ВХОДЯЩИЕ ТОКИ | 1920 |

|

SU273A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1999 |

|

RU2156666C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕЦИЗИОННЫХ ПОЛОСОВЫХ ПРОФИЛЕЙ С ЦЕНТРАЛЬНО РАСПОЛОЖЕННЫМ ЖЕЛОБОМ | 1994 |

|

RU2062670C1 |

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 1991 |

|

RU2019322C1 |

| US 4628718, 16.12.1986. | |||

Авторы

Даты

2003-01-20—Публикация

2001-06-14—Подача