Изобретение относится к обработке металлов давлением и может быть использовано при горячей прокатке катанки и мелкого сорта.

Известно, что при волочении для снижения коэффициента трения, усилия волочения и износа волок необходим устойчивый захват смазки заготовкой. Это возможно при достаточно развитой поверхности заготовки. Опытным путем установлено, что для процесса волочения оптимальной является микрогеометрия поверхности катанки и мелкого сорта, имеющая параметры среднего отклонения профиля Ra=4-15 мкм и среднего шага неровностей S=15-30 мкм.

Проблемы формирования регламентируемой шероховатости поверхности на текущий момент решаются, в основном, применительно к холодной прокатке листа. Анализ большинства работ показывает, что наиболее эффективным воздействием на формирование микрорельефа прокатной продукции является состояние поверхности валков: увеличение шероховатости поверхности валков приводит к росту шероховатости проката. Перенос шероховатости валков на полосу можно представить в виде отношения: ,

,

где  и

и  - средние арифметические отклонения профилей шероховатости поверхности полосы и валка соответственно.

- средние арифметические отклонения профилей шероховатости поверхности полосы и валка соответственно.

Это отношение рассматривается, например, в книге Мелешко В.И., Качайнова А.П., Мазура В.Л. Прогрессивные методы прокатки и отделки листовой стали, М. : Металлургия, 1980, с. 154-160, и лежит в пределах 0,3-0,5.

Однако процесс формирования микронеровностей на полосе в очаге деформации для холодной прокатки листа и горячей прокатки круглой стали в калибровочных валках различен. Шероховатость полосы при горячей прокатке, в отличие от холодной, более приближена к шероховатости прокатных валков; это объясняется различными температурно-деформационными условиями и работой сил трения на контакте валков и полосы. Кроме того, связь шероховатости валков и полосы, очевидно, зависит от скорости прокатки и от прочностных характеристик прокатываемого металла.

Наиболее близким аналогом к заявляемому является способ формирования микрогеометрии поверхности проволоки при подготовке к волочению по а.с. СССР 820962, кл. В 21 С 9/00, В 21 С 1/16, опубл. 25.04.81 г., где предложено наносить микрорельеф с высотой шероховатости в интервале (0,006-0,02)d при шаге, равном (0,007-0,015)d, где d - диаметр катанки. Указанный микрорельеф наносят прокаткой в валках идентичности шероховатости. Недостатком способа является то, что шероховатость катанки не будет идентичной шероховатости прокатных валков.

Техническая задача предлагаемого изобретения - получение металлопроката с требуемыми параметрами микрогеометрии поверхности для улучшения захвата смазки заготовкой при волочении за счет регламентации шероховатости поверхности калибров прокатных валков.

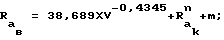

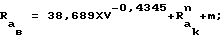

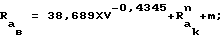

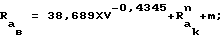

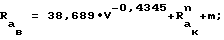

Для решения этой задачи предлагается способ формирования микрогеометрии поверхности катанки и мелкого сорта, характеризующейся средним отклонением профиля  и среднего шага неровностей Sк, включающий горячую прокатку стали в калиброванных валках, который отличается тем, что с целью получения на готовом металлопрокате требуемой микрогеометрии, калибры валков выполняют с шероховатостью, имеющей параметры

и среднего шага неровностей Sк, включающий горячую прокатку стали в калиброванных валках, который отличается тем, что с целью получения на готовом металлопрокате требуемой микрогеометрии, калибры валков выполняют с шероховатостью, имеющей параметры  и среднего шага неровностей Sв, определяемые по зависимостям:

и среднего шага неровностей Sв, определяемые по зависимостям:

Sв = 39,487×V-0,1948+S

где V - скорость прокатки, м/с;

n=-(0,1÷0,9);

m, k - коэффициенты, зависящие от предела прочности σb исходной заготовки под прокатку, причем для σb<700 МПа: m=0, k = 0; для 700 МПа≤σb<1200 МПа: m=1, k = 2; для σb≥1200 МПа: m=2, k=4.

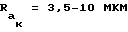

Значение показателя степени n лежит в пределах -(0,1÷0,9) в зависимости от величины требуемой шероховатости поверхности металлопроката при постоянном его диаметре: чем выше параметры  и Sк, тем больше n. Например, катанка диаметром 5,5 мм для лучшего захвата смазки при волочении должна иметь шероховатость с параметрами

и Sк, тем больше n. Например, катанка диаметром 5,5 мм для лучшего захвата смазки при волочении должна иметь шероховатость с параметрами и Sк=15-30 мкм,

и Sк=15-30 мкм,

поэтому при и Sk=15 мкм

и Sk=15 мкм

значение n= -0,1, а при и Sk=30 мкм

и Sk=30 мкм

значение n=0,9.

Все вышеперечисленные зависимости получены в результате обработки опытных данных и являются эмпирическими.

Сущность предлагаемого технического решения заключается в том, что калибры валков станов для горячей прокатки круглой стали, предназначенной для волочения, выполняют с шероховатостью, имеющей параметры среднего отклонения профиля  и среднего шага неровностей Sв с учетом конечной скорости прокатки, предела прочности исходной заготовки под прокатку и требуемой микрогеометрии готового проката, причем параметры шероховатости калибров валков определяются по зависимостям:

и среднего шага неровностей Sв с учетом конечной скорости прокатки, предела прочности исходной заготовки под прокатку и требуемой микрогеометрии готового проката, причем параметры шероховатости калибров валков определяются по зависимостям:

Sв = 39,487×V-0,1948+S

Промышленные испытания осуществляли на мелкосортно-проволочном стане.

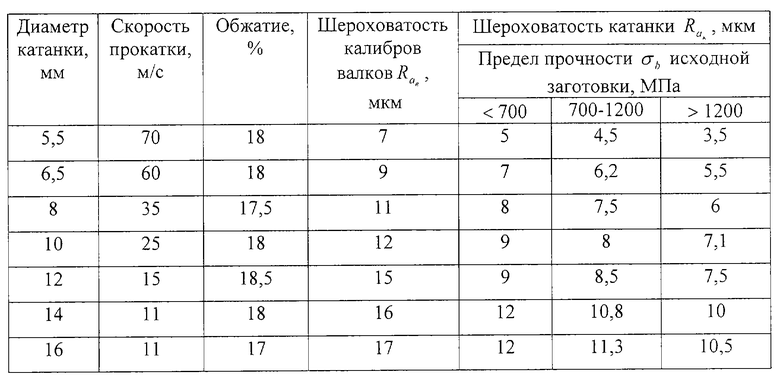

Некоторые данные опытной прокатки катанки и мелкого сорта приведены в таблице.

Отклонение экспериментальных величин параметров от вычисленных по предложенным эмпирическим зависимостям не превышало 10%.

Таким образом, экспериментальные исследования подтвердили приемлемость заявляемого способа для решения поставленной задачи и его преимущества перед известным.

При реализации предлагаемого способа сначала определяют, какую микрогеометрию необходимо получить на катанке, затем, учитывая конечную скорость прокатки и предел прочности исходной заготовки, из зависимостей

Sв = 39,487×V-0,1948+S

находят параметры шероховатости поверхности калибра валка.

Пример конкретного выполнения

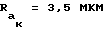

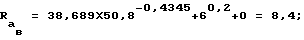

Для улучшения захвата смазки заготовкой под волочение необходимо получить катанку диаметром 6,5 мм из углеродистой стали, имеющей предел прочности σb = 500 МПа, с параметрами шероховатости Rk=6 мкм, Sk=20 мкм. Катанка производится на мелкосортном стане при конечной скорости прокатки 50,8 м/с с обжатием в последней клети 18%.

Чтобы получить требуемую шероховатость на катанке, необходимо, чтобы прокатные валки в последней клети стана имели микрорельеф со следующими параметрами:

Sв = 39,487×V-0,1948+S

Результаты расчета дают:

Sв=39,487 x 50,8-0,1948 + 200,3+ 0=20,8.

Таким образом, калибры последней клети стана делаются с микрорельефом, имеющим параметры и Sв=20,8 мкм.

и Sв=20,8 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ЗАГОТОВКИ ДЛЯ ВОЛОЧЕНИЯ | 2001 |

|

RU2196652C1 |

| Способ подготовки поверхности про-ВОлОКи K ВОлОчЕНию | 1979 |

|

SU820962A1 |

| СПОСОБ ФОРМИРОВАНИЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ЗАГОТОВКИ ПОД ВОЛОЧЕНИЕ | 2003 |

|

RU2238160C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПРОКАТА | 1997 |

|

RU2127643C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ЗАГОТОВКИ ИЗ ВЫСОКОУГЛЕРОДИСТЫХ МАРОК СТАЛИ ПЕРЕД СУХИМ ВОЛОЧЕНИЕМ | 2017 |

|

RU2663027C1 |

| УНИВЕРСАЛЬНЫЙ СТАН ПЛЮЩИЛЬНО-ВОЛОЧИЛЬНО-ПРОКАТНЫЙ | 2001 |

|

RU2242301C2 |

| КОЛОСНИКОВЫЙ ПРОФИЛЬ ДЛЯ ПРОИЗВОДСТВА ЩЕЛЕВЫХ СЕТОК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2173224C2 |

| СПОСОБ ПРИВЕДЕНИЯ СТРЕЛКОВОГО ОРУЖИЯ В СОСТОЯНИЕ ПОЛНОЙ НЕПРИГОДНОСТИ (ВАРИАНТЫ) И МОБИЛЬНЫЙ МОДУЛЬНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2455151C1 |

| СПОСОБ ПРОКАТКИ КАТАНКИ | 2005 |

|

RU2292247C1 |

| СПОСОБ ПОДГОТОВКИ К ТРАВЛЕНИЮ ГОРЯЧЕКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 2001 |

|

RU2183516C1 |

Изобретение относится к обработке металлов давлением, в частности к горячей прокатке катанки и мелкого сорта. Основная задача, решаемая изобретением, - получение металлопроката с требуемыми параметрами микрогеометрии поверхности для улучшения захвата смазки заготовкой при волочении за счет регламентации шероховатости поверхности калибров прокатных валков. Задача изобретения: получение на готовом металлопрокате требуемой геометрии. Способ формирования микрогеометрии поверхности катанки и мелкого сорта, характеризующейся средним отклонением профиля  и среднего шага неровностей Sк, включает горячую прокатку стали в калиброванных валках. Калибры валков выполняют с шероховатостью, имеющей параметры среднего отклонения профиля

и среднего шага неровностей Sк, включает горячую прокатку стали в калиброванных валках. Калибры валков выполняют с шероховатостью, имеющей параметры среднего отклонения профиля  и среднего шага неровностей Sв, определяемые в зависимости от скорости прокатки и свойств материала заготовки. Изобретение обеспечивает получение металлопроката с требуемыми параметрами микрогеометрии. 1 табл.

и среднего шага неровностей Sв, определяемые в зависимости от скорости прокатки и свойств материала заготовки. Изобретение обеспечивает получение металлопроката с требуемыми параметрами микрогеометрии. 1 табл.

Способ формирования микрогеометрии поверхности катанки и мелкого сорта, характеризующейся средним отклонением профиля  и среднего шага неровностей Sk, включающий горячую прокатку стали в калиброванных валках, отличающийся тем, что используют калибры валков с шероховатостью, имеющей параметры среднего отклонения профиля

и среднего шага неровностей Sk, включающий горячую прокатку стали в калиброванных валках, отличающийся тем, что используют калибры валков с шероховатостью, имеющей параметры среднего отклонения профиля  и среднего шага неровностей Sв, определяемые по зависимостям

и среднего шага неровностей Sв, определяемые по зависимостям

Sв= 39,487 • V-0,1948 + Sk n + k,

где V - скорость прокатки, м/с;

n= -(0,1÷0,9);

m, k - коэффициенты, зависящие от предела прочности σb исходной заготовки под прокатку, причем для σb<700 МПа: m= 0, k= 0; для 700 МПа≤σb<1200 МПа: m= 1, k= 2; для σb≥1200 МПа: m= 2, k= 4.

| Способ подготовки поверхности про-ВОлОКи K ВОлОчЕНию | 1979 |

|

SU820962A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЦИНКОВАННОЙ ПОЛОСОВОЙ СТАЛИ ДЛЯ ПОСЛЕДУЮЩЕГО НАНЕСЕНИЯ ВЫСОКОКАЧЕСТВЕННЫХ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ | 1999 |

|

RU2149717C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКИХ ЛИСТОВ ИЛИ ПОЛОС И МЕТАЛЛИЧЕСКИЕ ЛИСТЫ ИЛИ ПОЛОСЫ | 1995 |

|

RU2158639C2 |

| US 3754873 A, 28.08.1973 | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| ВОЛНОВОДНЫЙ ПЕРЕКЛЮЧАТЕЛЬ | 0 |

|

SU391658A1 |

| EP 0606473 A1, 20.07.1994. | |||

Авторы

Даты

2003-01-20—Публикация

2001-06-27—Подача