СП

ел

Изобретение относится к обработке металлов давлением, в частности, к волочеlllllO.

Цель изобретения - снижение усилия ;«)лочения.

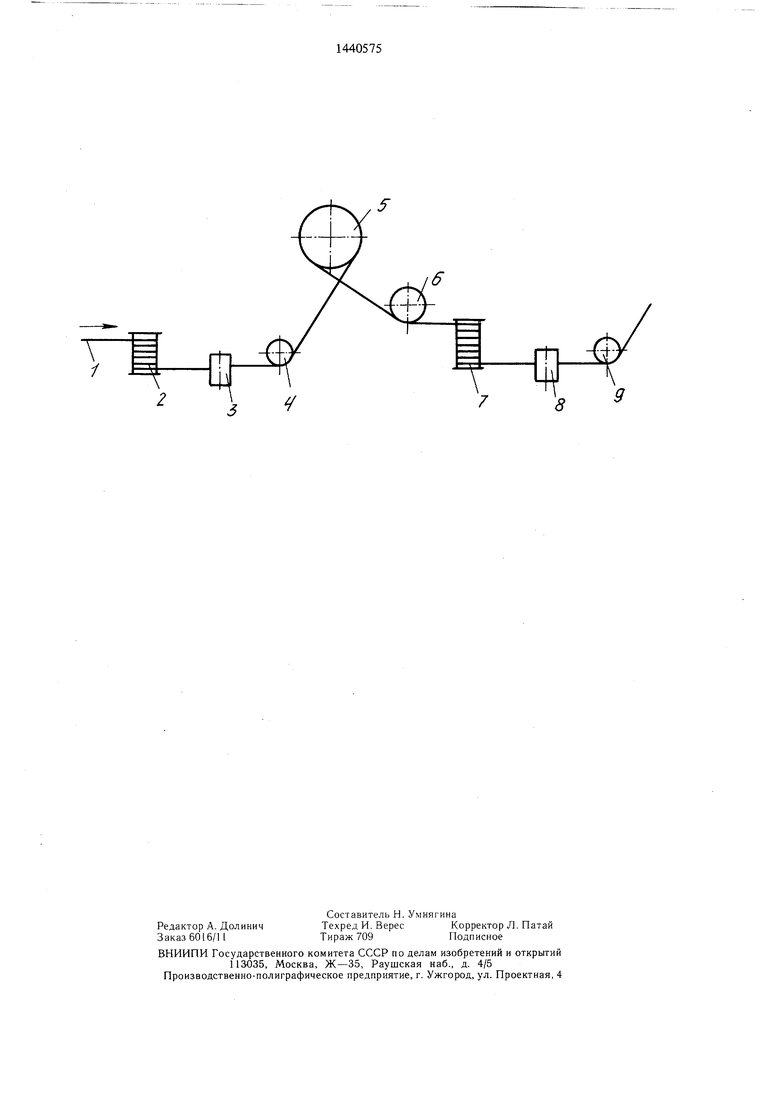

M;i чертеже приведена схема осуществления предлагаемого способа.

Способ осуществляют следующим образом.

Катанка перед волочением подвергается травлению и нанесению технологической смазки. После деформации в первой волоке проволоке 1 сообщают дополнительную деформацию со степенью деформации 0,3- 1,4%, наматывая ее в три-четыре витка на ролик 2. Затем проволоку пропускают через волоку 3, в которой она получает деформацию -по диаметру, через дополнительный направляющий ролик 4, барабан 5, ролики 6 и 7, следующую волоку 8, направляющий ролик 9 и т.д. до получения необходимого конечного диаметра d. Благодаря свертыванию проволоки на роликах 2 и 7 в несколько витков с диаметром d|,, (12,3+25,2)do, где do -- диаметр исходной катанки или проволоки, в приповерхностных слоях проволоки, обладающей достаточной прочностью, происходит пластическая деформация. В результате неоднородности деформация зерен металла будет различной, что обуславливает увеличение микро- шероховатости проволоки, улучщение у-сло- ВИЙ захвата смазки и снижение энергозатрат на процесс.

Использование предложенного способа позволяет увеличить шероховатость поверхности проволоки с ,18-0,35 мкм до Ra«0,8-8 мкм. Необходимость трех-четырех витков на роликах обусловлена тем, что при дальнейшем увеличении количества витков шероховатость поверхности проволоки не увеличивается, а принятое соотношение диаметров ролика и проволоки обеспечивает получение требуемой пластической деформации и Н1ероховатости. При одном-двух витках проволоки шероховатость недостаточна.

Проверку предложенного способа выполнили в лабораторных условиях при волочении сталеалюминиевой проволоки. Волочение осуществляли поочередно через пять волок на универсальной разрывной машине УГ- 20/2 со скоростью 10 мм/с по маршруту 4,,,,,,77 мм. В качестве технологической смазки использовали сухой порощок натриевого мыла. В процессе волочения измеряли усилие деформации.

Шероховатость на поверхности образцов длиной 800 мм предварительно наносили, сворачивая их в витки на роликах с диаметром dp 32-120 мм. Каждый образец три-четыре раза сворачивали на роликах различного диаметра, создавали, таким образом, различную деформацию и шероховатость поверхности. Шероховатость поверхности проволоки измеряли переносным профилометром завода «Калибр модель М-283. Величину деформации измеряли на базе 100 мм длины до и после изгибов, а относительную деформацию определяли по формуле

-100%,

Ьр

где LO и Li - длина базы на образце, соответственно, до и после деформации.

Эффективность высоты шероховатости на усилие волочения оцениваем коэффициентом , где Р и Р, . усилие волочения соответственно при ,15-0,24% и ,15- 0,24%.

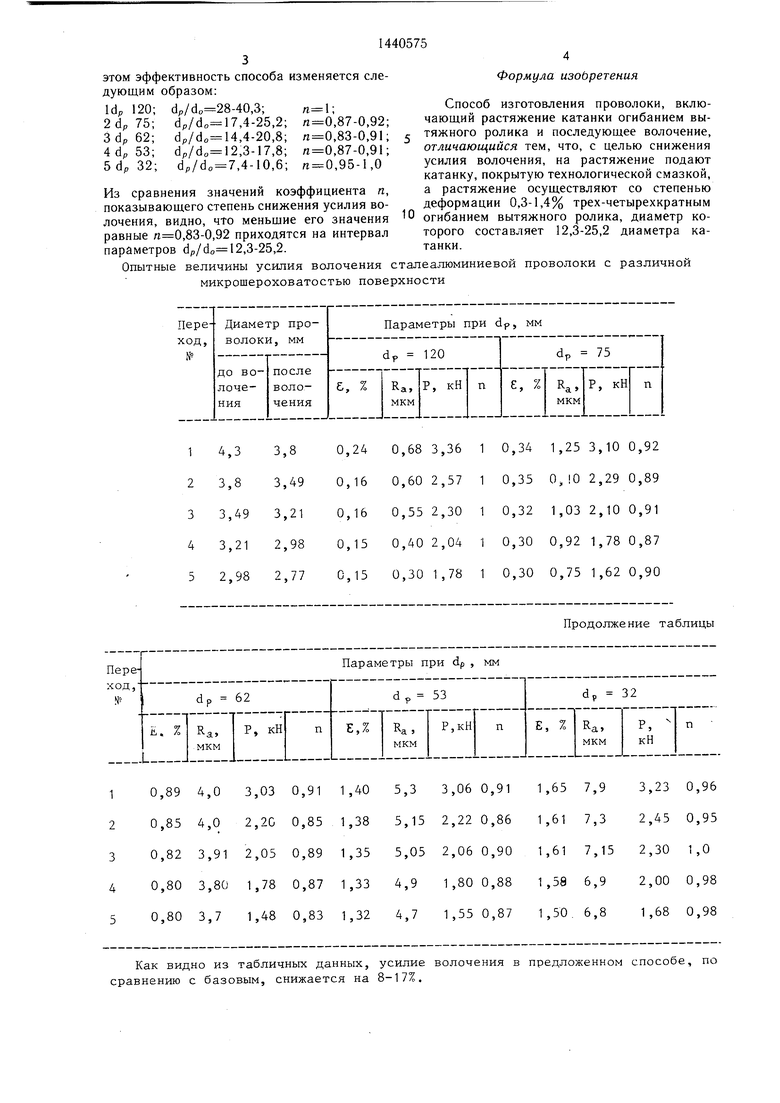

Результаты опытов, представленных в таблице, показывают, что шероховатость поверхности исходной проволоки оказывает существенное влияние на усилие воло- чеиия. Так, при ,32-0,68 мкм (,15- 0,24%) усилие волочения по переходам изменяется в пределах ,36-1,78 кН (коэффициент - базовый вариант).

При увеличении деформации растяжения проволоки до 0,3-1,4% и ,75- 5,3 мкм усилие волочения в каждом переходе меньше, чем в базовом варианте, и коэффициент эффективности составляет « 0,83-0,91. Снижение усилия волочения в этих опытах но сравнению с волочением при Ra;i;0,32-0,68 мкм обусловлено улучшением захвата технологической смазки в очаг деформации волоки и снижением влияния контактных сил трения. При дальнейшем увеличении шероховатости до Ra« «6,8-7,9 мкм наряду с улучшение.м захвата смазки, очевидно, происходит продавливайте слоя с.мазки высоки.ми выступами и увеличение сил трения и усилия волочения. В этом опыте коэффициент п в среднем меньше, чем при ,32-0,68 мкм, iio все же заметнее выше, чем при волочении с Ra« KO,75-5,3 мкм.

Таким образом, при волочении проволоки с ,30°/4 величина шероховатости :0,75 мкм, при этом, толщина смазки недостаточна для получения эффективного процесса волочения проволоки, а при ,4% величина шероховатости ,3 мкм и происходит продавливание слоя смазки микровыступами шероховатости, повышение доли сухого трения и увеличение в следствии этого сил контактного трения и волочени т, что снижает эффективность процесса волочения.

Из таблицы также следует, что по мере уменьшения диаметра ролика dp и увеличения диаметра проволоки do шероховатость поверхности проволоки увеличивается. При

1440575

34

этом эффективность способа изменяется еле-Формула изобретения

дующим образом:

Idp 120; dp/do 28-40,3;n l;Способ изготовления проволоки, вклю2 dp 75; dp/do 17,4-25,2; ,87-0,92;чающий растяжение катанки огибанием вы3dp62; dp/do 14,4-20,8; ,83-0,91; 5 тяжного ролика и последующее волочение,

4dp 53; dp/do 12,3-17,8; ,87-0,91; orличаюи ыйся тем, что, с целью снижения

5dp 32; dp/do 7,4-10,6; n 0,95-I,0усилия волочения, на растяжение подают

катанку, покрытую технологической смазкой.

Из сравнения значений коэффициента п, а растяжение осуществляют со степенью показывающего степень снижения усилия во- деформации 0,3-1,4% трех-четырехкратным лочения, видно, что меньшие его значения огибанием вытяжного ролика, диаметр ко- равные ,83-0,92 приходятся на интервал торого составляет 12,3-25,2 диаметра ка- параметров dp/do 12,3-25,2.танки.

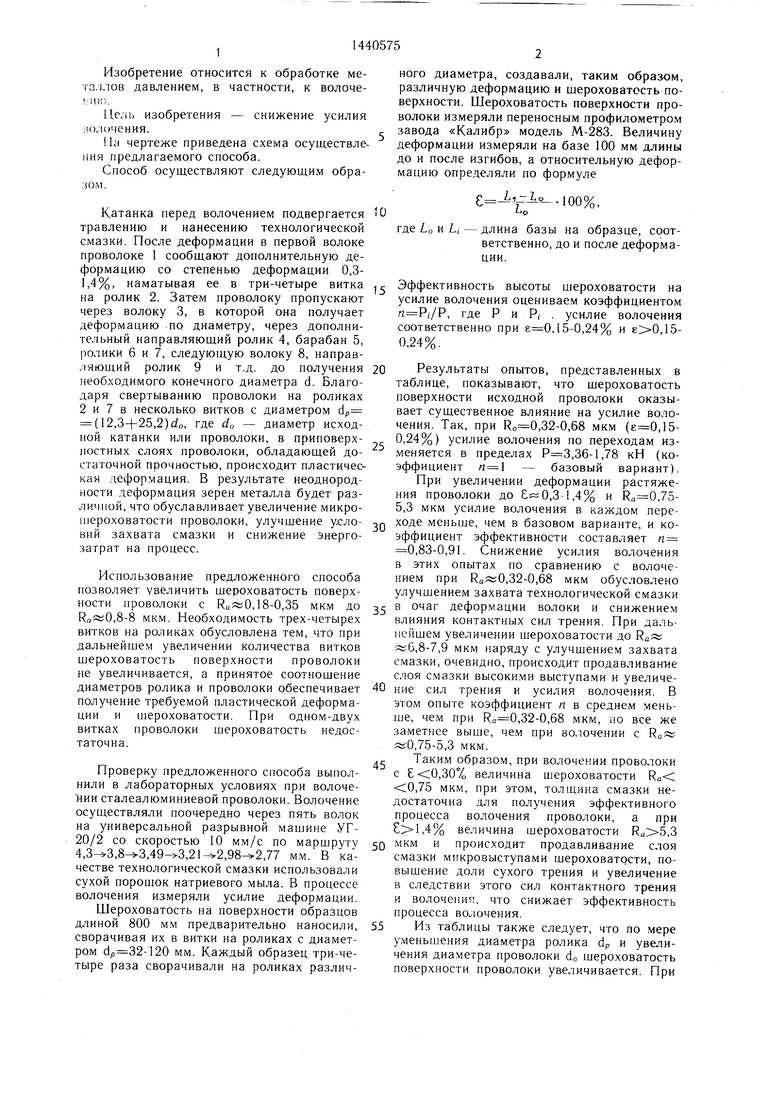

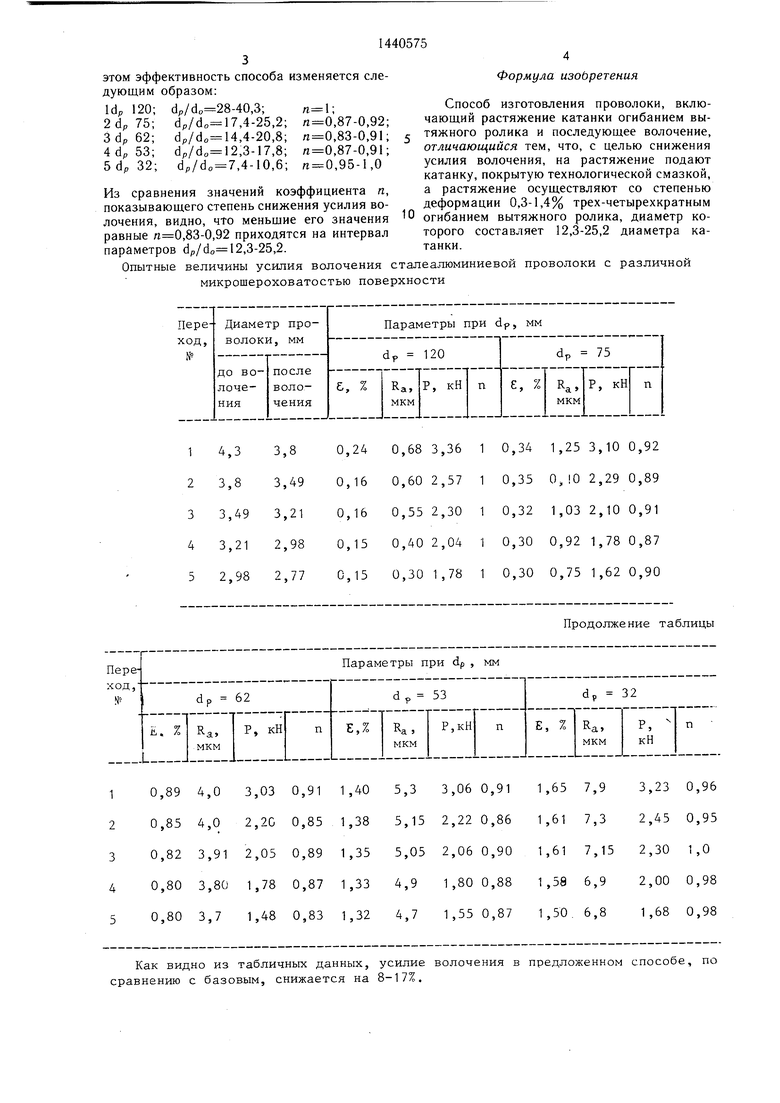

Опытные величины усилия волочения сталеалюминиевой проволоки с различной микрошероховатостью поверхности

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ЗАГОТОВКИ ДЛЯ ВОЛОЧЕНИЯ | 2001 |

|

RU2196652C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ЗАГОТОВКИ ПОД ВОЛОЧЕНИЕ | 2003 |

|

RU2238160C1 |

| Способ волочения прутков,труб и других профилей | 1985 |

|

SU1301515A1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ЗАГОТОВКИ ИЗ ВЫСОКОУГЛЕРОДИСТЫХ МАРОК СТАЛИ ПЕРЕД СУХИМ ВОЛОЧЕНИЕМ | 2017 |

|

RU2663027C1 |

| Способ изготовления холодноволоченых прецизионных труб | 1990 |

|

SU1731332A1 |

| Способ волочения катанки | 2018 |

|

RU2696918C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ АРМАТУРНОЙ ПРОВОЛОКИ | 2011 |

|

RU2470729C1 |

| Способ подготовки к волочению проволоки для армирования железобетонных конструкций | 1982 |

|

SU1103922A1 |

| СПОСОБ ФОРМИРОВАНИЯ МИКРОГЕОМЕТРИИ ПОВЕРХНОСТИ КАТАНКИ И МЕЛКОГО СОРТА | 2001 |

|

RU2196650C1 |

| Способ подготовки поверхности про-ВОлОКи K ВОлОчЕНию | 1979 |

|

SU820962A1 |

Изобретение относится к области обработки металлов давлением, в частности к волочению. Цель изобретения - снижение усилия волочения. Способ изготовления проволоки заключается в том, что в качестве исходной заготовки берут катанку, покрытую технологической смазкой, осуществляют растяжение со степенью деформации 0,3-1,4% трех-четырехкратным огибанием вытяжного ролика с диаметром 12,3-25,2 от диаметра катанки и далее осуществляют волочение. 1 ил., 1 табл.

ПереПараметры при dp , мм

Как видно из табличных данных, усилие волочения в предложенном способе, по сравнению с базовым, снижается на 8-17%.

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| А | |||

| Николаев и А | |||

| Г | |||

| ПОРТСИГАР С ПРИСПОСОБЛЕНИЕМ ДЛЯ СКРУЧИВАНИЯ ПАПИРОС | 1922 |

|

SU621A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-11-30—Публикация

1987-10-27—Подача