Изобретение относится к волочильному производству и может быть использовано при производстве проволоки.

Известно, что одним из факторов, обеспечивающих стабильность протекания процесса волочения, является непрерывный захват смазки поверхностью заготовки в очаг деформации. Для выполнения этого условия смазка должна заполнять “карманы”, образованные шероховатостью поверхности заготовки. Таким образом, устойчивый захват смазки в очаг деформации при волочении возможен при достаточно развитой шероховатости поверхности заготовки.

Известен способ производства катанки с шероховатой поверхностью и улучшенной способностью к волочению (JP №54-14720, кл. В 21 В 1/18, опубл. 15.06.1981). Согласно этому способу катанку производят с высотой микронеровностей 3-20 мкм, предпочтительно 5-15 мкм и средней величиной шага неровностей 10-100 мкм, предпочтительно 20-30 мкм. Получение катанки с заданным уровнем шероховатости определяется классом обработки поверхности калибров валков проволочного стана.

Использование на современных мелкосортнопроволочных станах валков из твердосплавных материалов, поверхность калибров которых обрабатывают на специальных шлифовальных агрегатах, не позволяет получить катанку с указанными параметрами шероховатости поверхности.

Известен способ производства биметаллической проволоки, включающий зачистку поверхности сердечника из средне- и высокоуглеродистых сталей, нагрев сердечника за счет тепловыделения при зачистке до температуры 320-520°С на глубину 0,05-0,15 его диаметра, а последующие внутренние слои до температуры 20-320°С и спрессовывание сердечника алюминием через 0,04-1,5 с после зачистки с нагревом, при этом в процессе зачистки поверхности сердечника придают изотропную шероховатость величиной Rz=3-20 мкм (SU №1274788, кл. В 21 С 23/22, опубл. 07.12.1986).

В известном способе на поверхности сердечника формируют шероховатость, характеризующуюся лишь высотным параметром Rz, в то время как при волочении для захвата смазки в очаг деформации большое значение имеет величина среднего шага микронеровностей поверхности (Sm). Известный способ также не регламентирует параметры обработки поверхности металлическими щетками.

Наиболее близким аналогом предлагаемого изобретения является способ формирования шероховатости поверхности заготовки под волочение, преимущественно катанки, включающий обработку поверхности движущейся заготовки, при которой на поверхность наносят шероховатый микрорельеф с высотой шероховатости в интервале (0,006 - 0,02)d при шаге, равном (0,007-0,015)d, где d - диаметр катанки, при этом микрорельеф наносят прокаткой в валках идентичной шероховатости (SU №820962, кл. В 21 С 9/00, опубл. 15.04.1981).

Известный способ не обеспечивает получение на поверхности заготовки шероховатости, характеризующейся параметрами среднего арифметического отклонения профиля Ra=5 - 10 мкм и среднего шага микронеровностей Sm=15-30 мкм, необходимыми для стабильного захвата смазки в очаг деформации при волочении и, следовательно, снижения усилия волочения. Следует отметить, что интервал значений Rz=10-50 мкм соответствует интервалу значений Ra=2,5 - 10 мкм (см. справочник “Допуски и посадки” под. Ред Мягкова В.Д. - Л., 1979. Том 1).

В связи с тем что волочение проволоки диаметром 8 мм и менее происходит при скоростях более 3,5 м/с, использование известного способа, характеризующегося более низкими скоростями волочения, приводит к повышению энергетических затрат при производстве проволоки.

В основу изобретения поставлена задача усовершенствования способа формирования шероховатости поверхности заготовки под волочение путем оптимизации технологических параметров. Ожидаемый технический результат - снижение усилия волочения за счет стабильного захвата смазки поверхностью заготовки в очаг деформации путем получения на поверхности заготовки заданной шероховатости, что обеспечивает снижение энергетических затрат при производстве проволоки.

Технический результат достигается тем, что в способе формирования шероховатости поверхности заготовки под волочение, включающем обработку поверхности движущейся заготовки, по изобретению обработку производят вращающимися щетками, оси вращения которых устанавливают под углом α к направлению движения заготовки, при этом отношение скоростей вращения каждой из щеток Vщет в зоне контакта с заготовкой к скорости движения заготовки Vзаг поддерживают в пределах 4-10, угол α выбирают равным аrсsin(Vзаг/Vщет), а расстояние S между осью вращения каждой из щеток и осью заготовки во время обработки определяют из выражения: S=Rщ+(0,5-0,6)Rзаг, где Rщ и Rзaг - радиусы щетки и заготовки соответственно.

Сущность предлагаемого изобретения заключается в том, что для снижения усилия волочения необходимо на поверхности заготовки под волочение получать шероховатость с заданными высотными (Ra) и шаговыми (Sm) параметрами и определенным направлением, для этого требуется регламентировать отношение скорости вращения щеток к скорости движения заготовки, угол обработки и расстояние между осями вращения щеток и осью заготовки (проволоки, катанки) в зависимости от радиуса щетки и радиуса заготовки.

Предлагаемые значения отношения скорости вращения каждой из щеток в зоне контакта с заготовкой к скорости движения заготовки Vщет/Vзаг наиболее рациональны и применимы к существующим диапазонам скоростей волочения проволоки. При отношении Vщет/Vзаг менее 4 происходит увеличение усилия волочения и, следовательно, повышение энергетических затрат на производство проволоки, т.к. на поверхности заготовки не формируется шероховатость, достаточная для стабильного захвата смазки в очаг деформации. При отношении Vщет/Vзаг более 10 происходит перегрев поверхности заготовки, вызывающий изменение ее механических свойств, что приводит к нарушению технологии волочения (происходят частые обрывы проволоки, увеличивается износ волочильного инструмента и т.д.).

Предлагаемые значения расстояния S между осью вращения каждой из щеток и осью заготовки обеспечивают получение заданной шероховатости на поверхности заготовки, а также нагрева обрабатываемой заготовки. При S <Rщ+(0,5-0,6)Rзаг происходит перегрев поверхности заготовки, а также увеличивается износ ворса щеток. При S > Rщ+(0,5-0,6)Rзаг происходит увеличение усилия волочения и, следовательно, повышение энергетических затрат на производство проволоки, т.к. на поверхности заготовки не обеспечивается формирование шероховатости, достаточной для стабильного захвата смазки в очаг деформации.

Установка оси вращения щеток под углом α к направлению движения заготовки, зависящем от скорости движения заготовки и скорости вращения щеток, обеспечивает получение шероховатости с определенным направлением (риски, формируемые на поверхности заготовки, расположены перпендикулярно ее оси), что, в свою очередь, обеспечивает стабильный захват смазки поверхностью заготовки в очаг деформации, вследствие чего уменьшается коэффициент трения и снижается усилие волочения.

Совокупность существенных признаков способствует снижению усилия волочения при производстве проволоки за счет получения шероховатости поверхности заготовки, подготовленной к последующему волочению по предлагаемому способу, характеризующейся параметрами среднего арифметического отклонения профиля Ra=5-10 мкм и среднего шага микронеровностей Sm=15-30 мкм на базовой длине L=0,8 мм, что обеспечивает стабильный захват смазки в очаг деформации, при этом поверхность заготовки нагревается не более чем на 200°С, что исключает изменение ее механических свойств.

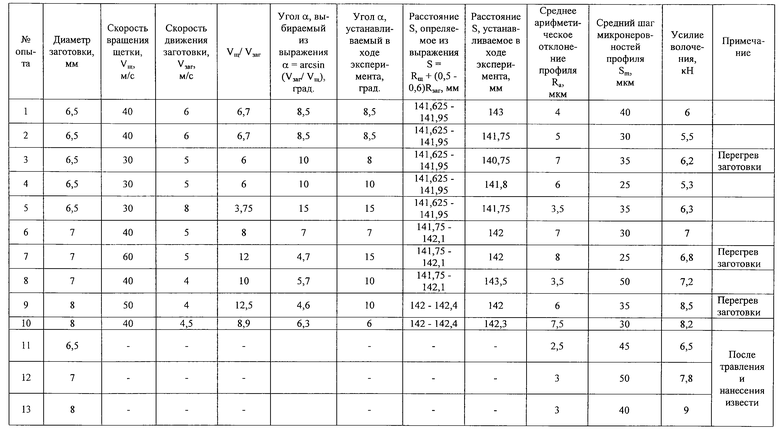

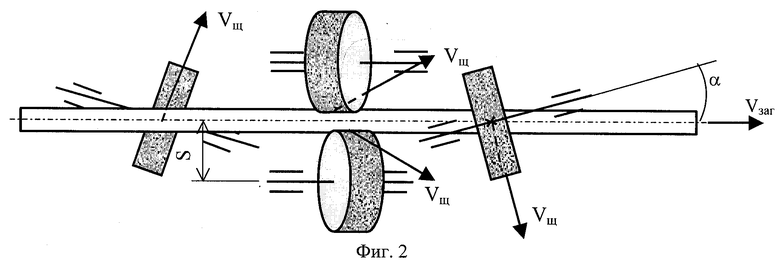

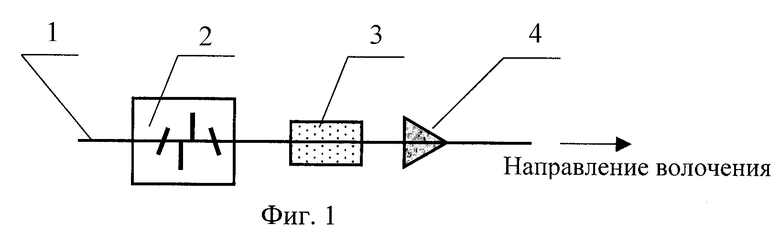

На фиг.1 представлена схема реализации предлагаемого способа, где: 1 - заготовка; 2 - блок щеток; 3 - мыльница; 4 - волока; на фиг.2 - вариант расположения щеток.

Пример.

Промышленные испытания заявляемого способа осуществляли на однократном волочильном стане при волочении катанки диаметром 6,5 - 8 мм из углеродистых марок стали. В качестве смазки использовали порошок натрового мыла. Волочение проводили в твердосплавных волоках из сплава ВК 8 с углом рабочего конуса 14°. Усилие волочения измеряли тензометрическим датчиком. Параметры микрорельефа определяли с помощью профилографа модели 201 посредством снятия профилограмм.

Поверхность движущейся заготовки 1 перед входом в мыльницу 3 обрабатывали четырьмя щетками диаметром 280 мм каждая, расположенными так, чтобы вся поверхность заготовки подвергалась обработке (один из вариантов расположения щеток показан на фиг.2). Для обработки использовали щетки с ворсом диаметром 0,35 мм, длиной ворса 50 мм из стали 70, плотность набивки ворса составляла 0,3.

В ходе эксперимента варьировали скорость движения заготовки (в пределах, предусмотренными технологической инструкцией волочильного стана), скорости вращения щеток (с помощью двигателей постоянного тока), угол α и расстояние S между осями вращения щеток и осью заготовки.

Результаты опытов оценивали с точки зрения снижения усилия волочения.

Данные, полученные в результате экспериментов приведены в таблице.

Наиболее высокие результаты (минимальные усилия волочения) получены при использовании заявляемого способа.

При отношении скорости вращения щеток к скорости движения заготовки более 10 наблюдался перегрев поверхности заготовки (опыты 7 и 9), что приводило к ухудшению ее механических свойств. В свою очередь, при отношении Vщет/Vзaг менее 4 (опыт 5) происходило увеличение усилия волочения (приблизительно на 15%), связанное с тем, что на поверхности заготовки формировалась шароховатость, недостаточная для стабильного захвата смазки в очаг деформации.

Угол α, зависящий от скоростей вращения щеток и скорости движения заготовки, способствовал получению направленной шероховатости, т.е. риски, формируемые на поверхности заготовки, были перпендикулярны ее оси, это способствовало снижению усилия волочения на 8-10% (опыты 2, 4, 6 и 10).

При расстоянии S между осью вращения каждой из щеток и осью заготовки, большем Rщ + 0,6Rзаг, наблюдалось увеличение усилия волочения на 4-6% по причине получения шероховатости, недостаточной для захвата смазки (опыты 1 и 8), в то же время при расстоянии, меньшем Rщ + 0,5Rзаг,происходил перегрев поверхности заготовки, а также увеличивался износ ворса щеток (опыт 3).

Для сравнения было проведено волочение катанки после травления и нанесения на ее поверхность извести (опыты 11, 12 и 13). Усилие волочения такой катанки было выше, чем при волочении катанки, поверхность которой обрабатывали щетками по предлагаемому способу.

Таким образом, опыты подтвердили приемлемость предлагаемого технического решения для обеспечения технического результата и его преимущества перед известными способами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ЗАГОТОВКИ ИЗ ВЫСОКОУГЛЕРОДИСТЫХ МАРОК СТАЛИ ПЕРЕД СУХИМ ВОЛОЧЕНИЕМ | 2017 |

|

RU2663027C1 |

| Способ волочения катанки | 2018 |

|

RU2696918C1 |

| КОМПОЗИЦИОННЫЙ СЛОИСТЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2220852C2 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ЗАГОТОВКИ ДЛЯ ВОЛОЧЕНИЯ | 2001 |

|

RU2196652C1 |

| Способ подготовки поверхности про-ВОлОКи K ВОлОчЕНию | 1979 |

|

SU820962A1 |

| Способ подготовки к волочению проволоки для армирования железобетонных конструкций | 1982 |

|

SU1103922A1 |

| Способ волочения прутков,труб и других профилей | 1985 |

|

SU1301515A1 |

| Способ производства проволоки для армирования изделий | 1986 |

|

SU1362523A1 |

| Способ изготовления проволоки | 1987 |

|

SU1440575A1 |

| СБОРНЫЙ ВОЛОЧИЛЬНЫЙ ИНСТРУМЕНТ | 2021 |

|

RU2778315C1 |

Изобретение относится к волочильному производству и может быть использовано при производстве проволоки. Способ подготовки поверхности заготовки под волочение включает обработку поверхности движущейся заготовки перед ее деформированием вращающимися щетками, оси вращения которых устанавливают под углом α к направлению движения заготовки. Отношение скорости вращения каждой из щеток Vщет в зоне контакта с заготовкой к скорости движения заготовки Vзаг поддерживают в пределах 4-10, угол α устанавливают равным arcsin(Vзаг/Vщет), а расстояние S между осью вращения каждой из щеток и осью заготовки во время обработки определяют из выражения: S=Rщ+(0,5-0,6)Rзаг, где Rщ и Rзаг - радиусы щетки и заготовки соответственно. Способ обеспечивает снижение усилия волочения за счет стабильного захвата смазки поверхностью заготовки в очаг деформации, что приводит к снижению энергетических затрат при производстве проволоки. 2 ил.,1 табл.

Способ формирования шероховатости поверхности заготовки под волочение, включающий обработку поверхности движущейся заготовки, отличающийся тем, что обработку производят вращающимися щетками, оси вращения которых устанавливают под углом α к направлению движения заготовки, при этом отношение скоростей вращения каждой из щеток Vщет в зоне контакта с заготовкой к скорости движения заготовки Vзаг поддерживают в пределах 4-10, угол α выбирают равным аrсsin(Vзаг/Vщет), а расстояние S между осью вращения каждой из щеток и осью заготовки во время обработки определяют из выражения S=Rщ+(0,5-0,6)Rзаг, где Rщ и Rзаг - радиусы щетки и заготовки соответственно.

| Способ подготовки поверхности про-ВОлОКи K ВОлОчЕНию | 1979 |

|

SU820962A1 |

Авторы

Даты

2004-10-20—Публикация

2003-04-22—Подача