Изобретение относится к волочильному производству и может быть использовано при волочении проволоки, прутков, труб и других профилей с применением мыльной порошкообразной технологической смазки.

Цель изобретения - снижение энергозатрат на формоизменение металла путем увеличения доли жидкостного трения в очаге деформации.

Способ осуществляют следующим образом.

На заготовку перед волочением накаткой наносят рельеф с соотнощением средней арифметической высоты- профиля неровностей Ra продольной и поперечной шероховатости в пределах 0,1-0,8 и при отноще- нии максимального щага шероховатости Sm к размеру минимальных частиц порошка смазки, равном 0,5-0,9, осуществляют волочение заготовки. В качестве смазки используют порошкообразную технологическую смазку на основе мыла с дисперсностью частиц 0,10-4,0 мм. Смазка вовлекается в очаг деформации движущейся проволокой.

Соотношение параметров средней арифметической высоты профиля неровностей продольной Ranp и поперечной Ranon шероховатости в диапазоне 0,1--0,8 обеспечивает наличие на заготовке продольного микрорельефа, обеспечивающего наилучшее выглаживание шероховатости, наибольшее значение отношения |ср// а, где gcp - средняя толщина слоя смазки, и доли жидкостного трения в очаге деформации. В результате снижается усилие деформации.

Увеличение соотношения параметров Ra продольной и поперечной шероховатости более 0,8 приводит к появлению на заготовке микрорельефа, приближающегося к изотропному. Как следствие, увеличивается Racp, уменьшается отношение |cp/Racf H доля жидкостного трения в очаге деформации. В результате увеличиваются усилия деформации и, следовательно, энергозатраты на формоизменение металла.

Уменьшение соотношения параметров Ra продольной и поперечной шероховатости менее 0,1 трудноосуществимо известными методами (шлифованием, накаткой, иглофре- зерованием и др.), так как параметры шероховатости становятся сопоставимы с размерами зерен металла.

Отношение максимального шага шероховатости (выбранного из продольной и поперечной шероховатости Sm) к размеру минимальных частиц порошка смазки в диапазоне 0,5-0,9 необходимо для покрытия частицами смазки микровыступов профиля поверхности и повышения вероятности возникновения режима жидкостного трения.

Значения указанного отношения более 0,9 не обеспечивают надежного покрытия частицами мыльного порошка микровыступов профиля, снижают долю жидкостного

трения в очаге деформации и обусловливают повышение усилия волочения.

Уменьшение указанного отношения менее 0,5 не сказывается более на доле жидкостного трения в очаге деформации.

Пример. Волочат катанку из стали СтОМ исходным диаметром ,5 мм на конечный размер ,4 мм через одинарные волоки из сплава ВК-6 со скоростью 0,2 м/с. В качестве технологической смазки используют

Q высушенный до влажности 1%-ный порощок натриевого мыла (НП) и мыла с 15% талька (МП с 15% Т). Размер минимальных частиц смазок составляет- 0,1 мм (100 мкм) и 0,2 мм (200 мкм).

Смазка вовлекается в очаг деформаций

5 движущейся сквозь ее слой заготовкой.

На поверхность заготовки накаткой предварительно наносят рельеф с помощью специально подготовленных роликов. Параметры шероховатости определяют с по- мощью профилографа-профилометра на

0 свинцовых отпечатках микрорельефа поверхности заготовки. При этом наибольшее значение параметра Ra onповерхности заготовки 4 мкм; соотношение параметров Ran и Raпоп продольной и поперечной шерохова5 тети 0,1 -1,2, отношение максимального шага Sm шероховатости к размеру минимальных частиц мыльной смазки 0,4-1,2. Для сравнения на поверхность заготовки наносят рельеф (согласно известному способу) в виде сетки под углом 70° к направле0 нию волочения: меньш.ая диагональ ячейки сетки 1 мм, большая - 2,75 мм. Глубина рельефа 0,1 мм (100 мкм).

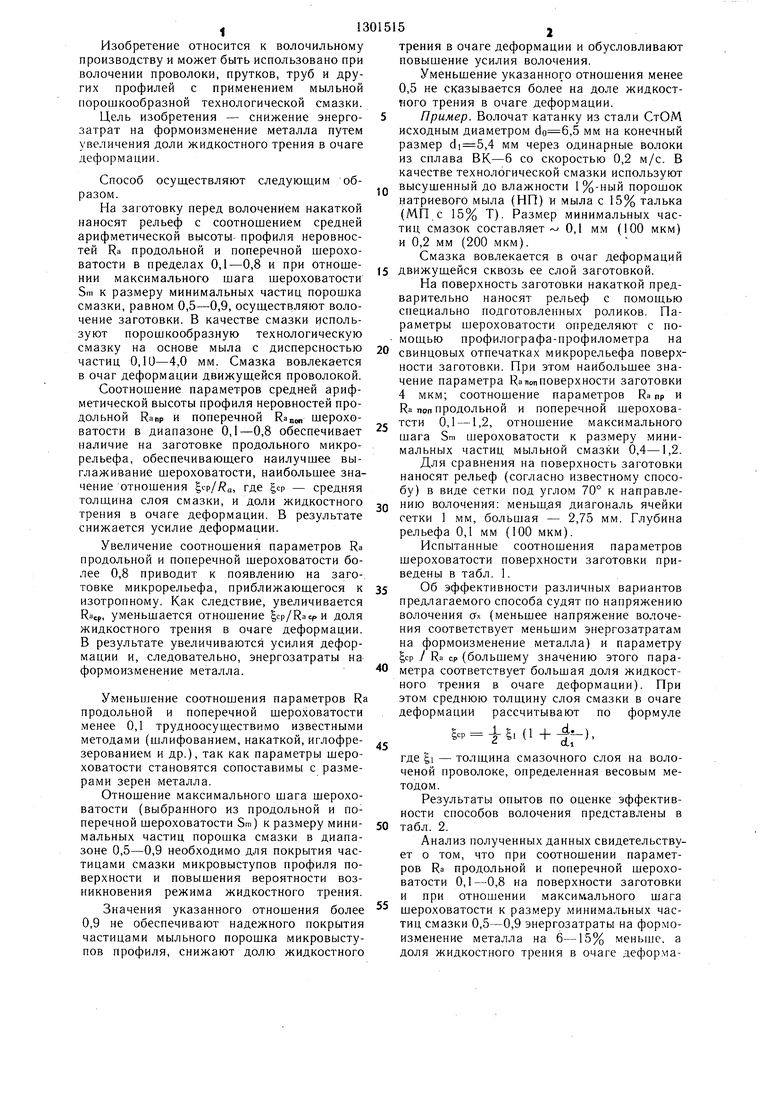

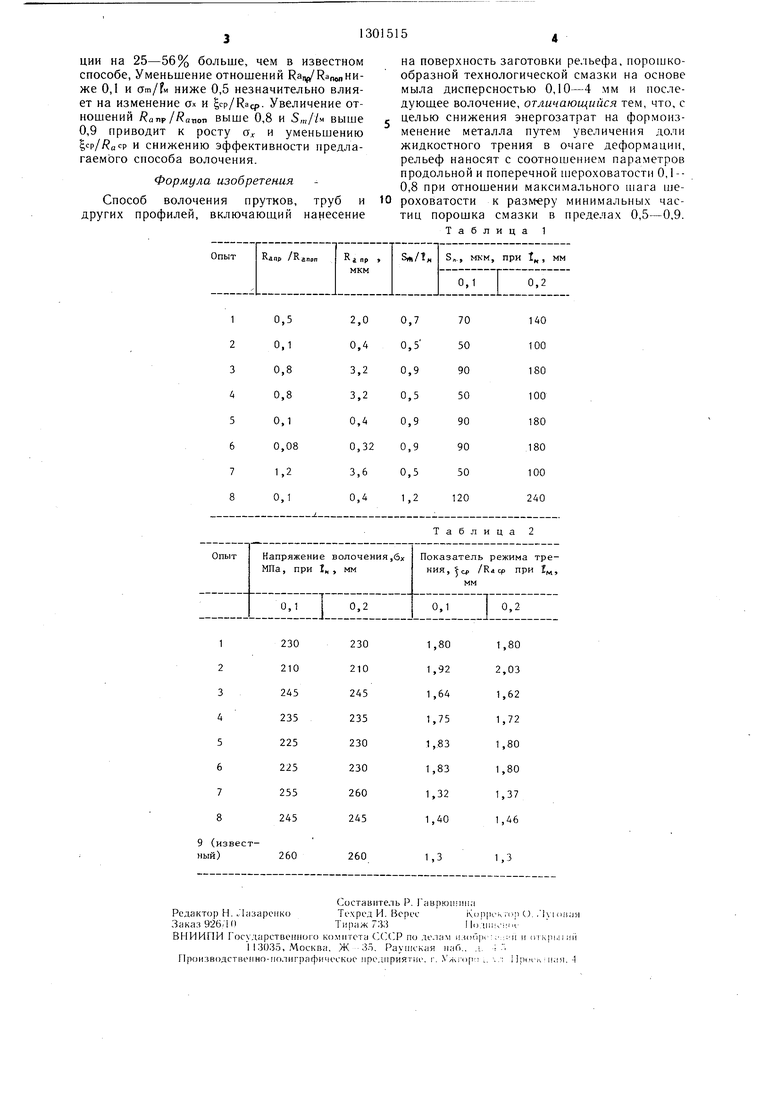

Испытанные соотношения параметров шероховатости поверхности заготовки приведены в табл. 1.

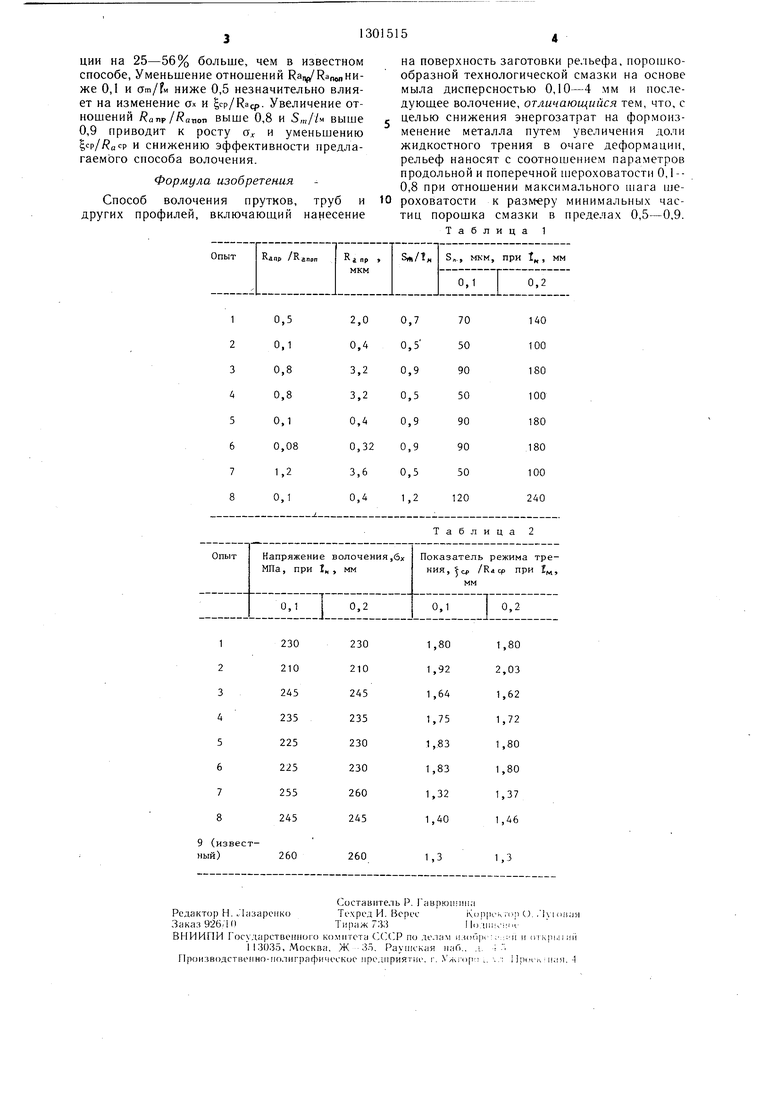

5 Об эффективности различных вариантов предлагаемого способа судят по напряжению волочения ах (меньшее напряжение волочения соответствует меньшим энергозатратам на формоизменение металла) и параметру ср У Ra ср (большему значению этого пара0 метра соответствует большая доля жидкостного трения в очаге деформации). При этом среднюю толщину слоя смазки в очаге деформации рассчитывают по формуле

5

, (1 + --),

oLi

где 1 - толщина смазочного слоя на волоченой проволоке, определенная весовым методом.

Результаты опытов по оценке эффективности способов волочения представлены в табл. 2.

Анализ полученных данных свидетельствует о том, что при соотнощении параметров Ra продольной и поперечной шероховатости 0,1-0,8 на поверхности заготовки и при отношении максимального шага щероховатости к размеру минимальных частиц смазки 0,5-0,9 энергозатраты на формоизменение металла на б-15% меньше, а доля жидкостного трения в очаге деформации на 25-56% больше, чем в известном способе, Уменьшение отношений Ra, же 0,1 и ниже 0,5 незначительно влияет на изменение Ох и |ср/Наф. Увеличение отношений / алр//Nation выше 0,8 И 5,„//м выше 0,9 приводит к росту ст и уменьшению ср/Ласр и снижению эффективности предлагаемого способа волочения.

Формула изобретения

на поверхность заготовки рельефа, порошкообразной технологической смазки на основе мыла дисперсностью 0,10-4 мм и после- дуюш,ее волочение, отличающийся тем, что, с - целью снижения энергозатрат на формоизменение металла путем увеличения доли жидкостного трения в очаге деформации, рельеф наносят с cooTHOUjeHHeM параметров продольной и поперечной шероховатости 0,1 -- 0,8 при отношении максимального шага шеСпособ волочения прутков, труб и 10 роховатости к размеру минимальных час- других профилей, включающий нанесение тиц порошка смазки в пределах 0,5-0,9.

Таблица 1

на поверхность заготовки рельефа, порошкообразной технологической смазки на основе мыла дисперсностью 0,10-4 мм и после- дуюш,ее волочение, отличающийся тем, что, с целью снижения энергозатрат на формоизменение металла путем увеличения доли жидкостного трения в очаге деформации, рельеф наносят с cooTHOUjeHHeM параметров продольной и поперечной шероховатости 0,1 -- 0,8 при отношении максимального шага шероховатости к размеру минимальных час- тиц порошка смазки в пределах 0,5-0,9.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для холодного волочения проволоки | 1982 |

|

SU1097654A1 |

| КОМПЛЕКТ РАБОЧЕГО ИНСТРУМЕНТА ДЛЯ ПИЛЬГЕРНОЙ ПРОКАТКИ ТОНКОСТЕННЫХ ТИТАНОВЫХ ТРУБ ИЗ (α+β)-ТИТАНОВОГО СПЛАВА | 2021 |

|

RU2769137C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ЗАГОТОВКИ ПОД ВОЛОЧЕНИЕ | 2003 |

|

RU2238160C1 |

| Способ изготовления проволоки | 1987 |

|

SU1440575A1 |

| СБОРНЫЙ ВОЛОЧИЛЬНЫЙ ИНСТРУМЕНТ | 2021 |

|

RU2778315C1 |

| СПОСОБ ФОРМИРОВАНИЯ МИКРОГЕОМЕТРИИ ПОВЕРХНОСТИ КАТАНКИ И МЕЛКОГО СОРТА | 2001 |

|

RU2196650C1 |

| СМАЗКА ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2010 |

|

RU2477307C2 |

| Способ подготовки к волочению проволоки для армирования железобетонных конструкций | 1982 |

|

SU1103922A1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ЗАГОТОВКИ ДЛЯ ВОЛОЧЕНИЯ | 2001 |

|

RU2196652C1 |

| Способ волочения проволоки | 1988 |

|

SU1639821A1 |

Изобретение относится к волочильному производству и может быть использовано при волочении проволоки, прутков, труб и других профилей с применением мыльной порошкообразной технологической смазки. Цель изобретения -- снижение энергозатрат на формоизменение металла путем увеличения доли жидкостного трения в очаге деформации. На заготовку перед волочением накаткой наносят рельеф с соотношением средней арифметической высоты профиля неровностей Ra продольной и поперечной шероховатости в пределах 0,1-0,6 и при отношении максимального шага шероховатости Sm к размеру минимальных частиц порошка смазки, равном 0,5-0,9. Дисперсность частиц мыльного порошка смазки составляет 0,10-40 мм. Затем осушествляют волочение. Выбранные соотношения параметров шероховатости обеспечивают требуемую толщину слоя смазки и увеличение доли жидкого трения в очаге деформации. 2 табл. (Л ел СЛ

| Способ волочения прутков, труб и других профилей | 1978 |

|

SU710718A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Грудев А | |||

| П | |||

| и др | |||

| Трение и смазка при обработке металлов давлением | |||

| М.: Металлургия, 1982, с | |||

| Способ обработки шкур | 1921 |

|

SU312A1 |

Авторы

Даты

1987-04-07—Публикация

1985-06-25—Подача