Изобретение относится к охране окружающей среды, рекомендуется использовать для очистки вод и промышленных газов и единой полной очистки бензина, дизельного топлива и выхлопных газов автомобилей, судовых двигателей, локомотивов и прочих двигателей внутреннего сгорания, а также для уменьшения расхода топлива, рафинирования металлов и сплавов в качестве проводящей керамики, в авиации.

Происходит единая полная очистка топлива и выхлопных газов от тяжелых углеводородов, углерода, оксидов углерода, оксидов серы, оксидов азота, тетраэтилсвинца и прочих примесей.

Известен способ очистки, отработки загрязнителей, образующихся в выхлопных газах двигателей над слоем цеолита, с последующим пропусканием потока газов над катализатором, содержащим металл из группы платины, палладия, родия, рутения и их смесей (патент США 5078979, опубл. 07.01.1992, B 01 D 53/36).

Недостатком данного способа является сложность использования двухслойного катализатора и необходимость применения дорогостоящих металлов.

Известен способ очистки выхлопных газов с применением катализатора денитрации для высокотемпературных выхлопных газов, содержащий соединения церия или железа, нанесенные на цеолит. Однако указанный катализатор позволяет очищать выхлопные газы только от оксидов азота (патент США 5271913, опубл. 21.12.1993, B 01 D 53/34).

Известен способ очистки выхлопных газов от монооксида углерода и оксидов азота и углеводородов на катализаторе на цеолите с нанесенными на него ионами меди и редкоземельного, щелочно-земельного или металла переменной валентности (патент США 5270024-1993 г.) Недостатком данного способа является сложность в изготовлении и использовании катализатора.

Известен способ очистки выхлопных газов с помощью катализатора на пенометалле (авторское свидетельство 1815354, опубл. 15.03.1993 г., F 01 N 3/02). Недостатком данного способа является трудность в его изготовлении и применение дорогостоящих материалов.

Известен способ очистки выхлопных газов с помощью фильтров сотовой структуры с каталитической поверхностью. Недостатком данного способа является недостаточная очистка от углерода и монооксидов углерода из-за сквозных параллельных каналов (патент РФ 2108140, опубл.10.04.1998г, В 01 D 53/86, 53/75), сложность в изготовлении двухслойного катализатора.

Известны способы очистки дизельного топлива бензина.

Известен способ очистки топлива (авторское свидетельство 773067, опубл. 23.10.1980г., C 10 L 1/04), где достигается снижение канцерогенных веществ в процессе сжигания. Недостатком является неполная очистка от тяжелых углеводородов бензопирена.

Известен способ очистки топлива с помощью углеграфитовой ткани от оксидов азота (авторское свидетельство 1837946, опубл. 30.08.1993 г., В 01 D 53/36). Недостатком является неполная очистка от оксидов углерода, оксидов серы.

Известен способ очистки топлива (авторское свидетельство 1816792, опубл. 23.05.1993г. , C 10 L 1/04). Уменьшается токсичность продуктов сгорания. Недостатком является неполное разложение углеводородов с длинной цепью.

Известен способ очистки топлива с применением ультразвука (авторское свидетельство 687108, опубл. 25.09.1979 г., C 10 L 1/02). Улучшается качество топлива, понижается температура застывания, и топливо используют как зимнее. Недостаток - нет полной очистки от тяжелых углеводородов.

Поэтому для решения вопроса с точки зрения экологии окружающей среды необходима единая полная очистка топлива и выхлопных газов и уменьшение расхода топлива.

Известен способ очистки дизельного топлива с помощью алюмосиликатных присадок к топливу (авторское свидетельство 502926, опубл. 15.02.1976 г. C 10 L 1/12). Алюмосиликатные присадки удерживают серу и азот из топлива. Недостатком является то, что нет полной очистки от углерода, оксидов углерода и тяжелых углеводородов.

Присадки (по авторскому свидетельству 502926) по очистке топлива описаны в примере 2, по патенту РФ 2085266 (опубл. 27.07.1997 г., В 01 D 53/94) указаны в примере 3, по очистке выхлопных газов.

Наиболее близким по технической сущности и достигаемому результату является способ, описанный в авторском свидетельстве 1726455 (опубл. 15.04.1992, С 04 В 38/00), в котором способ изготовления пенокерамики включает пропитку пористых материалов керамическим шликером, содержащим тонкомолотый альфа-глинозем или корунд, тонкомолотый гамма-глинозем, тонкомолотый стабилизированный диоксид циркония и ортофосфорную кислоту, последующую сушку и обжиг изделий.

Недостатком является неполная очистка от монооксидов углерода, тяжелых углеводородов, оксидов серы, азота, тетраэтилсвинца.

Способ изготовления магнезиально-шпинелидной, форстеритовой пенокерамики для рафинирования, фильтрации металлов, высокотемпературной теплоизоляции, очистки вод и промышленных газов и единой полной очистки бензина, дизельного топлива и выхлопных газов (автомобилей, судовых двигателей, локомотивов, авиационных двигателей), т.е. всех типов двигателей, в том числе и авиационных.

Задачей заявляемого изобретения является использование в авиации в качестве проводящей керамики, для рафинирования металлов, очистки вод и промышленных газов, единой и полной очистки бензина, дизельного топлива и выхлопных газов и уменьшение расхода топлива двигателем внутреннего сгорания, использующих отечественные и импортные марки бензина, дизельного топлива от углерода, оксидов углерода, оксидов серы, оксидов азота, бензопиренов, тетраэтилсвинца, сероводорода, сероуглерода и прочих примесей контактированием их с пенокерамическим нейтрализатором.

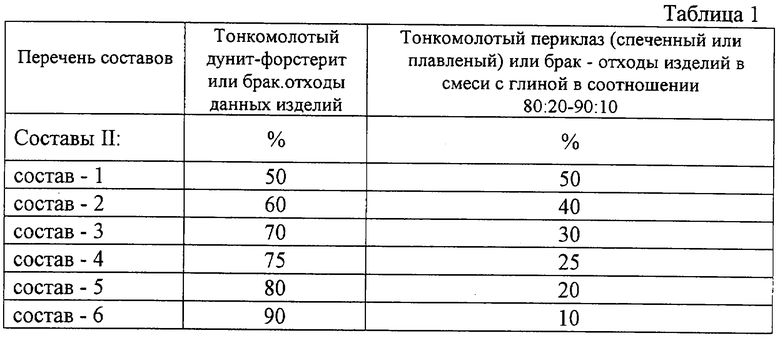

Для решения поставленной задачи предложен способ изготовления пенокерамики, включающий пропитку пористых материалов керамическим шликером, последующую сушку и обжиг, отличающийся тем, что шликер содержит тонкомолотый дунит, форстерит или брак форстеритовых изделий и тонкомолотую смесь периклаза или брака периклазовых изделий и глины в соотношении 80:20-90:10 при следующем соотношении компонентов шихты, мас.%: тонкомолотый дунит, форстерит или брак форстеритовых изделий 60-80, указанная смесь периклаза с глиной 20-40, при этом обжиг пенокерамики проводят при 1200-1750oС.

Использование в авиации, железнодорожном транспорте, автомобильном транспорте; рафинирование металлов и суперсплавов; очистка вод и промышленных газов; очистка бензина, дизельного топлива, авиационного топлива и др. от углерода, оксида углерода, оксидов серы, оксидов азота, бензопиренов, тетраэтилсвинца, сероводорода, сероуглерода контактированием их с пенокерамическим нейтрализатором,

Способ отличается тем, что с целью утилизации отходов керамического производства в своем составе шликер может содержать не только тонкомолотый периклаз, как плавленый, так и спеченный, не только тонкомолотый дунит (форстерит), но и тонкомолотый брак периклазовых изделий или тонкомолотый брак форстеритовых изделий.

Таким образом, в изготовлении фильтра-нейтрализатора используют самые дешевые отходы производства. Пенокерамические фильтры данного состава можно с успехом использовать для очистки промышленных газов при любых температурах до 2000oС, рафинировании - фильтрации чугуна, цветных металлов и сплавов и суперсплавов, сталей при t до 2000oС для очистки масел, бензина и дизельного топлива, для очистки выхлопных и отходящих газов при любых температурах до 2000oС и выше.

Использование пенокерамических фильтров данных составов в литературе не описано.

Из заготовок неорганических и органических материалов с размером ячеек от 0,1 до 4,5 мм изготавливают образцы и пропитывают керамическим шликером, содержащим тонкомолотый дунит, форстерит или брак форстеритовых изделий и тонкомолотую смесь периклаза или брака периклазовых изделий и глины в соотношении 80:20-90:10, при следующем соотношении компонентов шихты, мас.%: тонкомолотый дунит, форстерит или брак форстеритовых изделий 60-80, указанная смесь периклаза с глиной 20-40. Пропитанные образцы сушат при 100-200oС и обжигают в печи при 1200-1750oС.

Обожженные пенофильтры форстеритового состава содержания MgO не менее 54%.

Образец I - изготовлен по способу, указанному в авторском свидетельстве 502926. Из природного материала изготавливают прессованием пористые заготовки и обжигают при 1200oС, затем вставляют обожженные образцы в фильтр для очистки бензина или дизельного топлива.

Образец II - изготовлен по способу, указанному в патенте РФ 2085266.

Загрузили в смеситель 600 г активной окиси алюминия, готовили 6% водный раствор перманганата калия и подавали в смеситель для пропитки окиси алюминия. Смесь выдерживают 1 ч при 20-30oС, раствор сливают, а пропитанную смесь сушат 2 ч при 110-120oС. Из данной смеси сухим прессованием готовят образец фильтр-нейтрализатор и вставляют в расширение или в металлический корпус в выхлопной трубе.

По способу-прототипу был изготовлен образец III. Пеноматериал пропитан шликером, содержащим тонкомолотый альфа-глинозем или корунд 23-41%, тонкомолотый гамма-глинозем 15-17%, смесь тонкомолотого стабилизированного диоксида циркония с 3 мас.% активного оксида галлия 20-30%, ортофосфорная кислота 24-30%.

Испытания по всем предложенным составам и прототипам проведены на реальном автомобиле типа "КАМАЗ" по очистке топлива и выхлопных газов. Результаты сравнивают с результатами испытаний этих же образцов на пилотной установке, где используется модельная газовая смесь состава, абсол.%: СО 0,1; Н2 0,033, Н2О 3,0; CS2 0,1; COS 0,15; SО2 0,5; H2S 0,1; N2 остальное. Состав газовой смеси до и после каталитической очистки определяют хроматографическим методом содержания углеводородов, колориметрическим методом содержания оксидов углерода, азота, серы. Пилотная установка работает в непрерывном режиме в течение 720 ч, после чего определяют эффективность способа по изменению конверсии составляющих модельной газовой смеси. Результаты испытаний представлены в табл. II.

Результаты испытаний стойкости фильтров на фильтрации металлов представлены в табл. III.

Как видно из приведенных данных, фильтры данного состава эффективно очищают топливо и выхлопные газы и расплавы металлов от шлаков.

Наиболее оптимальны (см. табл. 1) состав II - 2, 3, 4, 5; из составов II -1- не образуется форстерита, в составе -6- не образуется форстерита.

Изобретение относится к производству пенокерамики для рафинирования металлов, очистки вод и промышленных газов, полной очистки бензина, дизельного топлива и выхлопных газов, уменьшения расхода топлива. Способ изготовления пенокерамики включает пропитку пористых материалов керамическим шликером, содержащим, мас. %, тонкомолотый дунит, форстерит или брак форстеритовых изделий - 60-80 и тонкомолотую смесь периклаза или брака периклазовых изделий и глины в соотношении 80:20-90:10-20-40, при этом обжиг пенокерамики проводят при 1200-1750oС. Предложенный способ позволяет расширить сырьевую базу за счет утилизации отходов керамического и металлургического производств. 3 табл.

Способ изготовления пенокерамики, включающий пропитку пористых материалов керамическим шликером, последующую сушку и обжиг, отличающийся тем, что шликер содержит тонкомолотый дунит, форстерит или брак форстеритовых изделий и тонкомолотую смесь периклаза или брака периклазовых изделий и глины в соотношении 80: 20 - 90: 10 при следующем соотношении компонентов шихты, маc. %:

Тонкомолотый дунит, форстерит или брак форстеритовых изделий - 60 - 80

Указанная смесь периклаза с глиной - 20 - 40

при этом обжиг пенокерамики проводят при 1200-1750oС.

| Керамический шликер для изготовления пенофильтров, фильтрующих сталь и суперсплавы | 1989 |

|

SU1726455A1 |

| Способ из фильтрующей пенокерамики | 1990 |

|

SU1770314A1 |

| DE 3541444 A, 27.05.1987 | |||

| Аналого-цифровое вычислительное устройство | 1986 |

|

SU1388913A1 |

Авторы

Даты

2003-01-20—Публикация

1999-12-10—Подача