Изобретение относится к конструкции печных установок для термической обработки минерального сырья при получении цементного клинкера, спекания фосфоритов, обжига извести, производства рудных окатышей, обжига огнеупорных материалов и прочего и может найти применение в промышленности строительных материалов, химической, металлургической и других отраслях промышленности.

Известна установка для двухстадийного обжига минеральных материалов, содержащая вращающуюся печь и соединенную с ней газоходом шахту, холодильник, соединенный воздуховодом с нижней частью шахты (авторское свидетельство СССР 115545, М. кл. F 27 В 7/34, 1981).

Недостатком конструкции установки является низкая производительность шахтной печи, сдерживающая мощность вращающейся печи из-за наличия только двух шахт (секций).

Наиболее близкой по технической сущности и достигаемому результату является установка для двухстадийного обжига гранулированных и зернистых материалов, включающая вращающуюся печь и вертикальную камеру сгорания в виде секционной шахты, оснащенной продольными стенками и перфорированными стенками из установленных друг над другом брусьев и примыкающими к ним вводными и выводными полостями с перекрытиями и газоход вращающейся печи, соединенный с секционной шахтой, холодильник, соединенный воздуховодом с газоходом вращающейся печи. В секционной шахте перфорированные стенки с полостями расположены под углом 90o или 60o друг к другу (патент Российской Федерации 2024808, М. кл. F 27 В 1/00, 1990).

Недостатком установки является ограниченное количество (три или четыре пары) перфорированных стенок, которых недостаточно для достижения максимальной производительности установки.

В основу изобретения положена задача усовершенствования конструкции установки для двухстадийного обжига материалов путем повышения количества перфорированных стенок и производительности.

Поставленная задача решается посредством установки для двухстадийного обжига гранулированных и зернистых материалов, включающей вращающуюся печь и вертикальную камеру сгорания в виде секционной шахты, оснащенной продольными стенками и перфорированными стенками из установленных друг над другом брусьев и примыкающими к ним вводными и выводными полостями с перекрытиями и газоход вращающейся печи, соединенный с секционной шахтой; холодильник, соединенный воздуховодом, с газоходом вращающейся печи, в которой перфорированные стенки секционной шахты установлены рядами параллельно друг другу и параллельно или перпендикулярно к вращающейся печи, а полости соединены через окна в продольных стенках поочередно с газоходом вращающейся печи и газоходами отходящих газов из секционной шахты.

Возможен вариант, когда в секционной шахте на высоте 0,1-0,5 от полной ее высоты брусья в вводных и выводных полостях соединены верхними гранями, а каналы под ними через окна в продольных стенках соединены поочередно по горизонтали и вертикали с газоходом вращающейся печи и газоходами отходящих из секционной шахты газов.

Желательно, чтобы расстояние между смежными рядами перфорированных стенок, образующих потоки материала с перекрестноточной фильтрацией газов, было равно расстоянию между смежными рядами перфорированных стенок, образующих потоки материала с прямоточной, противоточной и перекрестноточной фильтрацией газов.

Рационально, чтобы в воздуховоды холодильника и газоход вращающейся печи были введены горелки.

Целесообразно, чтобы между секционной шахтой и питателем вращающейся печи был встроен теплоизолирующий бункер.

Желательно, чтобы воздуховод аспирационного воздуха холодильника был соединен с газоходом вращающейся печи в его верхней части.

Возможен вариант, когда в газоходе вращающейся печи на уровне перекрытий была установлена перегородка, над которой расположен газоход отходящих из секционной шахты газов, а воздуховод аспирационного воздуха холодильника был соединен с газоходами отходящих из нижней ступени фильтрации газов.

Размещение перфорированных стенок в секционной шахте рядами и параллельно друг другу позволяет установить множество секций в одном шахтном агрегате и обеспечить максимальную производительность вращающейся печи. Это достигается также поочередным соединением полостей через окна в продольных стенках с газоходами секционной шахты и вращающейся печи.

Соединение брусьев вверху гранями в вводных и выводных полостях позволяет создать каналы под каждой парой соединенных брусьев, а соединение каналов через окна в продольных стенках поочередно по горизонтали и по вертикали с газоходом вращающейся печи и газоходами отходящих газов из секционной шахты обеспечивает фильтрацию газов в каждом слое (потоке) материала одновременно в прямотоке, противотоке и перекрестном токе с материалом, что создает равномерный его нагрев, высокую газопроницаемость и производительность. Осуществление такой фильтрации газов на высоте 0,1-0,5 высоты слоя выбрано с учетом начальной влажности материала и пропорционально ей. В интервале влажности 10-30% соответственно принимается названное соотношение высот в интервале 0,1-0,5.

Одинаковое расстояние между смежными рядами перфорированных стенок по всей высоте потоков материала с различными направлениями фильтрующих газов обеспечивает высокую проходимость материала в секционной шахте и равномерность обжига.

Установка горелок в воздуховодах холодильника и в газоходе вращающейся печи позволяет нагревать материал в секционной шахте до температуры спекания, что обеспечивает увеличение производительности установки.

Размещение теплоизолирующего бункера между секционной шахтой и питателем вращающейся печи предотвращает подсос холодного воздуха в полости секционной шахты и упрощает конструкцию за счет снижения количества питателей, подающих раскаленный материал из секционной шахты во вращающуюся печь.

Соединение воздуховода аспирационного воздуха холодильника с верхней частью газохода вращающейся печи позволяет наряду с использованием тепла этого воздуха его очищать в слое обжигаемого зернистого материала от пыли, исключив при этом специальную систему пылеочистки аспирационного воздуха.

Установка перегородки в газоходе вращающейся печи на уровне перекрытий, над которой расположен газоход отходящих газов, позволяет применять двукратную фильтрацию в слое газов. Это обеспечивает максимальное теплоиспользование отходящих газов и снижение расхода топлива на обжиг. В такой установке воздуховод аспирационного воздуха холодильника подключают к газоходам секционной шахты между первой и второй ступенью фильтрации газов вместо подключения его к газоходу вращающейся печи, что не изменяет его предназначения.

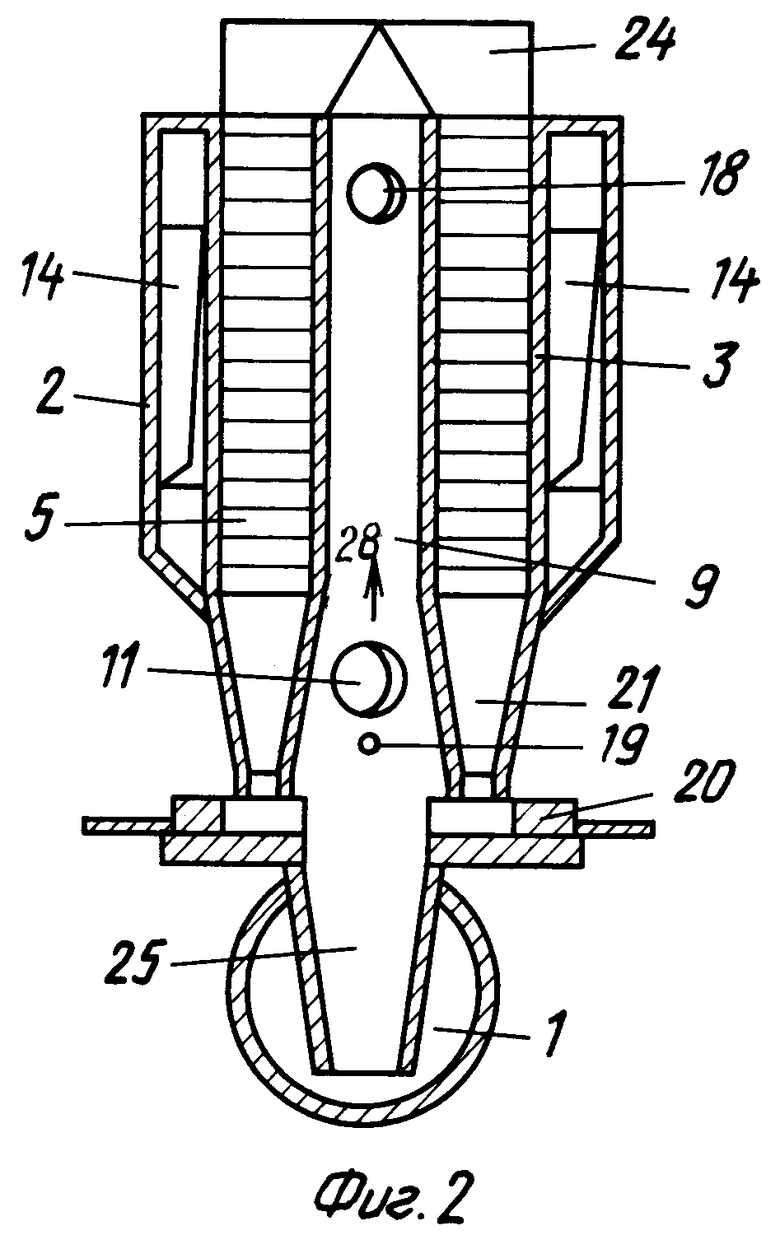

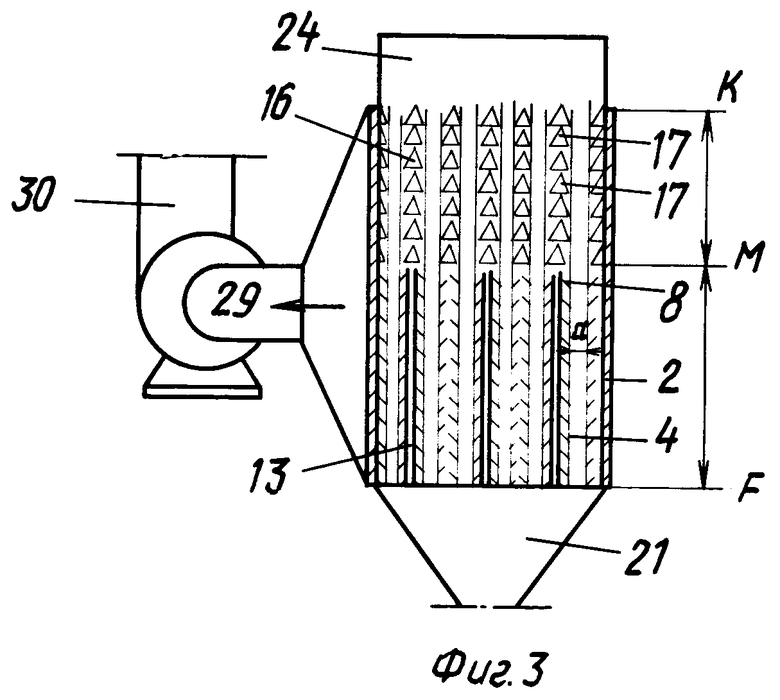

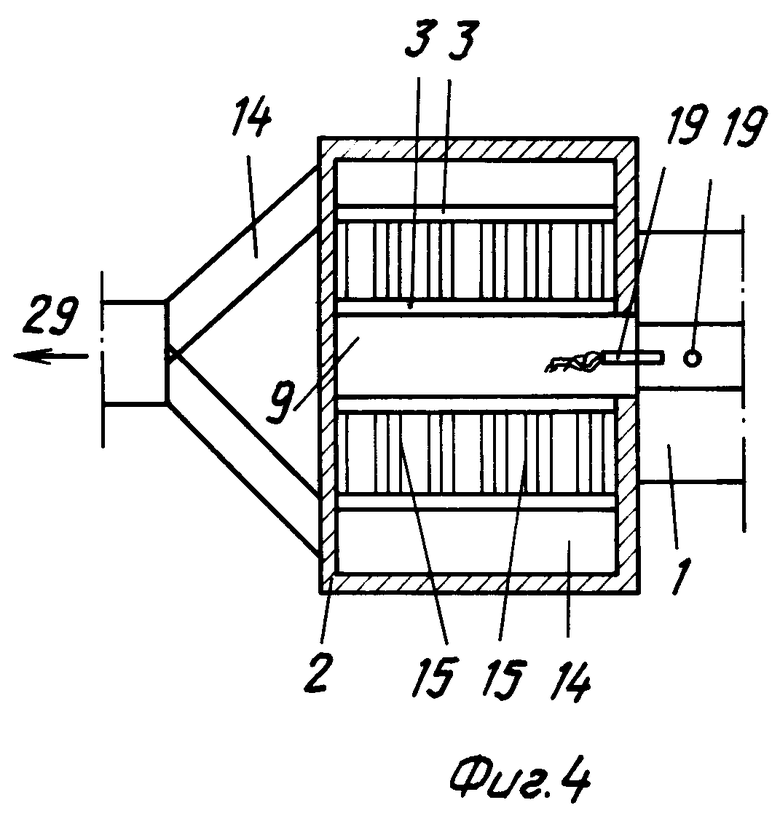

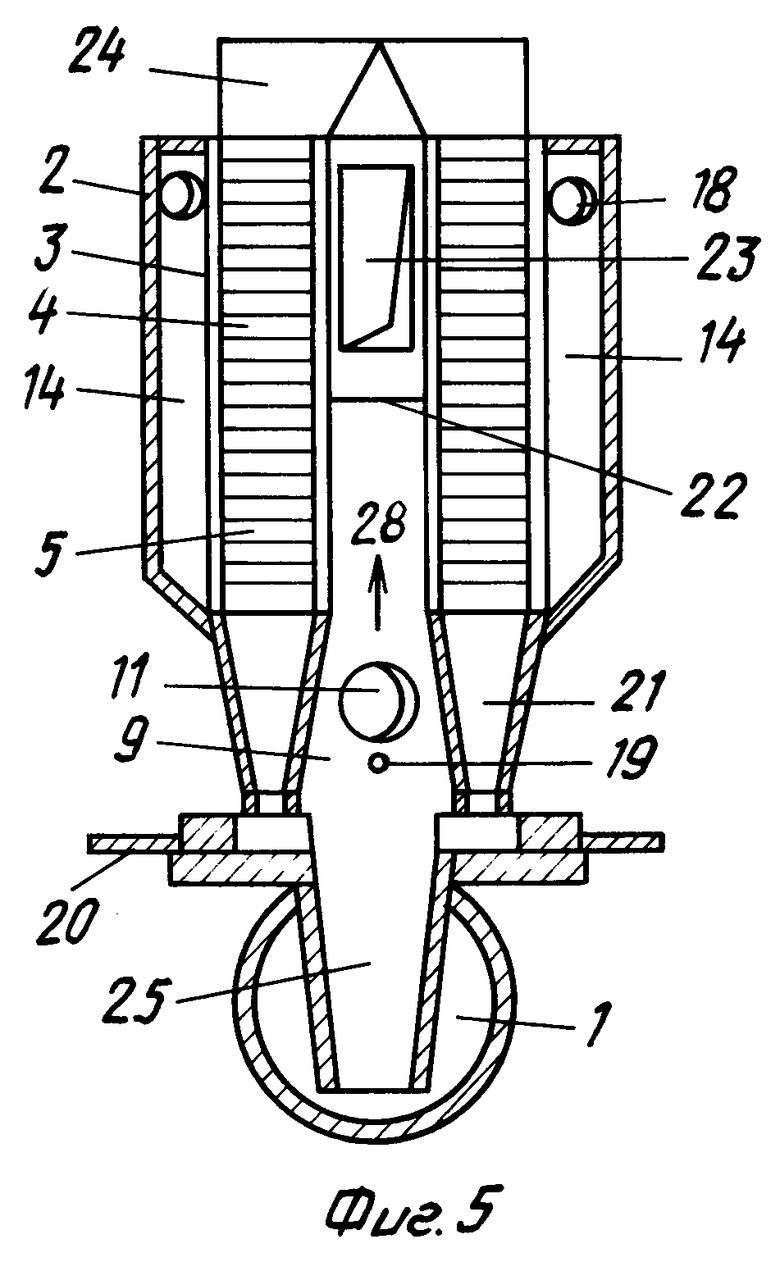

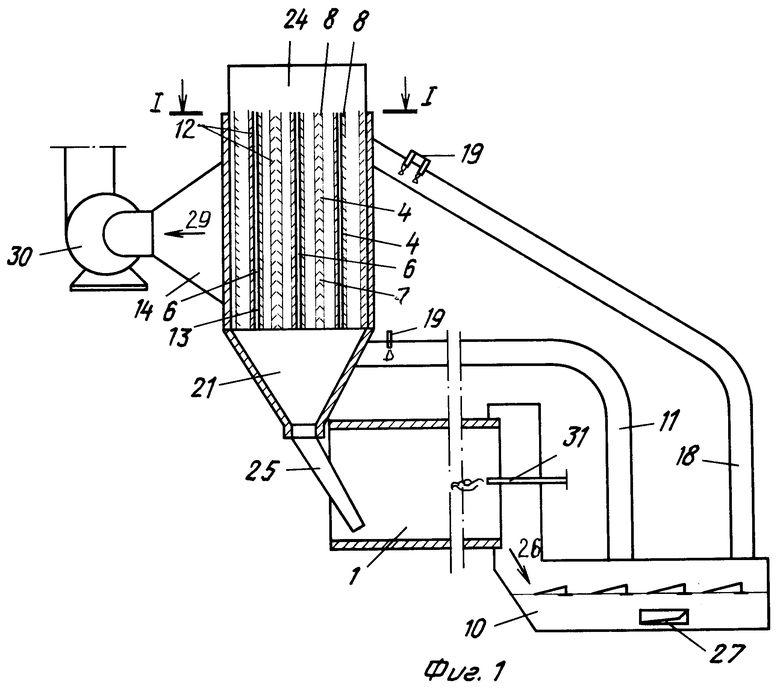

Сущность изобретения поясняется чертежами, где на фиг.1 представлен продольный разрез установки; на фиг.2 - ее поперечный разрез; на фиг.3 - другой вариант выполнения секционной шахты и ее подключения к газоходам; на фиг.4 - разрез I-I на фиг.1; на фиг.5 представлен еще один вариант установки в поперечном разрезе.

Установка для обжига гранулированных и зернистых материалов включает вращающуюся печь 1 и вертикальную камеру сгорания в виде секционной шахты 2, оснащенной продольными стенками 3 и перфорированными стенками 4 из установленных друг над другом брусьев 5 и примыкающими к ним вводными 6 и выводными 7 полостями с перекрытиями 8 и газоход 9 вращающейся печи 1, соединенный с секционной шахтой 2, холодильник 10, соединенный воздуховодом 11 с газоходом 9 вращающейся печи 1. В установке перфорированные стенки 4 секционной шахты 2 установлены рядами 12 параллельно друг другу и параллельно или перпендикулярно к вращающейся печи 1, а полости 6, 7 через окна 13 в продольных стенках 3 соединены поочередно с газоходом 9 вращающейся печи 1 и газоходами 14 отходящих из секционной шахты 2 газов.

В другом варианте (фиг.3-5) в секционной шахте 2 на высоте КМ, равной 0,1-0,5 от всей высоты КГ фильтрующего слоя, брусья 5 в вводных 6 и выводных 7 полостях соединены вверху гранями 15, а каналы 16 под ними через окна 17 в продольных стенках 3 соединены поочередно по горизонтали и вертикали с газоходом 9 вращающейся печи 1 и газоходами 14 отходящих из секционной печи 2 газов.

В секционной шахте 2 с различными направлениями фильтрации в слое газов расстояние "а" (фиг.3) между перфорированными стенками 4 по всей высоте слоя материала не изменяется.

В воздуховоды 11 и 18 холодильника 10 и в газоход 9 вращающейся печи 1 введены горелки 19. Между секционной шахтой 2 и питателями 20 вращающейся печи 1 встроен теплоизолирующий бункер 21. Воздуховод аспирационного воздуха 18 холодильника 10 соединен с газоходом 9 вращающейся печи 1 в его верхней части.

В другом варианте установки для двухстадийного обжига материалов в газоходе 9 вращающейся печи 1 на уровне перекрытий 8 (фиг. 3-5) закреплена перегородка 22, над которой расположен газоход 23 отходящих из секционной шахты 2 газов, а воздуховод 18 аспирационного воздуха холодильника 10 соединен с газоходами 14 отходящих из нижней ступени фильтрации газов.

Установка работает следующим образом.

Сырьевой материал без или в смеси с твердым топливом поступает в бункер 24 и далее в секционную шахту 2, где материал перекрытиями 8 разделяется на потоки между вертикальными параллельно установленными перфорированными стенками 4 и движется вниз за счет гравитации, и после прохождения секционной шахты 2 раскаленный продукт выгружается в теплоизолирующий бункер 21 и питателями 20 направляется по течке 25 в короткую вращающуюся печь 1, в которой материал спекается и по стрелке 26 направляется в холодильник 10.

Окружающий воздух по воздуховоду 27 подают в холодильник 10. Вторичный и аспирационный воздух по воздуховодам 11 и 18 подают к горелкам 19, где воздух расходуется на сжигание горючего в факеле и/или в слое. Смесь газов из вращающейся печи 1 и дымовых газов от сжигания горючего в горелках 19 по стрелке 28 движется по газоходу 9, затем поворачивает на 90o и через окна 13 в продольных стенках 3 поступает в вводные полости 6, поворачивает в них на 90o и истекает в каждый слой материала (на фиг.1-5 показана 12 слойная секционная шахта), где фильтруется в каждом слое в перекрестном токе с материалом (фиг. 1, 2). Затем отходящие из слоя газы поступают в выводные полости 7, поворачивают на 90o и через окна 13 в противоположных продольных стенках 3 в газоходы 14 и по стрелкам 29 через дымосос 30 отходящие газы выбрасываются в атмосферу. Дополнительная очистка отходящих газов от пыли не требуется, поскольку многослоевая шахта 2 с фильтрацией газов в потоках материала является высокоэффективным зернистым фильтром. Окончательный обжиг материала производится во вращающейся печи при сжигании топлива горелкой 31.

В другом варианте газообразный теплоноситель фильтруется в слое по двум способам, как показано выше, в перекрестном токе с материалом в нижней части секционной шахты 2 и одновременно в прямоточном, противоточном и перекрестноточном направлениях в верхней части секционной шахты 2. В последнем случае смесь газов из газохода 9 поворачивает на 90o и через окна 17 в продольных стенках 3 поступает в каналы 16 под двухгранными брусьями 5, поворачивает в них на 90o и вытекает в каждый слой, где фильтруется в материале в прямотоке, противотоке и перекрестном токе. Затем отходящие газы поступают в близлежащие каналы 16 брусьев 5, поворачивают в них на 90o и через окна 17 в противоположных продольных стенках 3 поступают в газоходы 14 и вместе с газами от перекрестноточной фильтрации в слое по стрелкам 29 дымососом 30 выбрасываются в атмосферу.

Еще в одном варианте газы фильтруются в каждом слое материала дважды и после первой ступени фильтрации, ограниченной по высоте перегородкой 22, газы поступают в газоходы 14, поворачивают на 90o, поднимаются вверх, затем еще раз поворачивают на 90o и через окна 17 в продольных стенках 3 поступают в каналы 16 и истекают в слой, как показано в предыдущем варианте, в прямотоке, противотоке и перекрестном токе с материалом, затем через соседние каналы 16 через окна 17 в противоположных продольных стенках 3 отходящие газы поступают в газоход 23 и дымососом 30 выбрасываются в атмосферу.

Достоинствами установки для двухстадийного обжига зернистых и гранулированных материалов являются высокая производительность, низкие тепловые и энергетические затраты, низкий расход металла и огнеупоров, компактность, экологическая безопасность и возможность использования угольной мелочи и отходов угледобычи, непригодных для обжига в традиционных вращающихся печах, шахтных противоточных установках и обжиговых машинах.

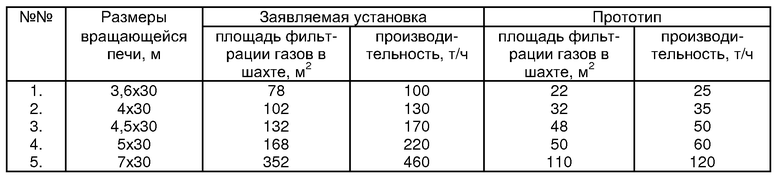

В таблице приводятся основные показатели предлагаемой установки в сравнении с базовым объектом (прототипом).

Предлагаемая установка обладает высокой площадью перфорированных стенок в секционной шахте, что позволяет в 3-4 раза повысить производительность вращающейся печи по сравнению с прототипом. Кроме того, в предложенной установке вращающаяся печь выполняет функцию спекающего агрегата и ее длина снижается до размера зоны спекания (30 м) независимо от диаметра печи, а секционная шахта помимо своего основного назначения (мощного теплообменного устройства) выполняет функцию пылеочистного устройства, исключая необходимость в установке громоздких электрофильтров. Эти обстоятельства повышают компактность установки и многократно снижают ее материалоемкость, что положительно для снижения капитальных и эксплуатационных затрат.

На основе данного изобретения могут быть разработаны и изготовлены различные конструкции установок для двухстадийного обжига гранулированных и зернистых материалов производительностью до и более 500 тонн в час. Такие установки предназначены для обжига минеральных материалов с целью получения цементного линкера, извести, рудных окатышей, огнеупорных материалов и прочего.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СКОРОСТНОГО ОБЖИГА МИНЕРАЛЬНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2214571C2 |

| СПОСОБ СКОРОСТНОЙ ПЛАВКИ МИНЕРАЛЬНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2217503C2 |

| УСТАНОВКА ДЛЯ ОБЖИГА ГРАНУЛИРОВАННОГО ИЛИ ЗЕРНИСТОГО МАТЕРИАЛА | 1990 |

|

RU2024807C1 |

| Секционный шахтный теплообменник | 2001 |

|

RU2220391C2 |

| СЛОЕВАЯ СЕКЦИОННАЯ ТОПКА СКОРОСТНОГО ГОРЕНИЯ | 2001 |

|

RU2196934C1 |

| Установка для обжига минерального сырья | 1990 |

|

SU1791683A1 |

| Способ сушки жидкотекучих и суспензионных материалов и установка для его осуществления | 2001 |

|

RU2220389C2 |

| УСТАНОВКА ДЛЯ ОБЖИГА И АГЛОМЕРАЦИИ МИНЕРАЛЬНОГО СЫРЬЯ | 2001 |

|

RU2214572C2 |

| СПОСОБ ДВУХСТАДИЙНОГО ОБЖИГА ЗЕРНИСТЫХ И ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2232362C2 |

| СПОСОБ СКОРОСТНОГО ИЗГОТОВЛЕНИЯ ОБЖИГОВЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2214574C2 |

Изобретение относится к конструкции печных установок для термической обработки минерального сырья при получении цементного клинкера. Технический результат - усовершенствование конструкции установки путем повышения количества перфорированных стенок и производительности. Установка включает вращающуюся печь и вертикальную камеру сгорания в виде секционной шахты, оснащенной продольными стенками и перфорированными стенками из установленных друг над другом брусьев и примыкающими к ним вводными и выводными полостями с перекрытиями. Газоход вращающейся печи соединен с секционной шахтой и холодильником, который соединен воздуховодом с газоходом вращающейся печи. Перфорированные стенки секционной шахты установлены рядами параллельно друг другу. Вводные и выводные полости соединены через окна в продольных стенках поочередно с газоходом вращающейся печи и газоходами отходящих из секционной шахты газов. 6 з.п.ф-лы, 1 табл., 5 ил.

| УСТАНОВКА ДЛЯ ОБЖИГА ГРАНУЛИРОВАННОГО ИЛИ ЗЕРНИСТОГО МАТЕРИАЛА | 1990 |

|

RU2024807C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1990 |

|

RU2024805C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1990 |

|

RU2031877C1 |

| Способ обжига цементного клинкера | 1988 |

|

SU1585302A1 |

| DE 3817356 A1, 27.07.1989. | |||

Авторы

Даты

2003-10-20—Публикация

2001-06-22—Подача