Настоящее изобретение относится к области неразрушающего контроля физико-механических характеристик материалов и может найти применение в авиационной и авиакосмической отрасли. Кроме того, предлагаемый способ может быть использован при проведении контроля качества в судостроительной промышленности, строительной индустрии и других отраслях, использующих конструкции из стеклопластика.

Известен способ контроля физико-механических характеристик материала конструкций из стеклопластиков (модуля упругости, модуля сдвига и предела прочности), при реализации которого измеряют скорость распространения и затухание ультразвуковых волн в плоскости листа (Гершберг М.В. и др. Неразрушающие методы контроля судостроительных стеклопластиков. Изд. "Судостроение", Л., 1971 г., с. 179-185). Недостатком данного способа является низкая точность определения упругих характеристик материалов ввиду большой погрешности при измерении затухания ультразвука, связанной со сложностью обеспечения стабильного акустического контакта между пьезоэлектрическим преобразователем (ПЭП) и поверхностью материала.

Также известен способ определения физико-механических характеристик, включающий измерение скорости распространения ультразвуковых волн в плоскости конструкции и затухания ультразвуковых волн путем измерения сдвига основных составляющих спектра принятых многократно прошедших по толщине импульсов относительно излученных, по которым, используя ранее полученные уравнения регрессии или тарировочные графики, построенные на их основе, определяют искомые характеристики (авт.свид. СССР № 808930, G01N29/00, публ.1981).

Недостаток данного способа заключается в том, что на сдвиг основных составляющих спектров принятых импульсов ультразвуковых волн большое влияние оказывают явления интерференции и дифракции упругих волн в материале, а также состояние его поверхности (шероховатость, неровности) и качество акустического контакта. Даже небольшое изменение толщины стенки конструкции приводит к значительному увеличению погрешности при определении физико-механических характеристик материалов. К тому же, для реализации данного способа необходимо наличие сложного оборудования и проведение сложных вычислений.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому способу является способ определения физико-механических характеристик и состава полимерных композиционных материалов в конструкциях ультразвуковым методом (патент RU № 2196982, G01N29/00, публ.2003). Суть метода заключается в том, что излучают импульсы ультразвуковых колебаний излучателем, принимают импульсы, прошедшие в конструкции, приемником, измеряют скорости их распространения в плоскости конструкции и затухание ультразвуковых колебаний. Перед измерением скорости распространения ультразвуковых волн определяют направление преимущественной ориентации наполнителя в полимерном композиционном материале по времени прохождения импульса ультразвуковых колебаний от излучателя к приемнику, вдоль которого измеряют скорость прохождения ультразвуковых волн. Дополнительно посылают импульс ультразвуковых колебаний в направлении нормали к поверхности конструкции в контролируемой зоне, после чего принимают импульс, отраженный от противоположной поверхности конструкции, измеряют амплитуду этого импульса и время его прохождения. Состав и физико-механические характеристики полимерного композиционного материала определяют по определенной корреляционной связи. Скорость импульсов ультразвуковых колебаний вдоль направления преимущественной ориентации наполнителя измеряют в диапазоне частот 0,15-1,25 МГц, а амплитуду и время измеряют в диапазоне частот 1,25-10,0 МГц.

Недостатками данного способа являются:

– необходимость определения амплитуды или частоты основной составляющей спектра ультразвуковых волн, так как на точность их определения большое влияние оказывает качество акустического контакта, который в свою очередь определяется геометрией и шероховатостью объекта контроля, типом и количеством контактной жидкости, размером пьезоэлектрических преобразователей. Учитывая особенности конструкций из композиционных материалов (сложная геометрическая форма, высокая шероховатость, ограничения по типу и количеству контактной жидкости) обеспечить стабильный акустический контакт крайне сложно, что приводит к снижению точности данного способа или делает его использование вовсе невозможным;

– возможность определения физико-механических характеристик ПКМ лишь в предварительно определенном направлении преимущественного армирования.

Техническим результатом предлагаемого изобретения является обеспечение возможности определения модуля упругости стеклопластиков в любом направлении относительно направления преимущественного армирования и повышении точности определения модуля упругости ультразвуковым неразрушающим способом за счет упрощения обеспечения акустического контакта, снижения требований к качеству поверхности объекта контроля и учета релаксационных составляющих динамического модуля упругости при переменных толщине и (или) схеме армирования стеклопластика.

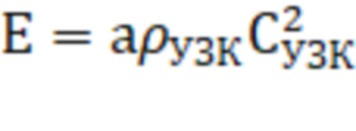

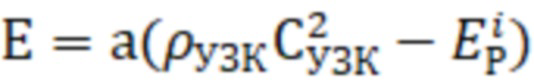

Для решения поставленной задачи предложен способ определения модуля упругости стеклопластиков при ультразвуковом неразрушающем контроле заключающийся в том, что излучают импульсы ультразвуковых колебаний излучателем в плоскости армирования стеклопластика и по нормали к плоскости армирования, принимают приемником импульсы, прошедшие в стеклопластике, измеряют скорости их распространения в плоскости армирования стеклопластика, отличающийся тем, что измеряют скорости продольных ультразвуковых волн, распространяющихся по нормали к плоскости армирования стеклопластика на частотах от 2 до 20 МГц с помощью двух соосно расположенных на противоположных поверхностях пьезоэлектрических преобразователей при двустороннем доступе или с помощью одного пьезоэлектрического преобразователя при одностороннем доступе, после чего определяют плотность стеклопластика по экспериментально построенной регрессионной зависимости плотности материала от скорости ультразвуковых волн в направлении нормали, при этом скорости ультразвуковых волн в плоскости армирования стеклопластика измеряют на частотах от 0,06 до 2 МГц с помощью двух пьезоэлектрических преобразователей, расположенных на противоположных поверхностях стеклопластика или на одной из них, после чего определяют модуль упругости стеклопластика по формуле:

+b,

+b,

где a и b – эмпирические коэффициенты;

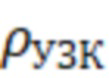

– плотность материала, рассчитанная по скорости ультразвуковых волн, распространяющихся по нормали к плоскости армирования стеклопластика;

– плотность материала, рассчитанная по скорости ультразвуковых волн, распространяющихся по нормали к плоскости армирования стеклопластика;

СУЗК – скорость ультразвуковых волн, распространяющихся в плоскости армирования стеклопластика, при этом для участков с различной схемой армирования и (или) толщиной стеклопластика рассчитывают релаксационные составляющие динамического модуля упругости по формуле:

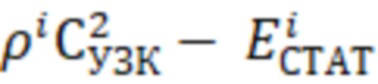

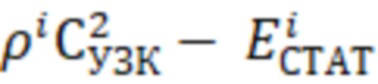

=

=

,

,

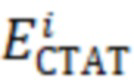

где  – релаксационная составляющая динамического модуля упругости;

– релаксационная составляющая динамического модуля упругости;

– плотность материала;

– плотность материала;

– модуль упругости, определенный разрушающим методом при статических испытаниях;

– модуль упругости, определенный разрушающим методом при статических испытаниях;

i – номер контролируемого участка конструкции из стеклопластика;

после чего определяют модуль упругости каждого участка конструкции из стеклопластика по формуле:

+b.

+b.

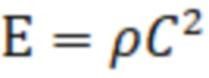

Как известно, модуль упругости материала может быть рассчитан по формуле:

,

,

где ρ – плотность материала, C – скорость ультразвуковых волн в материале.

Из приведенного соотношения видно, что для расчета модуля упругости необходимо определить плотность материала и скорость УЗВ. Плотность материала можно определить по регрессионным зависимостям между скоростью ультразвуковых волн, распространяющихся по нормали к плоскости армирования стеклопластика (по толщине материала), и плотностью материала. Более тесная связь между скоростью и плотностью достигается при уменьшении длины волны ультразвуковых волн (т.е. при увеличении их частоты), однако это же приводит к увеличению затухания ультразвуковых волн в материале. Максимальная чувствительность обеспечивается при частотах ультразвуковых волн от 2 до 20 МГц (длины волн от 1,5 до 0,15 мм). Точная частота определяется для конкретной конструкции в зависимости от толщины стенки и затухания ультразвуковых волн в материале. При частоте ультразвуковых волн более 20 МГц, длина волны (менее 0,15 мм) становится соизмерима или меньше структурных неоднородностей и пор материала, что приводит к повышенному затуханию ультразвуковых волн в материале и делает их применение для контроля невозможным. При частоте ультразвуковых волн менее 2 МГц, увеличивается мертвая зона (при контроле в эхо-импульсном режиме), длина волны превышает 1,5 мм, это делает контроль тонкостенных конструкций (толщиной 1,5 мм и менее) невозможным и в целом приводит к потере чувствительности метода.

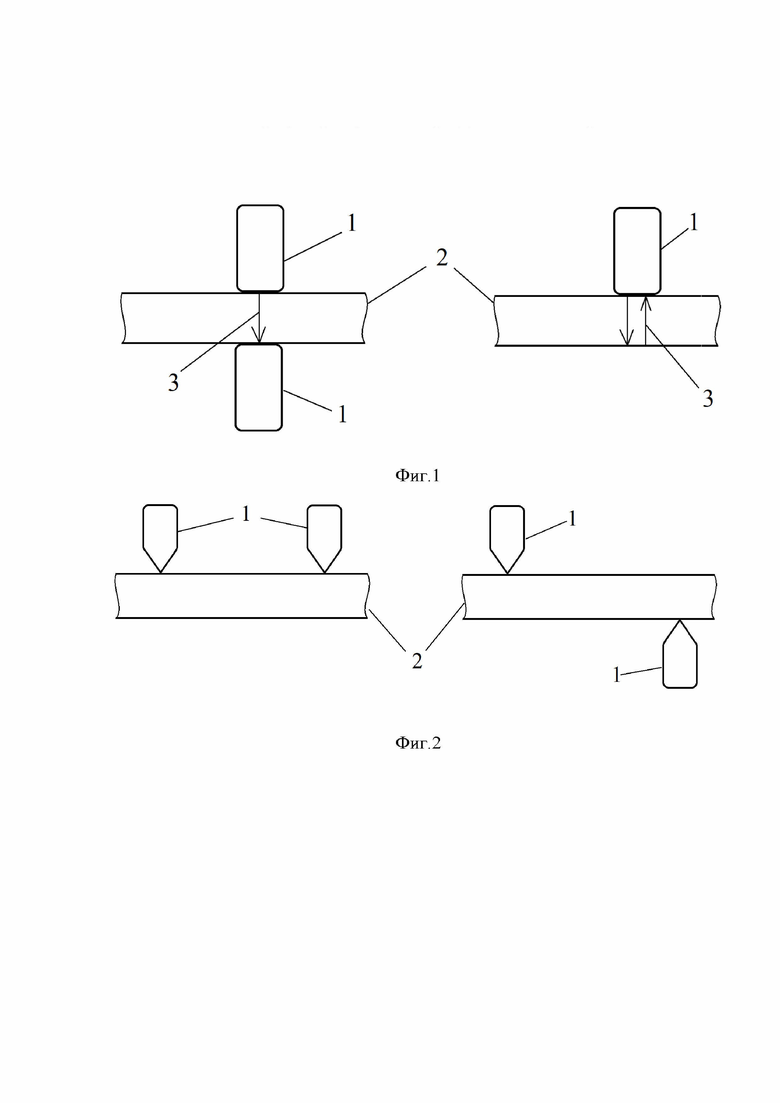

Измерение ультразвуковых волн может быть осуществлено как с помощью двух ПЭП, соосно расположенных с противоположных сторон стенки конструкции, так и с помощью одного совмещенного или раздельно совмещенного ПЭП, схемы измерения которых представлены на фиг. 1, где позицией 1 обозначены пьезоэлектрические преобразователи, 2 – стеклопластик и 3 – направление прохождения ультразвуковых волн. Два пьезоэлектрических преобразователя применяются при высоком затухании ультразвуковых волн (при частоте ультразвуковых волн более 5 МГц или при толщине стеклопластика более 10 мм). Один пьезоэлектрический преобразователь применяется при отсутствии двустороннего доступа и (или) не высоком затухании ультразвуковых волн, позволяющем проводить достоверную идентификацию донного импульса на уровне структурных шумов. Если при контроле тонкостенных стеклопластиков донный эхоимпульс оказывается в мертвой зоне совмещенного ПЭП, а получить несколько донных импульсов не представляется возможным ввиду затухания ультразвукового сигнала, то для измерения скорости ультразвуковых волн целесообразно использовать раздельно-совмещенные пьезоэлектрические преобразователи.

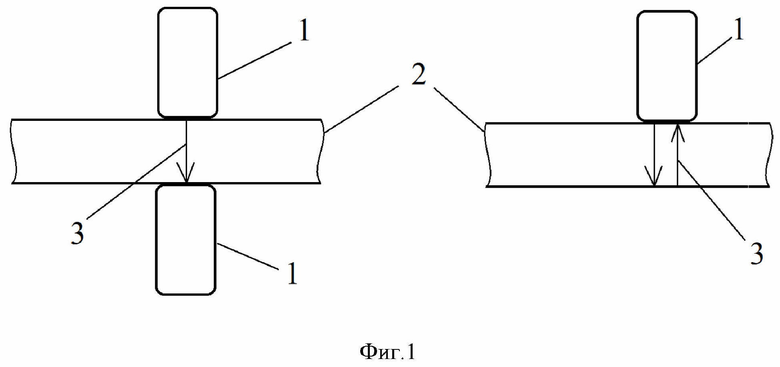

После определения плотности материала измеряют скорость ультразвуковых волн частотой от 0,06 до 2 МГц, распространяющихся в плоскости армирования стеклопластика (вдоль слоев стеклопластика). Возбуждение и прием ультразвуковых волн осуществляют с помощью двух пьезоэлектрических преобразователей, размещенных с одной или с разных сторон поверхности конструкции, схемы измерения которых представлены на фиг. 2. При этом позицией 1 обозначены пьезоэлектрические преобразователи, 2 – стеклопластик. Конкретная частота определяется в зависимости от затухания ультразвуковых волн в стеклопластике и его толщины. При частотах менее 0,06 МГц уменьшается точность контроля из-за увеличения длины волны. На частоте более 2 МГц длина ультразвуковых волн уменьшается, что приводит к увеличению затухания. Измерение скорости ультразвуковых волн может быть осуществлено при расположении пьезоэлектрических преобразователей как с одной, так и с противоположных поверхностей стеклопластика и определяется лишь технологичностью измерений и доступом к поверхности стеклопластика.

Примеры конкретного выполнения иллюстрируют выполнение предлагаемого технического решения.

Пример 1. Определение модуля упругости стеклопластика ФНкв+МФСС-8 в конструкции толщиной 1,3-1,5 мм.

В конструкции из стеклопластика ФНкв+МФСС-8 с помощью соосно расположенных на противоположных поверхностях материала (фиг.1) пьезоэлектрических преобразователей M208 и цифрового ультразвукового дефектоскопа OmniScan MX на частоте 20 МГц были определены скорости ультразвуковых волн, распространяющихся в направлении нормали к плоскости армирования. Затем была определена плотность стеклопластика по экспериментально полученному регрессионному уравнению:

ФН=0,0002612×Сh + 0,8529439,

ФН=0,0002612×Сh + 0,8529439,

где  ФН – расчетное значение плотности стеклопластика ФНкв+МФСС-8; Сh – скорость ультразвуковых волн, распространяющихся в направлении нормали к плоскости армирования.

ФН – расчетное значение плотности стеклопластика ФНкв+МФСС-8; Сh – скорость ультразвуковых волн, распространяющихся в направлении нормали к плоскости армирования.

С помощью пьезоэлектрических преобразователей V103 на частоте 1 МГц и цифрового ультразвукового дефектоскопа OmniScan MX были определены скорости ультразвуковых волн, распространяющихся в плоскости армирования. Модуль упругости был определен по регрессионному уравнению:

Е = 1,0595× – 1,0263

– 1,0263

где Е – модуль упругости, СУЗК – скорость ультразвуковых волн, распространяющихся в плоскости армирования стеклопластика.

Коэффициент корреляции между модулем упругости, определенным в соответствии с ГОСТ 9550-81 «Межгосударственный стандарт. Пластмассы. Методы определения модуля упругости при растяжении, сжатии и изгибе», и модулем упругости, определенным описанным способом, равен 0,97, что говорит о достаточно тесной регрессионной связи и высокой точности предложенного способа.

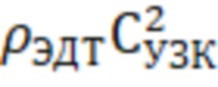

Пример 2. Определение модуля упругости стеклопластика ЭДТ-10КВАРЦ в конструкции толщиной 2,0-2,1 мм.

В конструкции из стеклопластика ЭДТ-10КВАРЦ с помощью соосно расположенных на противоположных поверхностях (фиг.1) пьезоэлектрических преобразователей V544 и цифрового ультразвукового дефектоскопа OmniScan MX на частоте 10 МГц были определены скорости ультразвуковых волн, распространяющихся в направлении нормали к плоскости армирования стеклопластика. Затем была определена плотность стеклопластика по регрессионному уравнению:

ЭДТ=0,00020×Сh + 0,94742,

ЭДТ=0,00020×Сh + 0,94742,

где  ЭДТ – расчетное значение плотности стеклопластика ЭДТ-10КВАРЦ.

ЭДТ – расчетное значение плотности стеклопластика ЭДТ-10КВАРЦ.

С помощью пьезоэлектрических преобразователей V103 на частоте 0,5 МГц и цифрового ультразвукового дефектоскопа OmniScan MX были определены скорости ультразвуковых волн, распространяющихся в плоскости армирования. Модуль упругости был определен по регрессионному уравнению:

Е = 0,9972× – 0,0373

– 0,0373

Коэффициент корреляции между модулем упругости, определенным в соответствии с ГОСТ 9550-81, и модулем упругости, определенным описанным способом равен 0,99, что говорит о высокой точности предложенного способа.

Пример 3. Определение модуля упругости стеклопластика ФНкв+МФСС-8 в конструкции с переменной толщиной от 7 до 1,5 мм и переменной схемой армирования.

В конструкции из стеклопластика ФНкв+МФСС-8 с переменной толщиной от 7 до 1,5 мм и переменной косоугольной схемой армирования с помощью одного (фиг.1) пьезоэлектрического преобразователя П112-2,5-12 и цифрового ультразвукового дефектоскопа OmniScan MX на частоте 2,5 МГц были определены скорости ультразвуковых волн, распространяющихся в направлении нормали к плоскости армирования. Затем была определена плотность стеклопластика по регрессионному уравнению:

ФН=0,0003×Сh + 0,85,

ФН=0,0003×Сh + 0,85,

С помощью пьезоэлектрических преобразователей c коническими концентраторами на частоте 0,06 МГц и цифрового ультразвукового дефектоскопа Olympus были определены скорости ультразвуковых волн, распространяющихся в плоскости армирования, причем измерение осуществлялось в различных направлениях армирования материала.

Модуль упругости был определен по регрессионному уравнению:

Е = 0,88709866( –

–  )+ 2,02217068

)+ 2,02217068

где  – релаксационные составляющие динамического модуля упругости, предварительно определенные для каждого участка экспериментально-расчетным путем по формуле:

– релаксационные составляющие динамического модуля упругости, предварительно определенные для каждого участка экспериментально-расчетным путем по формуле:

=

=

,

,

где  – плотность стеклопластика;

– плотность стеклопластика;  – модуль упругости, определенный разрушающим методом при статических испытаниях, i – номер контролируемого участка конструкции из стеклопластика.

– модуль упругости, определенный разрушающим методом при статических испытаниях, i – номер контролируемого участка конструкции из стеклопластика.

Стоит отметить, что контролируемая конструкция имела переменный радиус кривизны, однако, так как нет необходимости определять затухание или спектральные характеристики материала (параметры, точность измерения которых зависит от качества акустического контакта) возможно определение модуля упругости с высокой точностью.

Коэффициент корреляции между модулем упругости, определенным в соответствии с ГОСТ 9550-81, и модулем упругости, определенным описанным способом, равен 0,84, что говорит о хорошей точности определения модуля упругости предложенным способом.

Изобретение позволяет повысить точность определения модуля упругости ультразвуковым неразрушающим способом за счет упрощения обеспечения акустического контакта, снижения требований к качеству поверхности объекта контроля и учета релаксационный составляющих динамического модуля упругости при переменных толщине и (или) схеме армирования стеклопластика.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвукового неразрушающего контроля качества изделий из стеклопластиков | 2021 |

|

RU2760512C1 |

| Способ контроля глубины дефектов типа "складка" в изделиях из стеклопластиковых материалов ультразвуковым методом | 2022 |

|

RU2788337C1 |

| Способ ультразвукового неразрушающего контроля качества стеклопластиков после пропитки кремнийорганическими смолами | 2022 |

|

RU2787562C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК И СОСТАВА ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ В КОНСТРУКЦИЯХ УЛЬТРАЗВУКОВЫМ МЕТОДОМ | 2001 |

|

RU2196982C2 |

| Способ определения глубины складок в изделиях из стеклопластиковых материалов с помощью ультразвуковых волн | 2023 |

|

RU2814126C1 |

| Способ ультразвукового контроля изделий переменной толщины из полимерных композиционных материалов | 2023 |

|

RU2797337C1 |

| Способ ультразвукового контроля затесненных участков изделий из стеклопластика | 2023 |

|

RU2816862C1 |

| Способ ультразвукового контроля поверхности кварцевых керамических изделий на наличие царапин | 2022 |

|

RU2789244C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2214590C2 |

| СПОСОБ КОНТРОЛЯ СРЕДНЕГО РАЗМЕРА ЗЕРНА МАТЕРИАЛА ТОНКОЛИСТОВОГО ПРОКАТА С ПОМОЩЬЮ УЛЬТРАЗВУКА | 2004 |

|

RU2262694C1 |

Использование: для определения модуля упругости стеклопластиков при ультразвуковом неразрушающем контроле. Сущность изобретения заключается в том, что излучают импульсы ультразвуковых колебаний излучателем в плоскости армирования стеклопластика и по нормали к плоскости армирования, принимают приемником импульсы, прошедшие в стеклопластике, измеряют скорости их распространения в плоскости армирования стеклопластика, при этом измеряют скорости продольных ультразвуковых волн, распространяющихся по нормали к плоскости армирования стеклопластика, на частотах от 2 до 20 МГц с помощью двух соосно расположенных на противоположных поверхностях пьезоэлектрических преобразователей при двустороннем доступе или с помощью одного пьезоэлектрического преобразователя при одностороннем доступе, после чего определяют плотность стеклопластика по экспериментально построенной регрессионной зависимости плотности материала от скорости ультразвуковых волн в направлении нормали, при этом скорости ультразвуковых волн в плоскости армирования стеклопластика измеряют на частотах от 0,06 до 2 МГц с помощью двух пьезоэлектрических преобразователей, расположенных на противоположных поверхностях стеклопластика или на одной из них, после чего определяют модуль упругости стеклопластика по определенному математическому выражению. Технический результат: обеспечение возможности определения модуля упругости стеклопластиков в любом направлении относительно направления армирования стеклопластика, а также повышение точности определения модуля упругости, снижение требований к качеству поверхности объекта контроля и учета релаксационных составляющих динамического модуля упругости при переменных толщине и (или) схеме армирования стеклопластика. 2 ил.

Способ определения модуля упругости стеклопластиков при ультразвуковом неразрушающем контроле, заключающийся в том, что излучают импульсы ультразвуковых колебаний излучателем в плоскости армирования стеклопластика и по нормали к плоскости армирования, принимают приемником импульсы, прошедшие в стеклопластике, измеряют скорости их распространения в плоскости армирования стеклопластика, отличающийся тем, что измеряют скорости продольных ультразвуковых волн, распространяющихся по нормали к плоскости армирования стеклопластика, на частотах от 2 до 20 МГц с помощью двух соосно расположенных на противоположных поверхностях пьезоэлектрических преобразователей при двустороннем доступе или с помощью одного пьезоэлектрического преобразователя при одностороннем доступе, после чего определяют плотность стеклопластика по экспериментально построенной регрессионной зависимости плотности материала от скорости ультразвуковых волн в направлении нормали, при этом скорости ультразвуковых волн в плоскости армирования стеклопластика измеряют на частотах от 0,06 до 2 МГц с помощью двух пьезоэлектрических преобразователей, расположенных на противоположных поверхностях стеклопластика или на одной из них, после чего определяют модуль упругости стеклопластика по формуле:

E = apУЗКC2УЗК+b,

где a и b – эмпирические коэффициенты;

p УЗК – плотность материала, рассчитанная по скорости ультразвуковых волн, распространяющихся по нормали к плоскости армирования стеклопластика;

СУЗК – скорость ультразвуковых волн, распространяющихся в плоскости армирования стеклопластика, при этом для участков с различной схемой армирования и (или) толщиной стеклопластика рассчитывают релаксационные составляющие динамического модуля упругости по формуле:

Ei P = piC2УЗК – EiСТАТ,

где EiP – релаксационная составляющая динамического модуля упругости;

pi – плотность материала;

Ei СТАТ – модуль упругости, определенный разрушающим методом при статических испытаниях;

i – номер участка стеклопластика;

после чего определяют модуль упругости каждого участка стеклопластика по формуле:

E = a(pУЗКC2УЗК – EiP) + b.

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК И СОСТАВА ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ В КОНСТРУКЦИЯХ УЛЬТРАЗВУКОВЫМ МЕТОДОМ | 2001 |

|

RU2196982C2 |

| 0 |

|

SU90728A1 | |

| Способ использования тепла из охлаждаемых систем промышленных печей | 1949 |

|

SU89860A1 |

| US 2009149750 A1, 11.06.2009 | |||

| US 5115673 A, 26.05.1992. | |||

Авторы

Даты

2021-11-25—Публикация

2021-04-20—Подача