Изобретение относится к акустическим методам неразрушающего контроля (НК) и может быть использовано при ультразвуковой дефектоскопии изделий переменной толщины из полимерных композиционных материалов (ПКМ).

Изобретение предназначено для использования в области ракетно-космической и авиационной техники, а также может быть использовано в других отраслях промышленности, где используются изделия из ПКМ.

При производстве изделий из ПКМ, возможно образование дефектов типа нарушений сплошности внутри материала, например, расслоения, некачественная пропитка, которые снижают прочностные свойства ПКМ. Для выявления указанных дефектов и, как следствие, повышения надежности ПКМ и изделий на их основе требуется проведение НК качества данных изделий. В большинстве случаев для НК изделий из ПКМ используются методы ультразвуковой дефектоскопии.

Известен ультразвуковой способ контроля качества соединения многослойных изделий (SU 1449896 А1, G01N29/04, 07.01.1989), обеспечивающий повышение чувствительности и надежности контроля благодаря увеличению отношения сигнал/шум вследствие использования при контроле режима возбуждения, обеспечивающего интерференционное усиление прошедших через изделие колебаний. С одной стороны изделия через сухой точечный контакт вводят импульсы ультразвуковых колебаний, принимают с противоположной стороны изделия через сухой точечный контакт прошедшие через него колебания, сканируют изделие, по их величине определяют наличие дефектов. Предварительно перед сканированием измеряют период следования вводимых импульсов до тех пор, пока не будет достигнут локальный максимум интерференционного усиления проходящего сигнала. В качестве измеряемого параметра используют амплитуду принятых колебаний, а наличие расслоений в изделии определяют по уменьшению амплитуды.

Недостатком данного способа ультразвукового контроля является невозможность его применения для контроля разнотолщинных изделий из полимерных композиционных материалов с переменным числом слоёв, так как локальный максимум интерференционного сигнала возможно сохранить только на участке постоянной толщины и конструкции материала.

Известен способ ультразвукового контроля изделий из композиционных материалов (RU 2686488 С1, G01N29/04, 29.04.2019). Способ включает в себя подачу ультразвуковых волн при помощи преобразователя перпендикулярно контактной поверхности объекта контроля с направлением волны через одну фокальную ось и последующим определением дефекта по времени пробега импульса упругой волны, при этом подача упругой поперечной ультразвуковой волны осуществляется с одной стороны изделия при помощи преобразователя с сухим точечным контактом на заданном участке контроля с одновременной подачей упругой волны с другой стороны изделия при помощи этого же преобразователя с рабочей частотой обеих упругих волн 0,3 МГц и последующим определением наличия дефекта в объекте контроля по времени пробега импульса поперечной и амплитуде продольной волны.

Недостатками данного способа являются сложность плавного перемещения преобразователей с сухим точечным контактом относительно контролируемой поверхности изделия переменной толщины, а также возможность повреждения покрытия изделий из ПКМ при проведении данного способа контроля. Также большая длина волны в материале на частоте 0,3 МГц обуславливает низкую разрешающую способность данного способа.

Наиболее близким по технической сущности (прототипом) является способ, описанный в работе «Автоматизированный ультразвуковой неразрушающий контроль сложнопрофильных изделий из полимерных композиционных материалов» (Будадин О.Н., Кутюрин В.Ю., Борисенко В.В. Контроль. Диагностика. 2007. № 4. С. 19-22). Он заключается в следующем. Посредством ультразвуковых преобразователей (передающего и приемного, расположенных по разные стороны контролируемого материала) и ультразвукового дефектоскопа осуществляется пропускание ультразвукового сигнала через контролируемый материал по схеме теневого контроля. По анализу характеристик ультразвукового сигнала, прошедшего материал (амплитуда, время прохождения, спектральные характеристики и т.п.), судят о наличии дефектов типа нарушений сплошности внутри материала. Одновременно посредством специальной сканирующей системы осуществляют перемещение изделия относительно ультразвуковых преобразователей. Для контроля изделий, имеющих форму тел вращения (например, конус), перемещение осуществляют по двум координатам: изделие вращают относительно оси вращения и перемещают вдоль образующей. Таким образом, осуществляется спиральная траектория сканирования по поверхности изделия.

Недостатком указанного способа является невысокая достоверность результатов контроля вследствие отсутствия процедуры уточнения границ обнаруженных дефектов.

Техническим результатом предполагаемого изобретения является повышение точности обнаружения дефектов типа нарушений сплошности внутри материала изделий переменной толщины из полимерных композиционных материалов.

Указанный технический результат достигается тем, что предложен:

1. Способ ультразвукового контроля изделий переменной толщины из полимерных композиционных материалов, включающий в себя вращение контролируемого изделия одновременно с продольным перемещением ультразвуковых пьезоэлектрических преобразователей с помощью механизированной системы, обнаружение внутренних дефектов в материале изделия по амплитуде прошедших через стенку изделия ультразвуковых волн, не превышающей установленный уровень амплитуды, отличающийся тем, что перед проведением ультразвукового контроля устанавливают уровень амплитуды по контрольному образцу с имитаторами дефектов, а сам контроль выполняют двумя катящимися ультразвуковыми преобразователями частотой от 0,4 до 2,5 МГц с эластичными протекторами, расположенными с двух сторон стенки контролируемого изделия по нормали к его поверхности, а также с учётом его формы, при этом уменьшение амплитуды ультразвуковых волн ниже уровня, установленного по контрольному образцу с имитаторами дефектов, указывает на наличие дефекта в материале контролируемого изделия, границы которого далее определяют в ручном режиме по уменьшению амплитуды ультразвуковых волн в 2 раза относительно максимального её значения в области контролируемого изделия без дефекта с помощью двух прямых преобразователей частотой от 0,4 до 5 МГц с эластичными протекторами, соосно расположенными с двух сторон стенки контролируемого изделия.

2. Способ по п. 1, отличающийся тем, что в качестве контрольного образца с имитаторами дефектов используются образцы с извлеченными закладными элементами.

3. Способ по п. 1, отличающийся тем, что эластичный протектор выполнен из материала с низким коэффициентом затухания ультразвуковых волн, например, силикона, полиуретана, латекса.

Изделие с переменным числом слоёв армирующей ткани и переменной толщиной стенки, условно делят на области равной толщины. Для каждой области изготавливают контрольный образец с расслоениями. Толщина каждого образца находится в диапазоне от средней до максимальной толщины соответствующей области контроля. В качестве контрольного образца с имитаторами дефектов используются образцы с извлеченными закладными элементами, образующими искусственные расслоения. Площадь расслоения, образованная после извлечения закладных элементов, имеет определенную закладными элементами величину. Настройка чувствительности ультразвукового дефектоскопа на определение известной площади расслоения от закладных элементов позволяет определять расслоения не меньшей площади в изделиях из ПКМ.

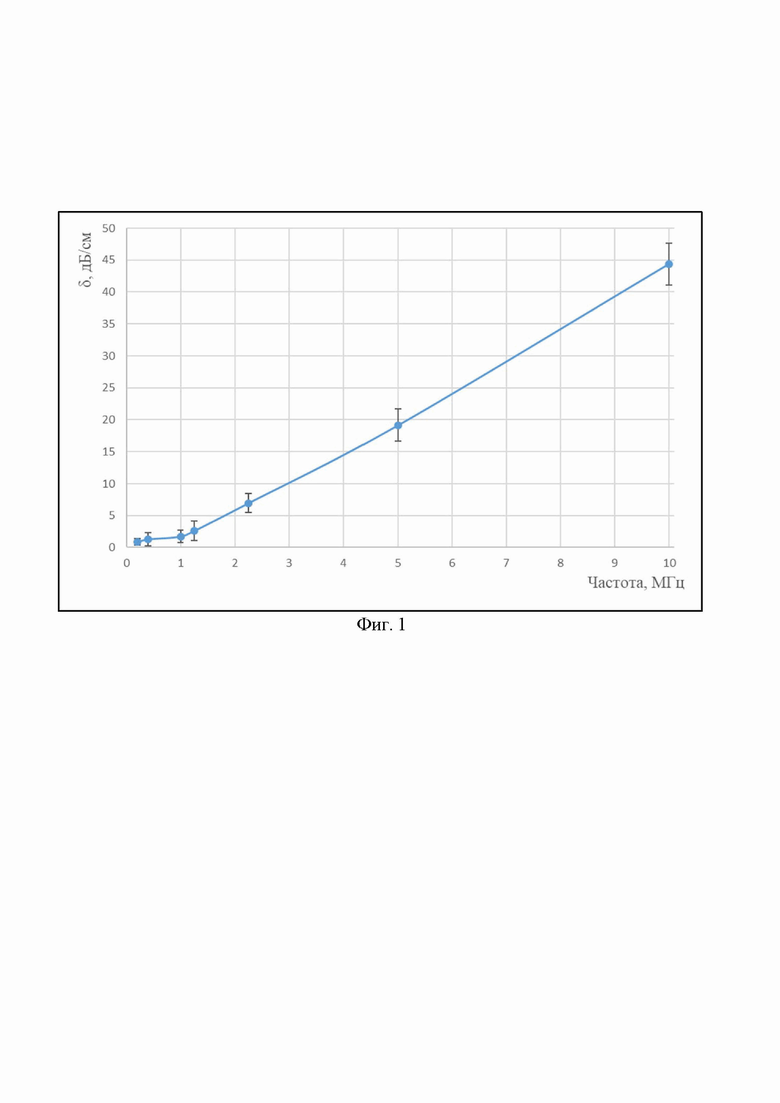

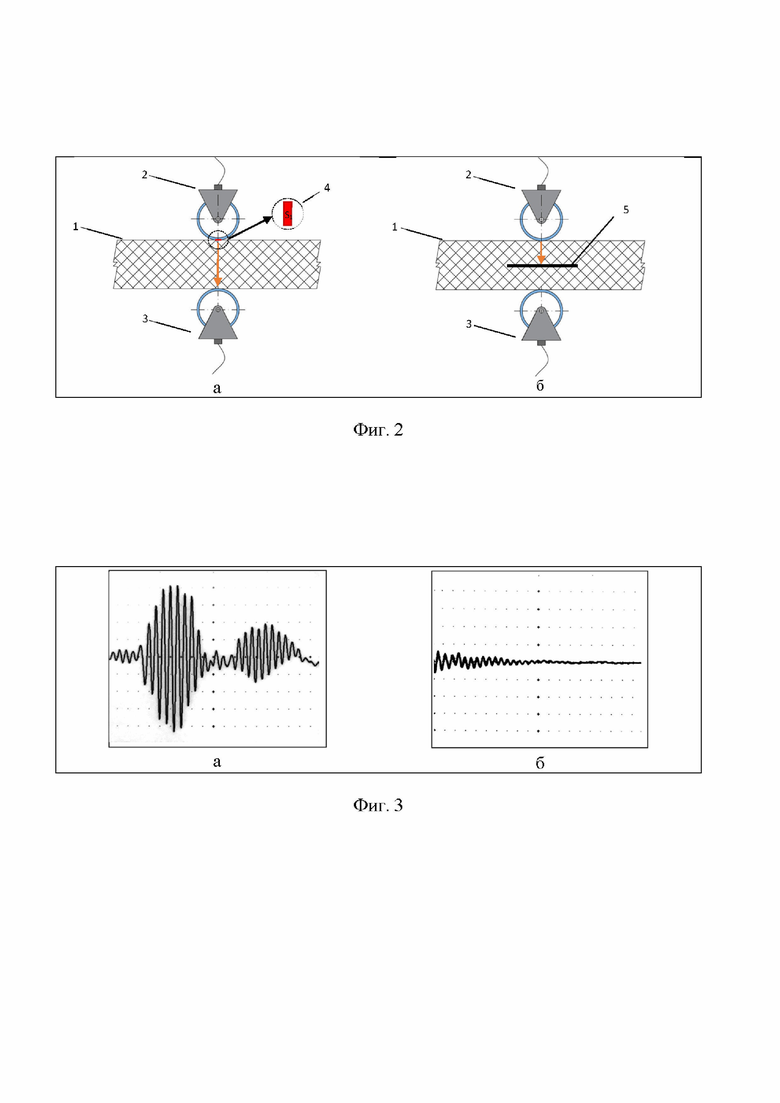

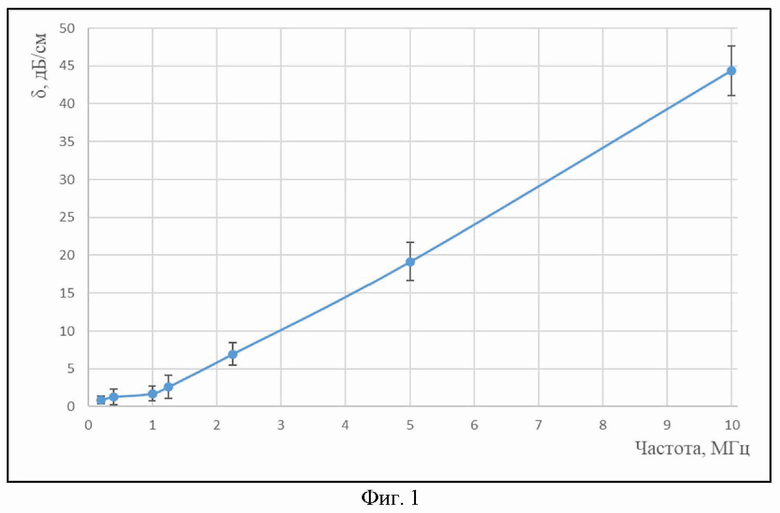

Акустические свойства ПКМ, а также сложный профиль изделий из них, вызывает необходимость использования низкочастотных пьезоэлектрических преобразователей. На фиг. 1 приведён график зависимости затухания амплитуды ультразвуковой волны от частоты в стеклопластике на основе фенолформальдегидного связующего. На фиг. 1 видно, что на частоте до 1 МГц затухание незначительно, а при частоте более 1 МГц затухание ультразвука возрастает и достигает значения 45 дБ/см при частоте 10 МГц. Экспериментальным путём с учётом полученной зависимости затухания ультразвуковой волны в стеклопластике от частоты установлено, что для ультразвукового контроля расслоений в изделиях из ПКМ с переменной толщиной стенки от 1 до 20 мм, оптимальный частотный диапазон составляет от 0,4 до 2,5 МГц. Катящиеся пьезоэлектрические преобразователи данного частотного диапазона обеспечивают излучение ультразвуковой волны с достаточной степенью её проникновения в ПКМ и обладают меньшими потерями сигнала на поверхности ввода. Катящиеся пьезоэлектрические преобразователи располагают с двух сторон стенки контролируемого изделия по нормали к его поверхности для реализации метода теневого контроля. При уточнении границ расслоений, возможно увеличение частоты излучения до 5 МГц. Повышенная частота излучения увеличивает направленность излучения, что способствует повышению чувствительности и, как следствие, точности определения границ расслоений. Эластичные протекторы катящихся и дисковых преобразователей обеспечивают большую область контакта пьезоэлектрического преобразователя с поверхностью контролируемого изделия, что способствует передаче большей энергии ультразвуковой волны от излучающего к приемному катящемуся или дисковому ультразвуковому преобразователю и более точному обнаружению дефектов, что видно на фиг. 2а и 4а.

На фиг. 2 (а, б) приведена схема контроля изделия из ПКМ катящимися ультразвуковыми преобразователями с эластичными протекторами, где: 1 - контролируемое изделие, 2 - излучающий катящийся ультразвуковой преобразователь с эластичным протектором, 3 - принимающий катящийся ультразвуковой преобразователь с эластичным протектором, 4 - площадь контактной поверхности между катящимся ультразвуковым преобразователем и изделием из ПКМ, 5 - расслоение.

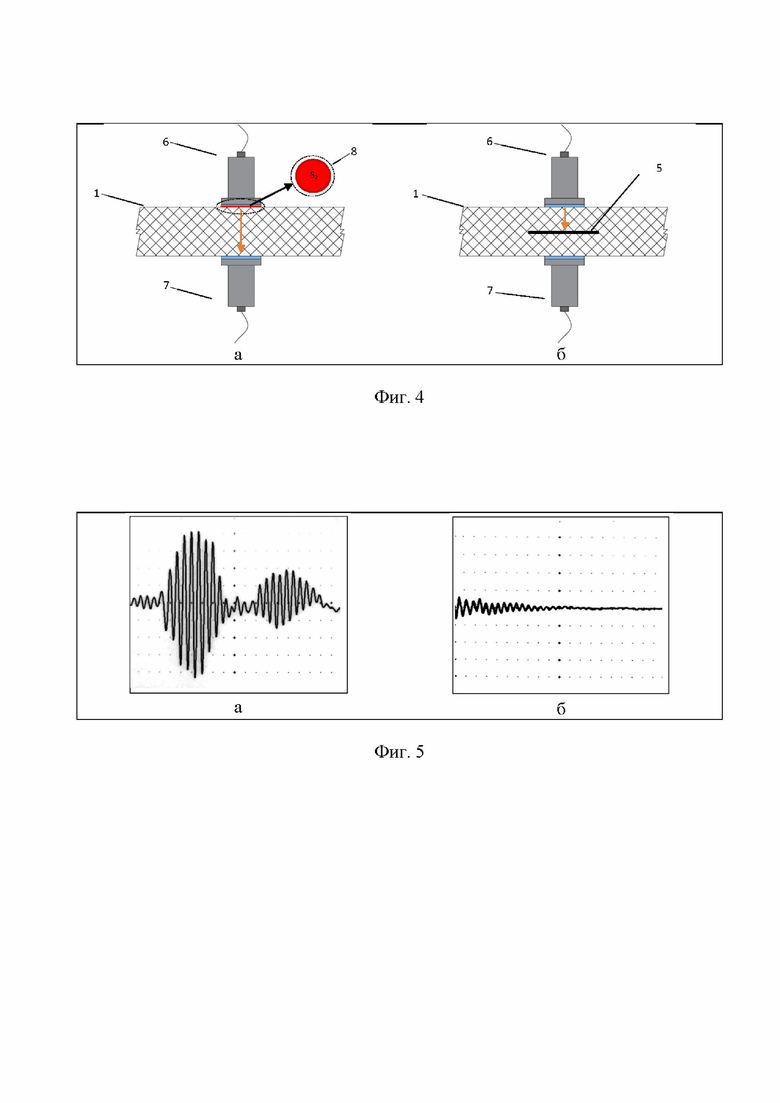

На фиг. 3 представлены амплитуды сигналов от ультразвуковой волны при контроле изделия из ПКМ катящимися пьезоэлектрическими преобразователями, где: а) показана амплитуда сигнала от бездефектного участка изделия, б) показана амплитуда сигнала от участка изделия с расслоением.

На фиг. 4 (а, б) приведена схема контроля изделия из ПКМ дисковыми ультразвуковыми преобразователями с эластичными протекторами, где: 1 - контролируемое изделие, 5 - расслоение, 6 - излучающий дисковый ультразвуковой преобразователь с эластичным протектором, 7 - принимающий дисковый ультразвуковой преобразователь с эластичным протектором, 8 - площадь контактной поверхности между дисковым ультразвуковым преобразователем и изделием из ПКМ.

На фиг. 5 представлены амплитуды сигналов от ультразвуковой волны при проверке дисковыми пьезоэлектрическими преобразователями, где: а) показана амплитуда сигнала от бездефектного участка изделия, б) показана амплитуда сигнала от участка изделия с расслоением.

Осуществление заявленного способа подтверждается следующими примерами.

Пример 1. Сначала проводят настройку чувствительности ультразвукового дефектоскопа УСД-60н по контрольному образцу с извлеченными закладными элементами толщиной 0,1 мм и шириной 10 мм. Для этого контрольный образец располагают между соосно расположенными катящимися пьезоэлектрическими преобразователями П113-КТ-30, как показано на фиг. 2 (а, б). Регулируя усиление ультразвукового дефектоскопа, устанавливают амплитуду принятого сигнала таким образом, чтобы на участках контрольного образца, не имеющих расслоений, амплитуда составляла не менее 80% экрана, а на участках с расслоениями, снижалась до уровня менее 20% от высоты экрана ультразвукового дефектоскопа. Акустический контакт обеспечивают эластичными протекторами из полиуретана без использования контактной жидкости. Изделие из стеклопластика с переменной толщиной стенки от 1 до 20 мм располагают между катящимися преобразователями. Для вращения изделия используют механизированную систему собственной разработки. Механизированная система состоит из платформы с шаговым приводом вращения изделия, устройств крепления и центрирования изделия на платформе и механизма перемещения ультразвуковых преобразователей. Механизм перемещения ультразвуковых преобразователей представляет собой кронштейн для крепления и позиционирования ультразвуковых преобразователей, который, при помощи шагового привода с червячным редуктором, совершает поступательное движение вдоль оси контролируемого изделия. Вращая изделие при помощи механизированной системы, проводят сканирование изделия путём перемещения катящихся преобразователей частотой 0,4 МГц вдоль оси изделия. Наличие расслоения в контролируемой области изделия определяют по уменьшению амплитуды сигнала от ультразвуковой волны ниже уровня 20% от высоты экрана дефектоскопа, как показано на фиг. 3б.

После завершения сканирования изделия катящимися ультразвуковыми преобразователями, проводят уточнение границ выявленных расслоений двумя ультразвуковыми дисковыми преобразователями SC2512 частотой 2,5 МГц с эластичными протекторами из силикона без использования контактной жидкости. Для этого соосно устанавливают и прижимают дисковые преобразователи по разные стороны контрольного образца, как показано на фиг. 4 (а, б). Проводят настройку чувствительности и развертки ультразвукового дефектоскопа. В случае подтверждения наличия расслоения определяют его границы, соосно переставляя оба преобразователя с шагом, равным половине ширины пьезопластины преобразователя, двигаясь от бездефектной зоны в зону расслоения. Границы расслоения определяют по уменьшению амплитуды сигнала на экране дефектоскопа в 2 раза относительно максимального значения величины амплитуды в бездефектной зоне, как показано на фиг. 5б.

Пример 2. Эксперимент проводят при указанных в примере 1 условиях и параметрах. Отличие состоит в том, что контролируют изделие из углепластика с переменной толщиной стенки от 1 до 10 мм катящимися пьезоэлектрическими преобразователями П113-КТ-20 частотой 2,5 МГц с эластичными протекторами, выполненными из силикона. После завершения сканирования изделия из углепластика катящимися ультразвуковыми преобразователями, проводят уточнение границ выявленных расслоений двумя ультразвуковыми дисковыми преобразователями SP5006 частотой 5 МГц с эластичными протекторами из латекса.

Использование предложенного способа позволит качественно повысить точность обнаружения дефектов типа нарушений сплошности внутри материала изделий переменной толщины из ПКМ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвукового контроля затесненных участков изделий из стеклопластика | 2023 |

|

RU2816862C1 |

| Способ неразрушающего контроля полимерного композиционного материала в многослойных конструкциях | 2023 |

|

RU2816684C1 |

| Способ контроля сплошности в многослойных клеевых соединениях элементов конструкций летательных аппаратов из разнородных материалов | 2020 |

|

RU2755565C1 |

| Ультразвуковой катящийся преобразователь для неразрушающего контроля | 2022 |

|

RU2787644C1 |

| Способ определения структурных характеристик изделий из полимерных композиционных материалов и устройство для его осуществления | 2023 |

|

RU2809932C1 |

| Способ определения модуля упругости стеклопластиков при ультразвуковом неразрушающем контроле | 2021 |

|

RU2760472C1 |

| Способ неразрушающего контроля монолитного листа совместно с клеевым слоем в многослойных конструкциях из полимерных композиционных материалов | 2018 |

|

RU2701204C1 |

| Способ ультразвукового неразрушающего контроля качества изделий из стеклопластиков | 2021 |

|

RU2760512C1 |

| Настроечный образец для акустического контроля изделий из полимерных композиционных материалов | 2023 |

|

RU2823177C1 |

| Настроечный образец для ультразвуковой дефектоскопии многослойных изделий | 2022 |

|

RU2791171C1 |

Использование: для ультразвукового контроля изделий переменной толщины из полимерных композиционных материалов. Сущность изобретения заключается в том, что осуществляют вращение контролируемого изделия одновременно с продольным перемещением ультразвуковых пьезоэлектрических преобразователей с помощью механизированной системы, обнаружение внутренних дефектов в материале изделия по амплитуде прошедших через стенку изделия ультразвуковых волн, не превышающей установленный уровень амплитуды, при этом перед проведением ультразвукового контроля устанавливают уровень амплитуды по контрольному образцу с имитаторами дефектов, а сам контроль выполняют двумя катящимися ультразвуковыми преобразователями частотой от 0,4 до 2,5 МГц с эластичными протекторами, расположенными с двух сторон стенки контролируемого изделия по нормали к его поверхности, а также с учётом его формы, при этом уменьшение амплитуды ультразвуковых волн ниже уровня, установленного по контрольному образцу с имитаторами дефектов, указывает на наличие дефекта в материале контролируемого изделия, границы которого далее определяют в ручном режиме по уменьшению амплитуды ультразвуковых волн в 2 раза относительно максимального её значения в области контролируемого изделия без дефекта с помощью двух прямых преобразователей частотой от 0,4 до 5 МГц с эластичными протекторами, соосно расположенными с двух сторон стенки контролируемого изделия. Технический результат: повышение точности обнаружения дефектов типа нарушений сплошности внутри материала изделий переменной толщины из полимерных композиционных материалов. 2 з.п. ф-лы, 5 ил.

1. Способ ультразвукового контроля изделий переменной толщины из полимерных композиционных материалов, включающий в себя вращение контролируемого изделия одновременно с продольным перемещением ультразвуковых пьезоэлектрических преобразователей с помощью механизированной системы, обнаружение внутренних дефектов в материале изделия по амплитуде прошедших через стенку изделия ультразвуковых волн, не превышающей установленный уровень амплитуды, отличающийся тем, что перед проведением ультразвукового контроля устанавливают уровень амплитуды по контрольному образцу с имитаторами дефектов, а сам контроль выполняют двумя катящимися ультразвуковыми преобразователями частотой от 0,4 до 2,5 МГц с эластичными протекторами, расположенными с двух сторон стенки контролируемого изделия по нормали к его поверхности, а также с учётом его формы, при этом уменьшение амплитуды ультразвуковых волн ниже уровня, установленного по контрольному образцу с имитаторами дефектов, указывает на наличие дефекта в материале контролируемого изделия, границы которого далее определяют в ручном режиме по уменьшению амплитуды ультразвуковых волн в 2 раза относительно максимального её значения в области контролируемого изделия без дефекта с помощью двух прямых преобразователей частотой от 0,4 до 5 МГц с эластичными протекторами, соосно расположенными с двух сторон стенки контролируемого изделия.

2. Способ по п. 1, отличающийся тем, что в качестве контрольного образца с имитаторами дефектов используются образцы с извлеченными закладными элементами.

3. Способ по п. 1, отличающийся тем, что эластичный протектор выполнен из материала с низким коэффициентом затухания ультразвуковых волн, например силикона, полиуретана, латекса.

| Будадин О.Н., Кутюрин В.Ю., Борисенко В.В., Автоматизированный ультразвуковой неразрушающий контроль сложнопрофильных изделий из полимерных композиционных материалов, Контроль | |||

| Диагностика, 2007, N 4 | |||

| с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2018 |

|

RU2686488C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЯ, ИМЕЮЩЕГО СЛОЖНЫЙ КОНТУР | 2008 |

|

RU2469311C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2461820C1 |

| US 4346599 A, 31.08.1982 | |||

| WO 9913327 A1, 18.03.1999. | |||

Авторы

Даты

2023-06-02—Публикация

2023-01-25—Подача