Изобретение относится к обработке металлов давлением и может быть использовано для удаления с поверхности горячекатаной полосы при ее прокатке.

Наиболее близким к предлагаемому техническому решению по технической сущности и достигаемому результату, по мнению авторов, является способ удаления окалины по а.с. СССР 392999, кл. В 21 В 45/08, включающий подачу струи охладителя через сопла в поперечном направлении к движущейся полосе, создание зоны локализации струи по ширине последней.

Недостатком известного технического решения является низкая эффективность удаления окалины с поверхности горячекатаной полосы. Это обусловлено тем, что образующаяся паровая прослойка, которая возникает при испарении охладителя, контактирующего с горячим металлом, уменьшает интенсивность теплоотвода в зоне локализации струи, а вместе с ним и интенсивность отделения окалины от поверхности полосы. Повышение степени турбулизации в зоне локализации струи интенсифицирует процесс теплоотвода в ней за счет разрушения образующейся паровой прослойки и достижения максимальных теплоотдачи и скорости охлаждения окалины.

Задача, на решение которой направлено предлагаемое техническое решение, - повышение эффективности удаления окалины с поверхности горячекатаной полосы за счет повышения степени турбулизации охладителя во входной части зоны локализации. При этом достигается возможность получения такого технического результата, как повышение качества горячекатаного проката за счет снижения количества отбракованного металла, в том числе с дефектом "вкатанная окалина", и снижение себестоимости производства горячекатаной полосы. Вышеуказанные недостатки исключаются тем, что в способе удаления окалины с горячекатаной полосы, включающем подачу струи охладителя через сопла в поперечном направлении к движущейся полосе и создание зоны локализации струи по ширине последней, подачу струи охладителя через сопла в зону локализации ведут со смещением от ее середины в поперечном сечении в направлении, противоположном направлению прокатки.

Сопоставительный анализ предложенного технического решения по сравнению с прототипом показывает, что заявляемое решение и отличается возможностью повышения степени турбулизации охладителя в локализованной зоне путем подачи струи последнего через сопла в упомянутую зону со смещением от ее середины в поперечном сечении в направлении, противоположном направлению прокатки. Отсюда следует, что предложенное техническое решение соответствует критерию изобретения "Новизна".

Сравнительный анализ предложенного технического решения не только с прототипом, но и с другими техническими решениями не позволил выявить существенные признаки, присущие заявляемому решению. Отсюда следует, что заявленная совокупность существенных отличий обеспечивает получение вышеуказанного технического результата, что, по мнению авторов, соответствует критерию изобретения "Изобретательский уровень".

Предлагаемое техническое решение будет понятно из следующего описания и приложенных к нему чертежей:

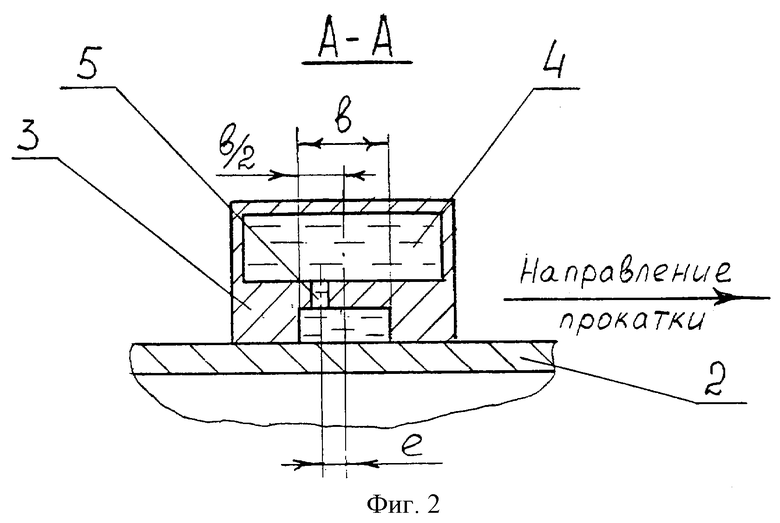

На фиг.1 изображена схема осуществления предлагаемого. способа;

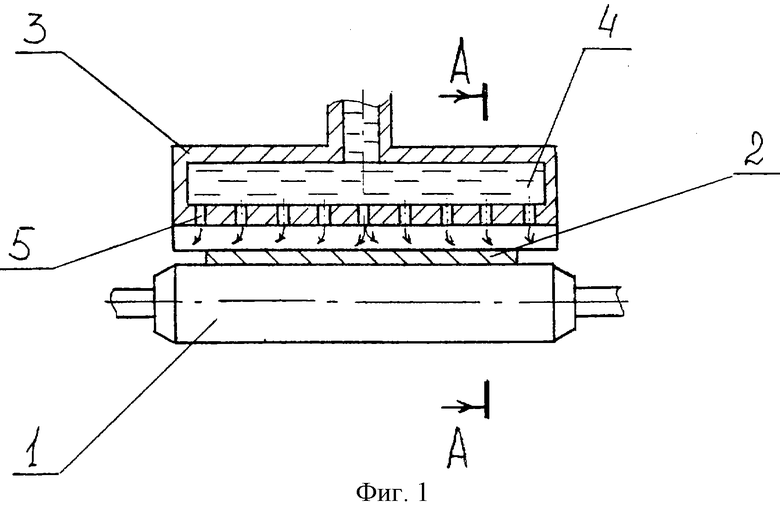

на фиг.2 изображен разрез А-А фиг.1.

Способ удаления окалины с горячекатаной полосы осуществляется следующим образом.

При движении по роликам 1 полосы 2 и входе ее в рабочую зону коллектор 3 прижимается к обрабатываемой поверхности и одновременно подается охладитель 4 под низким давлением. При этом через сопла 5 охладитель 4 поступает в поперечном направлении к движущейся обрабатываемой поверхности по закрытому каналу (зоне локализации), образованному рабочими поверхностями коллектора 3 и горячекатаной полосой 2. По мере перемещения полосы 2 ее обрабатываемая поверхность последовательно проходит (рабочую) зону локализации под закрытым каналом и взаимодействует с охладителем. При этом происходит интенсивное охлаждение окалины, развиваются температурные напряжения, окалина отделяется от поверхности горячекатаной полосы 2 и по закрытому каналу выносится в поперечном направлении к движущейся обрабатываемой поверхности.

По мере выхода горячекатаной полосы 2 из-под коллектора 3 последний поднимается в исходное положение и подача охладителя 4 прекращается.

При подходе следующей горячекатаной полосы 2 цикл обработки повторяется.

Если вести подачу струи охладителя 4 через сопла 5 в зону локализации со смещением -е- от ее середины в поперечном сечении (см. фиг.2) в направлении, противоположном направлению прокатки, то повышается степень турбулизации охладителя во входной части зоны локализации, что способствует дополнительному разрушению паровой прослойки, в результате чего интенсифицируется процесс теплоотвода в упомянутой зоне и увеличивается скорость охлаждения окалины, и, как следствие, повышается эффективность удаления последней с поверхности горячекатаной полосы.

Пример.

На ОАО "Новолипецкий металлургический комбинат" в листопрокатном цехе 3 полоса из стали марки 08Ю толщиной 38 мм, шириной 1800 мм с температурой 980oС перед прокаткой в чистовой группе клетей широкополосного стана 2000 подвергается обработке по удалению окалины при скорости ее движения 0,7 м/сек. Усиление прижатия коллектора составляет 0,5 кгс/см2, а давление охладителя в коллекторе 0,12 кгс/см2. Охладитель подают в поперечном направлении к движущейся полосе в зону локализации (закрытый канал) шириной в = 20 мм, образованную рабочими поверхностями коллектора и полосы. Центральная ось каждого из сопел смещена относительно центра зоны локализации (канала) в поперечном сечении в направлении, противоположном направлению прокатки на величину е=5 мм.

Как показал выборочный анализ, проведенный после прокатки нескольких плавок металла, количество окалины, оставшейся на полосе по сравнению с ранее известным техническим решением, уменьшилось в среднем на 27%.

Таким образом, за счет повышения степени турбулизации охладителя во входной части зоны локализации повышается эффективность удаления окалины с поверхности горячекатаной полосы. Следовательно, задача, на решение которой направлено предложенное решение, выполняется.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ ОКАЛИНЫ С ГОРЯЧЕКАТАНОЙ ПОЛОСЫ | 2001 |

|

RU2211737C2 |

| СПОСОБ УДАЛЕНИЯ ОКАЛИНЫ С ГОРЯЧЕКАТАНОЙ ПОЛОСЫ | 2005 |

|

RU2284234C1 |

| СПОСОБ ОХЛАЖДЕНИЯ РАБОЧЕГО ВАЛКА СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2000 |

|

RU2183143C2 |

| СПОСОБ УДАЛЕНИЯ ОКАЛИНЫ С ДВИЖУЩЕЙСЯ СТАЛЬНОЙ ПОЛОСЫ | 2006 |

|

RU2310532C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2279937C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ШИРОКИХ ПОЛОС | 2005 |

|

RU2300431C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ВАЛКОВ КЛЕТИ КВАРТО | 1998 |

|

RU2131310C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЛОСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2239515C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2254181C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДИСКОВ ПИЛ ГОРЯЧЕЙ РЕЗКИ ПРОКАТА | 1997 |

|

RU2112053C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для удаления окалины с поверхности горячекатаной полосы при ее прокатке. Задача изобретения: повышение эффективности удаления окалины с поверхности горячекатаного проката. В способе удаления окалины с горячекатаной полосы, включающем подачу струи охладителя через сопла в поперечном направлении к движущейся полосе и создание зоны локализации струи по ширине последней, подачу струи охладителя через сопла в зону локализации ведут со смещением от ее середины в поперечном сечении в направлении, противоположном направлению прокатки. Изобретение обеспечивает повышение степени турбулизации охладителя во входной части зоны локализации струи. 2 ил.

Способ удаления окалины с горячекатаной полосы, включающий подачу струи охладителя через сопла в поперечном направлении к движущейся полосе и создание зоны локализации струи по ширине последней, отличающийся тем, что подачу струи охладителя через сопла в зону локализации ведут со смещением от середины в поперечном сечении в направлении, противоположном направлению прокатки.

| УСТРОЙСТВО для ГИДРОСБИВА ОКАЛИНЫ | 0 |

|

SU392999A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПРОВОЛОКИ | 1998 |

|

RU2120830C1 |

| Способ регулирования температуры полосы в очаге деформации | 1982 |

|

SU1026351A1 |

| Способ гидравлического удаления окалины с наружной поверхности горячедеформированных труб | 1989 |

|

SU1657246A1 |

| Устройство для сбива окалины с прокатываемой заготовки | 1954 |

|

SU101509A1 |

| ПЕПЕЛЬНИЦА | 1996 |

|

RU2105511C1 |

Авторы

Даты

2003-01-27—Публикация

2001-07-10—Подача