Изобретение относится к технологии отделки полосового проката и может быть использовано при удалении окалины с горячекатаной стали, например, при подготовке ее к последующей холодной прокатке.

После горячей прокатки поверхность полосовой стали покрыта слоем окалины, которая недопустима при холодной прокатке полос. Поэтому окалина с их поверхности удаляется различными способами, в том числе - механическими, которые часто являются предварительной операцией перед травлением стали, т.е. удаление окалины химическим путем (например, кислотное травление - см. книгу В.Ф.Зотова и В.И.Елина "Холодная прокатка металла", М., "Металлургия", 1988, с.157-159).

Известен способ удаления окалины с поверхности движущейся полосы, при котором окалину удаляют возвратно-поступательным перемещением валков в противоположные стороны относительно друг друга и в направлении, перпендикулярном движению полосы (см. а.с. СССР №816600, кл. В21В 45/04, опубл. в БИ №12, 1981 г.). Недостатком способа является повышенный износ валков частицами окалины (твердость которых, как правило, больше поверхностной твердости валков), что увеличивает производственные затраты.

Наиболее близким аналогом к заявляемому способу является технология удаления окалины по пат. ФРГ №2931229, кл. В21В 45/06 от 20.06.85.

Этот способ удаления окалины с движущейся стальной полосы заключается в S-образном огибании ею горизонтальных вращающихся роликов с цилиндрическими валками и характеризуется обжатием металла этими роликами при одновременном приложении к нему переднего и заднего натяжений с помощью также горизонтальных роликов.

Недостатком известной технологии является недостаточно полное удаление окалины с поверхности металла и повышенный износ роликов вследствие обжатия достаточно твердой (из-за наличия окалины) поверхности полосы, что повышает производственные затраты.

Технической задачей предлагаемого изобретения является повышение чистоты поверхности горячекатаных полос, предназначенных для последующей холодной прокатки, и сокращение производственных затрат.

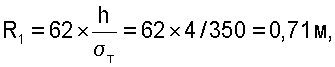

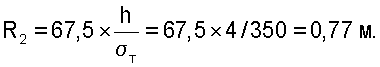

Для решения этой задачи в способе удаления окалины с движущейся стальной полосы, заключающемся в S-образном огибании полосой пар вращающихся роликов, поперечное сечение полосы дополнительно дважды изгибают этими роликами в противоположных направлениях по дуге окружности, принимая радиус изгиба в первой паре роликов R1=(60...64)×h/σт, м и во второй паре роликов R2=(65...70)×h/σт, м, где h - толщина полосы, мм, σт - ее предел текучести, МПа, при этом радиусы продольного изгиба по середине ширины полосы Rп=(70...85)×h, мм.

Приведенные математические выражения получены в результате обработки опытных данных и являются эмпирическими.

Сущность заявляемого технического решения заключается в дополнении продольного изгиба движущейся стальной полосы поперечным ее изгибом, причем, во-первых, в двух взаимно противоположных направлениях в вертикальной плоскости и, во-вторых, с различными величинами радиусов изгиба: В первой паре роликов меньше, чем во второй. Как показали опыты (см. ниже), такое сочетание продольно-поперечных изгибов значительно улучшает степень очистки полосовой стали от окалины, что благоприятно сказывается на последующей холодной прокатке металла.

При реализации предлагаемого способа предварительно, по сортаменту металла и его свойствам (точнее - по величине h/σт) определяют требуемые величины R1 и R2 для роликов, круговые образующие бочек которых выполняют с этими радиусами. Диаметры всех роликов могут быть одинаковыми и равными Rп. Перед началом осуществления операции удаления окалины обе пары роликов раздвигают по вертикали, пропуская через них полосу, S-образно огибающую ролики, с помощью задающих (тянущих) цилиндрических роликов. Затем изгибающие ролики сближают, делая зазор между ними равным номинальной толщине металла.

Опытную проверку найденного технического решения осуществляли на непрерывно-травильном агрегате (НТА) одного из листопрокатных цехов ОАО "Магнитогорский металлургический комбинат".

С этой целью перед входом в НТА были установлены две пары горизонтальных роликов с круговыми образующими их бочек, величины R1 и R2 которых варьировались (при постоянной величине Rп). Результаты опытной проверки оценивались по качеству поверхности холоднокатаной стали, полученной из испытуемых горячекатаных полос.

Наилучшие результаты (выход холоднокатаного металла I сорта в пределах 99,4...99,8%) при минимальных производственных затратах получены при реализации предлагаемой технологии. Отклонения от ее параметров (R1 и R2), а также использование других вариантов и известной технологии ухудшали достигнутые показатели.

Так, уменьшение величин радиусов поперечного изгиба до R1=(40...59)h/σт и R2=(45...64)h/σт приводило в ряде случаев к появлению продольных линий излома на полосах, которые не устранялись после травления на НТА и после холодной прокатки, что вынуждало отсортировку металла. Увеличение этих радиусов до R1=(65...75)×h/σт и R2=(71...80)×h/σт снижало степень очистки поверхности полос от окалины с известными отрицательными последствиями.

Аналогичным образом уменьшение радиусов Rп бочек изгибающих роликов вело в отдельных случаях к появлению поперечных линий излома, а увеличение Rп сверх рекомендуемых значений ухудшало очистку металла от окалины.

Однократное S-образное огибание роликов полосой и, соответственно, однократный изгиб ее поперечного сечения (при рекомендуемых Rп и R1 или R2) не давало нужного результата, а трехкратное практически не ухудшало степень очистки металла, но приводило к дополнительным производственным затратам. Не решал полностью поставленной задачи поперечный изгиб полос в одном направлении, а "замена местами" роликов с R1 и R2 вызывало остаточную желобчатость полосы, что затрудняло ее прохождение через НТА.

Очистка полос с использованием известного способа, взятого в качестве ближайшего аналога (см. выше), дало выход холоднокатаной стали I сорта не более 98,8%. Таким образом, опытная проверка подтвердила приемлемость найденного технического решения для достижения поставленной цели и его преимущества перед известным способом удаления окалины.

По данным Центральной лаборатории контроля ОАО "ММК" использование настоящего изобретения при производстве полосовой стали позволит повысить выход проката I сорта не менее чем на 0,5 абс.%, и снизить производственные затраты ориентировочного на 5%.

Пример конкретного выполнения

Горячекатаная полосовая сталь с h=4 мм и σт=350 МПа пропускается с S-образным огибанием двух пар роликов, в которых дважды изгибается в поперечном направлении по радиусам

Радиус бочек изгибающих роликов на середине их длины Rп=77,5×h=77,5×4=310 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРАВКИ ШИРОКИХ ГОРЯЧЕКАТАНЫХ ПОЛОС И СПОСОБ ИХ ПРАВКИ | 2008 |

|

RU2390396C1 |

| СПОСОБ ФОРМИРОВАНИЯ РУЛОНА ТРАВЛЕНОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2277988C1 |

| Устройство для изменения направления движущейся полосы | 1991 |

|

SU1787601A1 |

| СПОСОБ ПОДГОТОВКИ К ТРАВЛЕНИЮ ГОРЯЧЕКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 2001 |

|

RU2183516C1 |

| ЗАДАЮЩАЯ КЛЕТЬ НЕПРЕРЫВНОГО ПОЛОСОВОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2006 |

|

RU2325961C1 |

| СПОСОБ ДРЕССИРОВКИ ГОРЯЧЕКАТАНОГО СТАЛЬНОГО ЛИСТА | 2001 |

|

RU2183515C1 |

| УСТРОЙСТВО ДЛЯ НАТЯЖЕНИЯ ДВИЖУЩЕЙСЯ ПОЛОСЫ | 2007 |

|

RU2354473C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ НИЗКОУГЛЕРОДИСТОЙ ПОЛОСОВОЙ СТАЛИ | 2000 |

|

RU2191080C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ ГОРЯЧЕОЦИНКОВАННОЙ ПОЛОСЫ | 2005 |

|

RU2310528C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ | 1999 |

|

RU2164248C2 |

Способ предназначен для повышения чистоты поверхности горячекатаных полос, предназначенных для последующей холодной прокатки при сокращении производственных затрат. Способ заключается в S-образном огибании движущейся полосой пар вращающихся роликов, Полнота удаления окалины и уменьшение износа роликов достигаются за счет того, что поперечное сечение полосы дополнительно дважды изгибают этими роликами в противоположных направлениях по дуге окружности, принимая радиус изгиба в первой паре роликов R1=(60...64)×h/σт, м и во второй паре роликов R2=(65...70)×h/σт, м, где h - толщина полосы, мм, σт - ее предел текучести, МПа, а радиусы продольного изгиба по середине ширины полосы могут быть Rп=(70...85)×h, мм, 1 з.п. ф-лы.

| DE 2931229 А, 06.03.1980 | |||

| Окалиноломатель для полосы | 1990 |

|

SU1750765A1 |

| СПОСОБ УДАЛЕНИЯ ОКАЛИНЫ С ПОВЕРХНОСТИ ШИРОКИХ ПОЛОС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2164183C2 |

| Устройство для очистки круглого проката от окалины | 1988 |

|

SU1572724A1 |

Авторы

Даты

2007-11-20—Публикация

2006-04-25—Подача