Изобретение относится к технологическому оборудованию в области изготовления изделий раздувом и может быть использовано для формования различных изделий, в частности, из термопластичных материалов.

Уровень техники

Известно устройство для изготовления изделий типа бутылок раздувом из предварительно нагретых термопластичных заготовок (преформ), содержащее полуформы с механизмом их перемещения, устройство для растягивания и выдува преформы, которые установлены на несущей конструкции (патент RU 2129957 С1, В 29 С 49/28). Данное устройство имеет значительные массогабаритные характеристики.

В качестве наиболее близкого аналога выбрано устройство для изготовления изделий раздувом, содержащее несущую конструкцию, две полуформы, установленные с возможностью перемещения и образующие при своем смыкании пресс-форму, устройство перемещения полуформ, узел растягивания преформы и выдува (патент US 4334852, В 29 С 17/07, опубл. 15.06.82). Узел растягивания преформы жестко прикреплен к опоре, которая посредством стержней также жестко крепится к несущей конструкции. Недостатками этой и других известных установок является сложность и вследствие этого невысокая надежность средств удержания.

Сущность изобретения

Задача, на решение которой направлено изобретение: разработка и создание технологического оборудования для формования пустотелых изделий из пластических материалов, обладающего улученными характеристиками.

В ходе решения данной задачи появляется возможность получения совокупности технических результатов, состоящих в том, что предлагаемая конструкция устройства исключает необходимость использования дополнительных опор для установки узла закрепления, растягивания и выдува преформы, т.е. для работы устройства необходимо предусмотреть только место для размещения полуформ пресс-формы; функциональные преимущества компоновки предлагаемого устройства, обусловленной конструкцией, позволяют встраивать его в существующие технологические линии с наименьшими затратами; также достигается упрощение и повышение надежности работы узла, удерживающего полуформы от размыкания в процессе выдува изделия.

Указанная совокупность технических результатов достигается тем, что устройство для изготовления изделий раздувом содержит несущую конструкцию, по крайней мере две полуформы, установленные с возможностью перемещения и образующие при своем смыкании формующую полость, устройство перемещения полуформ, узел закрепления, растягивания и выдува преформы, при этом удержание полуформ от размыкания осуществляют с помощью по крайней мере одного электромагнита, узел закрепления, растягивания и выдува преформы установлен на платформе, подвешенной качелеобразно к полуформам.

Отличительной особенностью предлагаемого устройства является то, что удержание полуформ от размыкания осуществляют посредством электромагнитного поля, создаваемого электромагнитом, а узел закрепления, растягивания и выдува преформы установлен под полуформами на подвижной платформе, подвешенной качелеобразно к полуформам, т.е. кинематически связанной с полуформами.

Целесообразно, чтобы узел закрепления, растягивания и выдува был установлен с возможностью его подвода к формующей полости, например, посредством поджимного пневмо- или гидроцилиндра, расположенного на платформе.

Целесообразно выполнить платформу подвешенной к полуформам с помощью по крайней мере двух стержней, одни концы которых связаны с полуформами, а другие связаны с платформой.

Целесообразно, чтобы стержни были связаны с полуформами и платформой шарнирно.

Целесообразно, чтобы стержни были связаны с полуформами и платформой соединением типа "серьга".

Перечень фигур чертежей

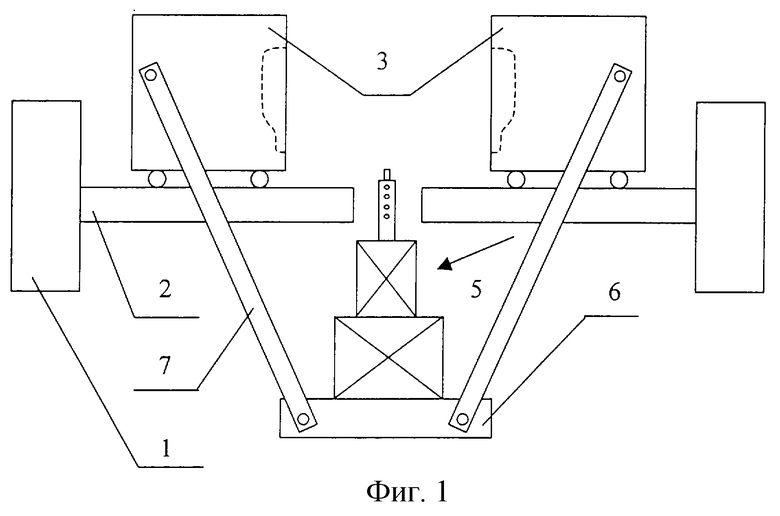

На фиг.1 представлен общий вид устройства в исходном положении.

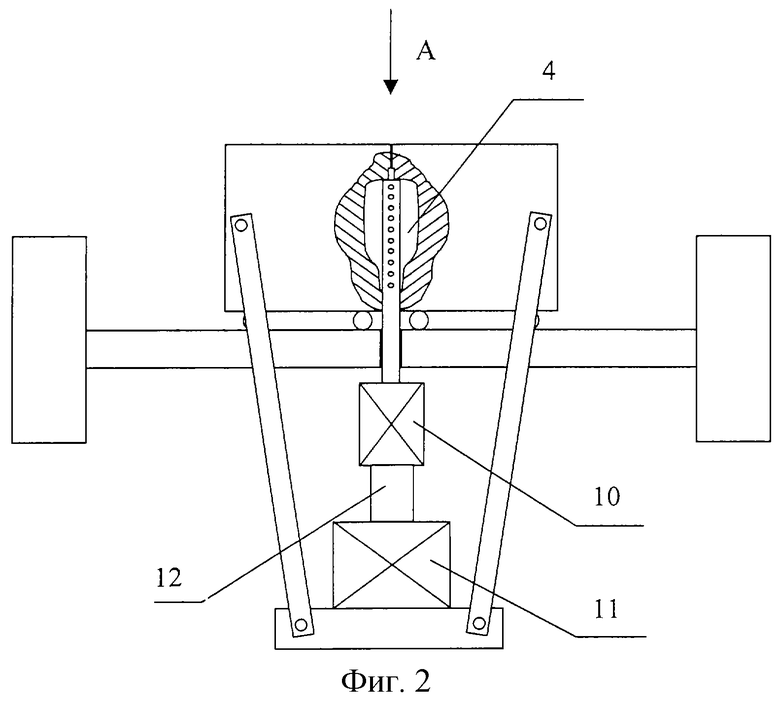

На фиг.2 представлен общий вид устройства в процессе выдува изделия.

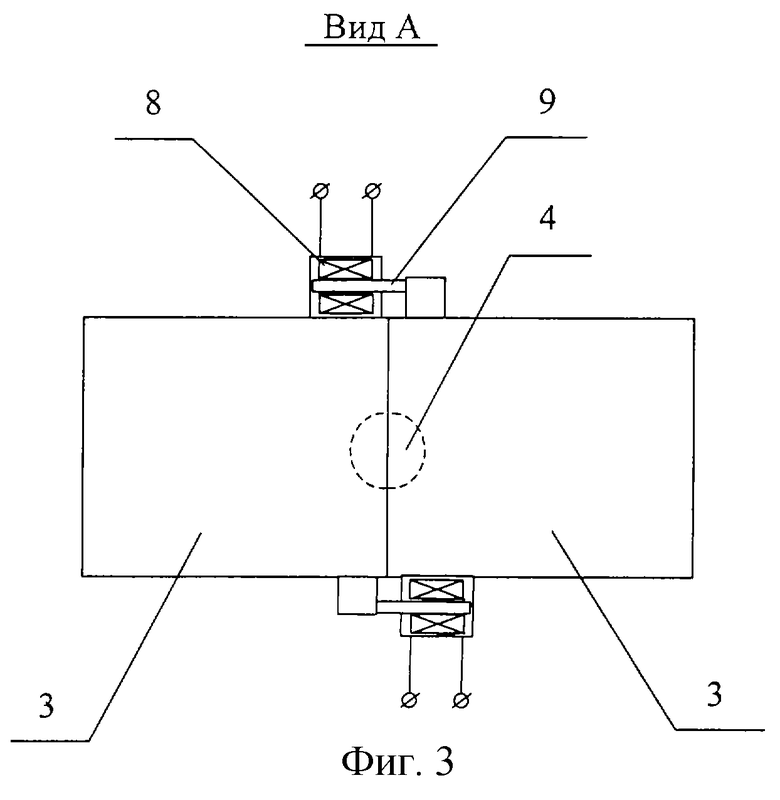

На фиг. 3 представлена схема узла удержания от размыкания полуформ в процессе выдува.

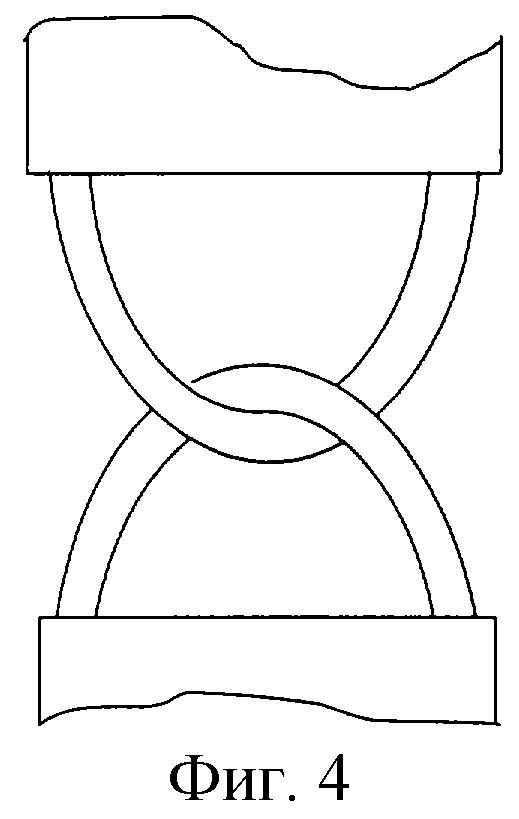

На фиг.4 представлено соединение проушина-серьга.

Сведения, подтверждающие возможность осуществления изобретения.

Устройство для изготовления изделий раздувом содержит несущую конструкцию 1, имеющую направляющие 2, на которых с возможностью перемещения установлены полуформы 3. Полуформы перемещаются под действием соответствующего устройства (не показано). При своем смыкании полуформы образуют формующую полость 4, форма которой соответствует форме получаемых изделий. Устройство содержит узел 5 закрепления, растягивания и выдува преформы (заготовки), установленный на платформе 6, которая подвешена качелеобразно под полуформами на стержнях 7. Одни концы стержней 7 закрепляются на полуформах, другие - на платформе, например, шарнирно. На фиг.4 показано закрепление стержней с помощью соединения проушина-серьга.

В общем случае число полуформ 3 или стержней 7 может быть больше двух.

Устройство содержит узел удержания полуформ 3 от размыкания в процессе формования изделия, представляющий собой электромагнит, имеющий катушку 8, жестко закрепленную на одной из полуформ 3, и сердечник 9, жестко закрепленный на другой полуформе. В зависимости от потребной величины силы удержания можно установить более одного электромагнита. Предпочтительно разместить по крайней мере два электромагнита симметрично на боковых поверхностях полуформ, как это показано на фиг.3.

Конструкции полуформ, механизма их перемещения и узла закрепления, растягивания и выдува могут быть любыми известными из уровня техники и не являются предметом притязаний. В частности, узел закрепления, растягивания и выдува может содержать средство закрепления (запечатывания) преформы (не показано), в ряде случаев герметизатор (не показан), растягивающий пневмо- или гидроцилиндр 10, например, с полым перфорированным штоком, через отверстия которого под давлением подается воздух от соответствующего устройства (не показано), обеспечивающего формование изделия.

Одной из компоновочных схем может являться схема, при которой растягивающий цилиндр 10 установлен непосредственно на платформу 6. Тогда на верхний торец этого растягивающего цилиндра устанавливается поджимной гидро- или пневмоцилиндр, шток которого выполнен в виде полого цилиндра и снабжен средством закрепления преформы на полуформах и при необходимости герметизатором. В этом случае шток растягивающего цилиндра 10 проходит внутри полого поджимного штока.

Однако наиболее предпочтительной является компоновка (фиг.1, 2), при которой средство закрепления преформы и герметизатор (не показаны) устанавливаются на верхнем торце растягивающего цилиндра 10, а сам растягивающий цилиндр 10 устанавливается на шток 12 поджимного пневмо- или гидроцилиндра 11, обеспечивающего поджатие растягивающего цилиндра 10 к полуформам. Растягивающий цилиндр 10 может быть связан со штоком поджимного цилиндра 11 кинематически. Такое размещение позволит уменьшить потребную длину растягивающего штока и в ряде случаев уменьшить металлоемкость устройства.

Устройство работает следующим образом.

В исходном положении (см. фиг.1) полуформы 3 разведены и пространство формующей полости 4 доступно для установки в нее преформы (заготовки) любым известном способом. Очевидно, что в этот момент платформа 6 с установленным на ней узлом закрепления, растягивания и выдува преформы 5 занимает крайнее верхнее положение.

После того как преформа установлена в формующей полости, полуформы под действием соответствующего устройства (не показано) начинают перемещаться навстречу друг другу вплоть до своего смыкания. Таким образом, преформа установлена и подготовлена к дальнейшему формованию. Это положение показано на фиг.2.

В момент смыкания полуформ 3 на катушку 8 электромагнита подается напряжение, что приводит к образованию электромагнитного поля, втягивающего сердечник 9 в катушку и удерживающего его в таком положении. Поскольку и катушка 8, и сердечник 9 жестко закреплены на разных полуформах, то обеспечивается удержание полуформ 3 от размыкания в процессе формования. Необходимо, чтобы величина усилия, развиваемого электромагнитом, была больше, чем сила, обусловленная давлением в формующей полости в процессе формования. Однако слишком большая сила смыкания полуформ вызывает их быстрый износ по поверхности контакта, что снижает точность изделий. Следует отметить, что при подаче воздуха внутрь преформы возникающие при этом размыкающие полуформы усилия не остаются постоянными величинами, а претерпевают пульсации, обусловленные как случайными, так и систематическими факторами. В связи с этим экспериментально установлено, что отношение размыкающей силы, обусловленной давлением внутри формующей полости в процессе выдува изделия, к смыкающей силе, развиваемой электромагнитом, не должно быть более 0,97. В частности, оптимальным является отношение от 0,35 до 0,97.

После этого (в случае применения предпочтительной компоновки, описанной выше) или одновременно с этим шток 12 поджимного цилиндра подводит растягивающий цилиндр 10 к полуформам. Установленные на верхнем торце растягивающего цилиндра 10 средство закрепления преформы и герметизатор (не показаны) взаимодействуют с преформой обычным образом, герметизируя и закрепляя ее на полуформах. Шток растягивающего цилиндра входит в формующую полость и воздействует на преформу (заготовку) обычным образом, осуществляя стандартную технологическую операцию растягивания преформы.

Очевидно, что в момент смыкания полуформ 3 платформа 6 занимает свое крайнее нижнее положение.

После этого в соответствии с технологическим процессом внутрь преформы под определенным давлением и температурой подается воздух от соответствующего устройства (не показано) любым известным способом и заготовка принимает форму формующей полости 4.

После операции формования электромагнит выключается, шток растягивающего цилиндра 10 и сам растягивающий цилиндр опускаются и полуформы 3 под действием устройства их перемещения расходятся. После этого готовое изделие вынимают. Далее весь процесс повторяется.

Таким образом, предлагаемое устройство представляет собой автономный технологический модуль, поскольку он представляет собой конструктивно одно целое и для его установки необходимо предусмотреть только место для перемещения полуформ. Как следует из описания устройства, все составляющие его элементы конструктивно связаны между собой, обеспечивая цельность устройства. Это достигается тем, что платформа, несущая узел растягивания преформы и выдува изделия, имеет кинематическую связь с полуформами, обеспечивающую согласованное перемещение полуформ с платформой.

Кроме этого, появляется возможность получения дополнительного технического результата, состоящего в упрощении монтажа устройства и ускорении пусконаладочных работ после его перевозки, ремонта, перерегулировки и т.д., поскольку конструктивная кинематическая связь элементов устройства однозначно определяет взаимное расположение составляющих элементов. Наладка устройства может быть проведена непосредственно на предприятии производителя и при транспортировке устройства практически не изменится.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ РАЗДУВОМ | 2002 |

|

RU2213660C1 |

| УСТРОЙСТВО ДЛЯ СМЫКАНИЯ ПРЕСС-ФОРМЫ | 2008 |

|

RU2390413C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ИЗДЕЛИЙ РАЗЛИЧНОЙ ЕМКОСТИ | 1999 |

|

RU2140853C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ИЗДЕЛИЙ | 1998 |

|

RU2129957C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЕМКОСТЕЙ ИЗ ПЛАСТМАССЫ | 1998 |

|

RU2139190C1 |

| СПОСОБ УДЕРЖАНИЯ ПРЕСС-ФОРМЫ ОТ РАЗМЫКАНИЯ ПРИ ФОРМИРОВАНИИ ИЗДЕЛИЙ | 2001 |

|

RU2184654C1 |

| АВТОМАТ ДЛЯ ВЫДУВА ПЭТ-ТАРЫ | 2011 |

|

RU2458793C2 |

| ВЫДУВНАЯ ПРЕСС-ФОРМА ИЗМЕНЯЕМОГО ОБЪЕМА | 2001 |

|

RU2237576C2 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ИЗДЕЛИЙ | 2005 |

|

RU2297913C1 |

| УСТРОЙСТВО ДЛЯ СМЫКАНИЯ И РАЗМЫКАНИЯ ПОЛУФОРМ ЭКСТРУЗИОННО-ВЫДУВНОГО АВТОМАТА | 1994 |

|

RU2087312C1 |

Изобретение относится к технологическому оборудованию и предназначено для получения изделий типа бутылок и т.д. методом выдува. Устройство содержит несущую конструкцию 1 с направляющими 2, полуформы 3, установленные с возможностью перемещения и образующие при своем смыкании пресс-форму, устройство перемещения полуформ, узел растягивания и выдува преформы 5. Удержание полуформ 3 от размыкания осуществляют с помощью электромагнита, катушка которого жестко закреплена на одной из полуформ, а сердечник жестко закреплен на другой полуформе. Узел 5 растягивания и выдува установлен на платформе 6, подвешенной качелеобразно к полуформам с помощью стержней 7. Технический результат: упрощение и повышение надежности удержания полуформ от размыкания, расширение технологических возможностей. 4 з.п. ф-лы, 4 ил.

| US 4334852 А, 15.06.1982 | |||

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ИЗДЕЛИЙ | 1998 |

|

RU2129957C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЕМКОСТЕЙ ИЗ ПЛАСТМАССЫ | 1998 |

|

RU2139190C1 |

| УСТРОЙСТВО для ОБЕСПЕЧЕНИЯ НЕПРЕРЫВНОЙ СВЯЗИ ПОДВИЖНЫХ ОБЪЕКТОВ С ЦЕНТРАЛЬНОЙ СТАНЦИЕЙ | 0 |

|

SU290858A1 |

| DE 3715160 А1, 19.11.1987. | |||

Авторы

Даты

2003-01-27—Публикация

2002-03-05—Подача