Пресс-форма изменяемого объема предназначена для изготовления маломерных емкостей различной вместимости от 0,33 до 2-х литров на устройствах выдува из разогретых преформ на основе полиэтилентерефталата (ПЭТ).

Исходя из потребностей спроса производство тары из ПЭТ должно удовлетворять ассортиментному показателю и, в частности, предложению емкостей различной вместимости.

Пресс-формы известных патентованных устройств выдува емкостей из ПЭТ имеют формирующий узел, состоящий из комплекта сменных парных полуформ фиксированного объема, т.е. каждому объему емкости должна соответствовать парная полуформа. Следовательно, изменение объема тары диктует необходимость изготовления соответствующей ему пресс-формы и непростой переналадки формирующего узла.

Изготовление пресс-формы процесс трудоемкий, дорогостоящий и материалоемкий. Масса парной полуформы для выдува емкостей составляет по данным каталога 2001 г. фирмы “Продвижение” 50 кг.

В RU 2140853 C1, 10.11.1999 для пустотелых изделий различной вместимости методом раздува преформ предлагается монтаж комплекта сменных парных полуформ на станине с механизмом их перемещения. Предложение можно считать попыткой решения проблемы выдува емкостей различного объема. Однако оно существенно усложняет конструктивное исполнение устройства выдува при жесткой привязке к объему некоторого количества парных полуформ.

К изложенному следует добавить ручную выгрузку готовых изделий после размыкания парных полуформ, как правило двухместных. Исключение составляет разработка RU 2172247 C1, 20.08.2001, в которой описано использование манипулятора для загрузки - выгрузки, но одноместной пресс-формы.

Необходимо также отметить, что парные полуформы в процессе выдува нуждаются в обязательном принудительном водяном охлаждении.

Следовательно, напрашивается производственная потребность в универсальной пресс-форме, которая могла бы успешно конкурировать с парным сменным комплектом полуформ.

В предлагаемом изобретении заложены особенности конструктивного исполнения, позволяющие:

- заменить комплект сменных парных полуформ при изготовлении маломерных емкостей различной вместимости до двух литров;

- снизить материалоемкость и трудозатраты на изготовление;

- увеличить производительность устройства выдува;

- исключить водяное охлаждение и ручную выгрузку готовых изделий.

Пресс-форма изменяемого объема состоит из верхней и нижней формообразующих частей, конструктивное исполнение которых иллюстрируется чертежами:

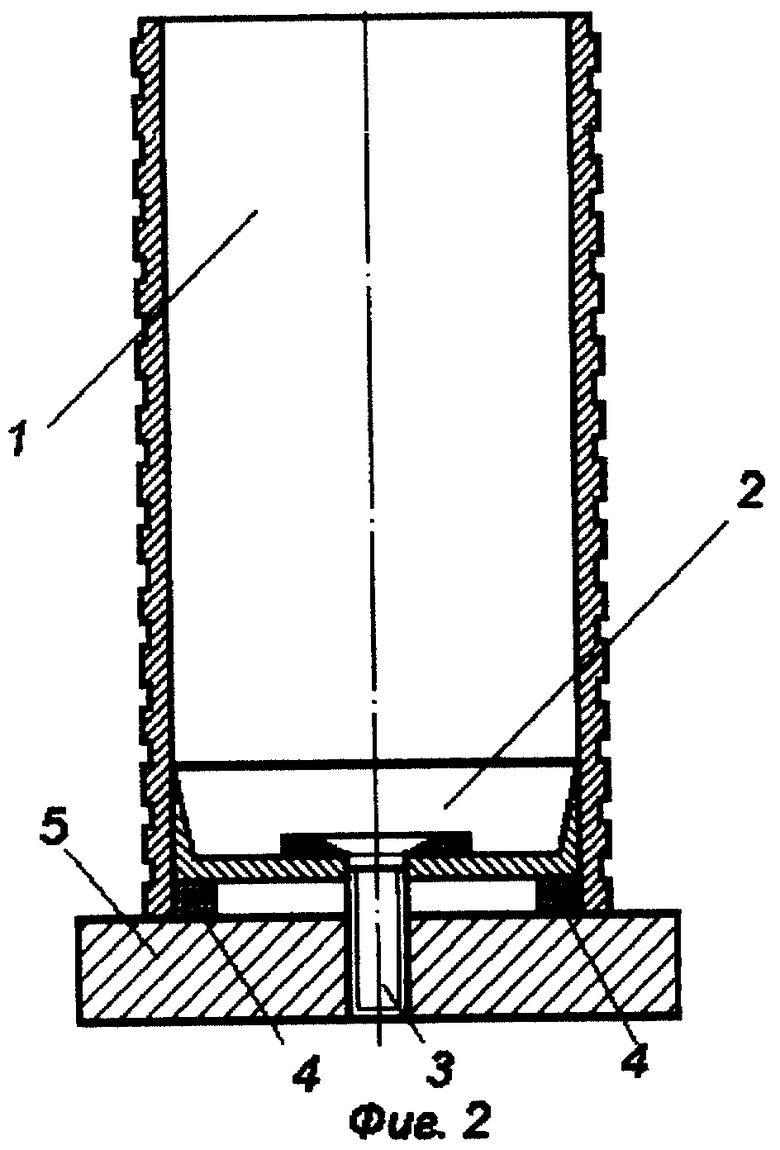

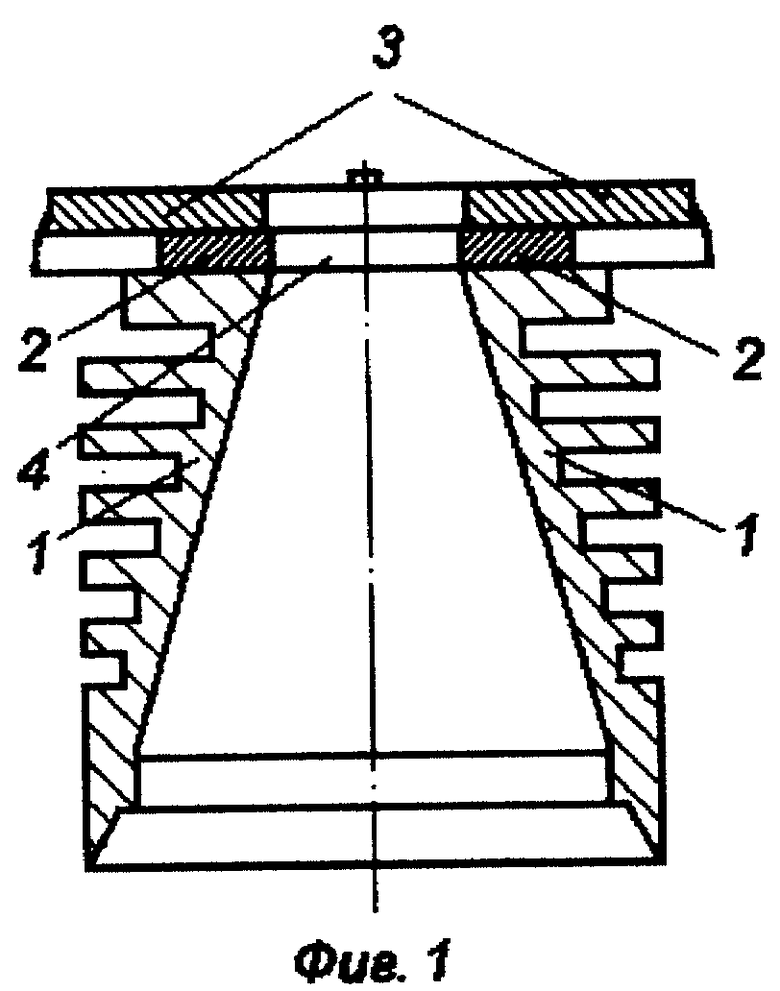

фиг.1 - разрез верхней формообразующей части;

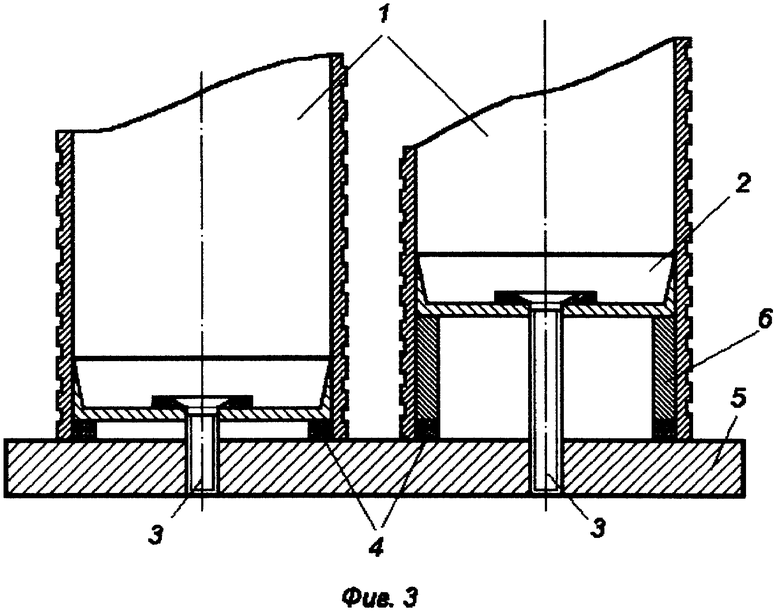

фиг.2 - разрез нижней формообразующей части;

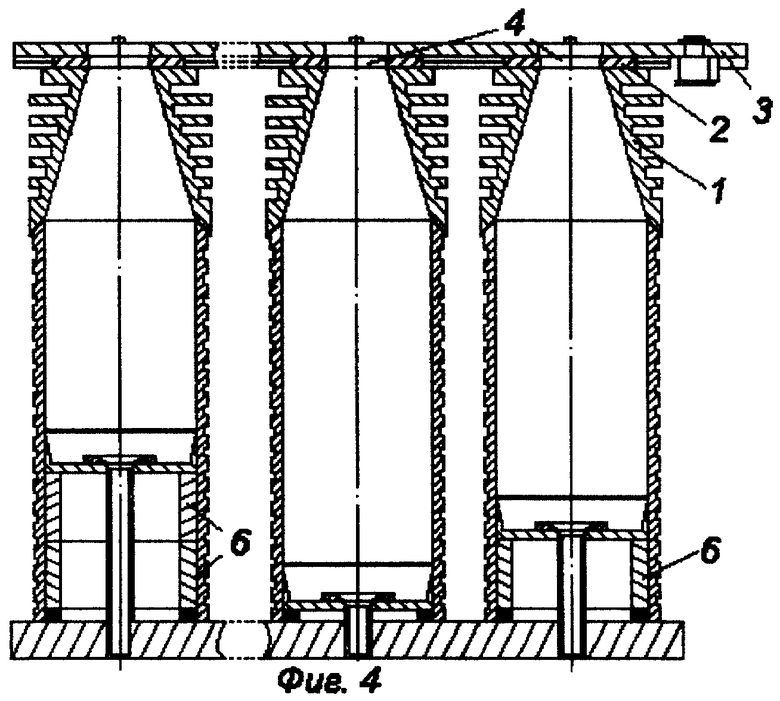

фиг.3 - уменьшение объема формообразования тары;

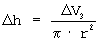

фиг.4 - вариант размещения блока из двух или четырех пресс-форм на плите устройства выдува.

Верхняя формообразующая часть (фиг.1) имеет внутреннюю конусообразную поверхность и наружные радиальные проточки с ребрами, образующими радиатор 1 для увеличения площади теплоотдачи.

Нижняя формообразующая часть выполнена в виде цилиндра 1 (фиг.2), который надвинут на донышко (розетку) 2. Донышко болтом 3 жестко укреплено на плите 5 устройства выдува. Основание донышка опирается на кольцо 4, которое приварено к внутренней поверхности цилиндра 1, чем обеспечивается жесткость и устойчивость конструкции нижней формообразующей части. Донышко может перемещаться внутри цилиндра 1 вдоль его геометрической оси симметрии. Художественная форма донышка (розетки) выбирается из условия обеспечения заданного рисунка дна емкости (бутылки) и ее устойчивого положения в заполненном состоянии.

Внешняя поверхность цилиндра имеет радиальные проточки и ребра, которые способствуют отдаче тепла, получаемого от разогретых преформ при выдуве емкостей.

Работа пресс-формы ориентирована на соединении верхней части с нижней для получения замкнутого объема формообразования. Для этого верхняя формообразующая часть закреплена неподвижно на плите 3 (фиг.1) устройства выдува. Подвижная нижняя часть пресс-формы перемещается усилием пневмоцилиндра до стыковки с верхней и образования формообразующего объема. В этом состоянии обе части удерживаются в процессе выдува запирающим механизмом устройства. Разогретые заготовки загружаются в открытую горловину 4 (фиг.1) формообразующего объема, где происходит их позиционирование с помощью зажимов 2 (фиг.1, фиг.4) устройства выдува. По завершении выдува нижняя часть пресс-формы автоматически расстыковывается с верхней и опускается. Готовое изделие удерживается за горловину верхней конусообразной части зажимами 2 устройства выдува. После открытия зажимов готовое изделие под собственным весом выпадает из верхней конусообразной части пресс-формы, чем исключается ручная выгрузка, повышается безопасность работы, и сокращается время цикла выдува.

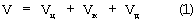

Перемещение донышка вдоль геометрической оси цилиндра предоставляет уникальную возможность изготавливать емкости различной вместимости. Внутренний объем V пресс-формы складывается из суммы объемов цилиндрической части Vц, конусообразной Vк и донышка Уд, т.е.

.

.

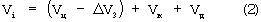

Конструктивное воплощение идеи изменяемого объема ориентируется на более целесообразное решение - использование цилиндрической части пресс-формы. Следовательно, если необходимо уменьшить исходный объем на заданную величину ΔV3, то вновь полученный объем

.

.

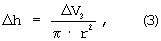

Перемещение донышка рассчитывается по формуле

где r - радиус цилиндрической части;

π - число, равное 3,14.

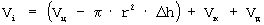

Окончательно, с учетом (3) имеем

.

.

Таким образом, выточив мерные кольца внешним радиусом r, шириной Δh и подставляя их под донышко, реализуем идею переменности объема с помощью одной и той же пресс-формы (фиг.3), где а - положение донышка 2, соответствующее объему V; б - изменение положения донышка 2 с помощью мерного кольца для получения объема Vi.

Нет необходимости в подтверждении очевидного факта о существенной разнице затрат на изготовление мерных колец и комплекта сменных парных полуформ.

Изложенная особенность конструктивного решения позволяет организовать выпуск емкостей различной вместимости за один цикл без сложной переналадки. Авторами реализована эта возможность, базирующаяся на конструктивной особенности изобретения, установкой блока из двух или четырех пресс-форм в один ряд (фиг.4) на плите полуавтомата выдува разработки Научно-производственного предприятия “Спецпромавтомат”. Четное число пресс-форм обусловлено оперативностью работы двумя руками.

К особенности упомянутого полуавтомата следует отметить то, что его кинематика обеспечивает соединение верхней и нижней частей пресс-формы вдоль вертикальной оси.

Материалоемкий показатель можно характеризовать весом пресс-форм. Масса двух пресс-форм для выдува емкости 1 литр равна 8 кг и значительно меньше веса сменной парной полуформы на тот же объем.

Выдув емкостей сопровождается негативно влияющим нагревом пресс-формы. Конструктивное исполнение наружной поверхности пресс-формы изменяемого объема (фиг.1 и 2) формирует достаточную зону теплоотдачи во внешнюю среду без дополнительного водяного охлаждения.

Обобщая вышеизложенное в описании изобретения, следует отметить, что с присущими ей особенностями пресс-форма универсальна для изготовления тары из ПЭТ разной вместимости простой художественной формы.

Применение универсальной пресс-формы изменяемого объема заменяет комплект сменных парных полуформ, не потребует затрат на водяное охлаждение, увеличивает производительность при выдуве маломерных емкостей до 2-х литров, повышает безопасность работы при меньшей материалоемкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ИЗДЕЛИЙ РАЗЛИЧНОЙ ЕМКОСТИ | 1999 |

|

RU2140853C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПЭТ-ТАРЫ | 2016 |

|

RU2635600C2 |

| АВТОМАТ ДЛЯ ВЫДУВА ПЭТ-ТАРЫ | 2011 |

|

RU2458793C2 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ИЗДЕЛИЙ | 2000 |

|

RU2172247C1 |

| БАНКА ДЛЯ ПРОДУКТОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2164887C1 |

| ВЫДУВНАЯ ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ЕМКОСТЕЙ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 2016 |

|

RU2707519C2 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ БУТЫЛОК ИЗ ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | 2000 |

|

RU2164471C1 |

| УСТРОЙСТВО ДЛЯ СМЫКАНИЯ ПРЕСС-ФОРМЫ | 2008 |

|

RU2390413C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ИЗДЕЛИЙ | 2009 |

|

RU2454327C2 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ИЗДЕЛИЙ | 2005 |

|

RU2297913C1 |

Выдувная пресс-форма изменяемого объема применяется для изготовления из ПЭТ емкостей различной вместимости от 0,33 до 2,0 литров. Пресс-форма состоит из разделяемых вдоль геометрической оси симметрии верхней и нижней формообразующих частей, отождествляемых с цилиндром. Донышко перемещается внутри нижней цилиндрической части пресс-формы, изменяя формообразующий объем выдува емкости. Этим создается возможность замены комплекта пресс-форм фиксированного объема. Изменение объема на заданную величину ΔV3 достигается установкой под донышко мерных колец расчетной ширины Δh внешним радиусом r:

, где π - число, равное 3,14. Технический результат - увеличение производительности устройства выдува, исключение водяного охлаждения и ручной выгрузки готовых изделий. 4 ил.

, где π - число, равное 3,14. Технический результат - увеличение производительности устройства выдува, исключение водяного охлаждения и ручной выгрузки готовых изделий. 4 ил.

Пресс-форма для изготовления емкостей из разогретых заготовок полиэтилентерефталата, состоящая из верхней и нижней частей, отличающаяся тем, что она имеет донышко, установленное с возможностью перемещения вдоль геометрической оси симметрии и размещенные под ним мерные кольца, ширину Δh которых определяют следующей зависимостью:

где ΔV3 - изменение объема выдуваемой емкости;

r - внешний радиус цилиндрической части кольца;

π - число, равное 3,14.

| НОСИТЕЛЬ ЗАГОТОВОК БУТЫЛОК ПЭТ | 1997 |

|

RU2121922C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ | 1999 |

|

RU2173261C2 |

| RU 99109535 А, 10.05.2001 | |||

| SU 2004447 С1, 15.12.1993 | |||

| ГАЗОАНАЛИЗАТОР | 1926 |

|

SU8304A1 |

| ВЫДУВНАЯ ФОРМОВОЧНАЯ МАШИНА | 1998 |

|

RU2163194C2 |

Авторы

Даты

2004-10-10—Публикация

2001-12-27—Подача