Изобретение относится к установкам для изготовления пустотелых изделий типа бутылок, флаконов, емкостей и т.п. из предварительно нагретых термопластичных заготовок (преформ) методом выдувания.

Известны установки для изготовления пустотелых изделий методом выдувания, содержащие блок роздува, с пресс-формой и механизмом привода полуформ пресс-форм, механизм вытяжки нагретых заготовок в пресс-форме (см. патент РФ №2173261, МПК В29С 49/04, В29С 49/28, В29С 490/56; №2139190, МПК В29С 49/00, В29С 49/02, В29С 49/28, В29С 49/30; №2096176, МПК В29С 49/30, В29С 49/04; свидетельство на полезную модель РФ №9599, МПК В29С 49/00; №22094, МПК В29С 49/28; №15685, МПК В29С 49/00).

Близкими техническими решениями являются устройства для изготовления изделий роздувом, содержащие блок роздува, с пресс-формой и механизмом привода полуформ пресс-формы с пневмоцилиндром, печь нагрева заготовок с лампами накаливания и отражающей панелью, конвейер перемещения заготовок в печи нагрева, привод перемещения конвейера, механизм подачи заготовок из печи в блок роздува, механизм вытяжки нагретых заготовок в пресс-форме, механизм запирания полуформ пресс-формы (см. патент РФ №2197384, МПК В29С 49/28, №2172247, В29С 49/28, №2197384, В29С 49/28, №2164472, В29С 49/30).

Наиболее близким техническим решением является оборудование для производства бутылок из пластмассы, содержащее блок роздува, с пресс-формой и механизмом привода полуформ пресс-формы, печь нагрева заготовок с лампами накаливания и панелями отражения тепловой энергии, конвейер перемещения заготовок в печи, привод перемещения конвейера, механизм привода конвейера с пневмоцилиндром, механизм подачи заготовок из печи в блок роздува, механизм запирания полуформ пресс-формы, механизм вытяжки нагретых заготовок в пресс-форме (см. патент US 6457967 B1, 01.10.2002).

Недостатками данных устройств являются большие габариты и вес, большие энергозатраты, недостаточная безопасность при обслуживании.

Технической задачей предлагаемого изобретения является снижение энергозатрат, улучшение массогабаритных показателей установки, повышение надежности и безопасности в работе.

Поставленная задача решается за счет того, в установке для изготовления пустотелых изделий, содержащей блок роздува, с пресс-формой, состоящей из донышка и цилиндрической части формы, механизм привода полуформ пресс-формы с пневмоцилиндром, печь нагрева заготовок с лампами накаливания и отражающей панелью, конвейер перемещения заготовок в печи нагрева, привод перемещения конвейера, содержащий пневмоцилиндр и механизм привода конвейера, механизм подачи заготовок из печи нагрева в блок роздува, механизм вытяжки нагретых заготовок в пресс-форме, механизм запирания полуформ пресс-формы, механизм сброса заготовок с конвейера, согласно изобретению привод перемещения конвейера с пневмоцилиндром и механизм сброса заготовок с конвейера установлены внутри конвейера перемещения заготовок в печи, при этом установка снабжена дополнительным блоком роздува, оба блока роздува расположены оппозитно, и между ними размещены печь нагрева заготовок и конвейер перемещения заготовок в печи, а механизм подачи заготовок из печи в блоки роздува расположен над блоками роздува.

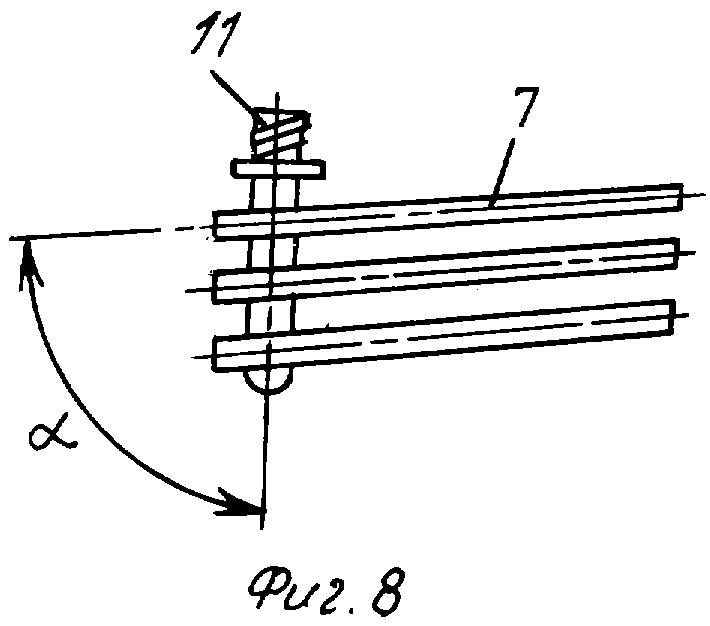

Печь нагрева заготовок расположена в нижней части конвейера перемещения заготовок и снабжена двумя охлаждаемыми водой отражающими панелями с закрепленными на них трубчатыми лампами накаливания, при этом панели расположены симметрично относительно оси перемещения заготовок, а лампы накаливания расположены под углом к оси заготовки и параллельно друг к другу на всю высоту заготовки.

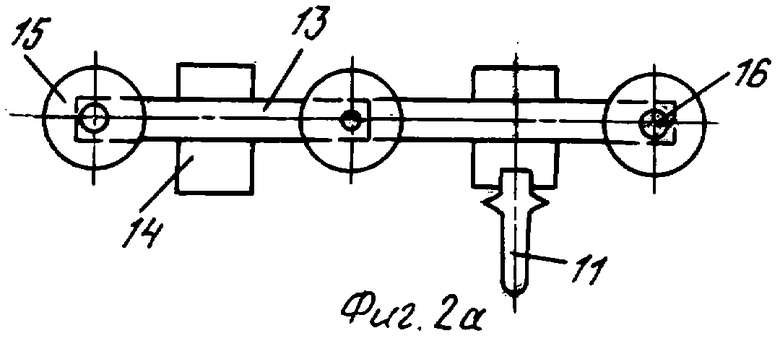

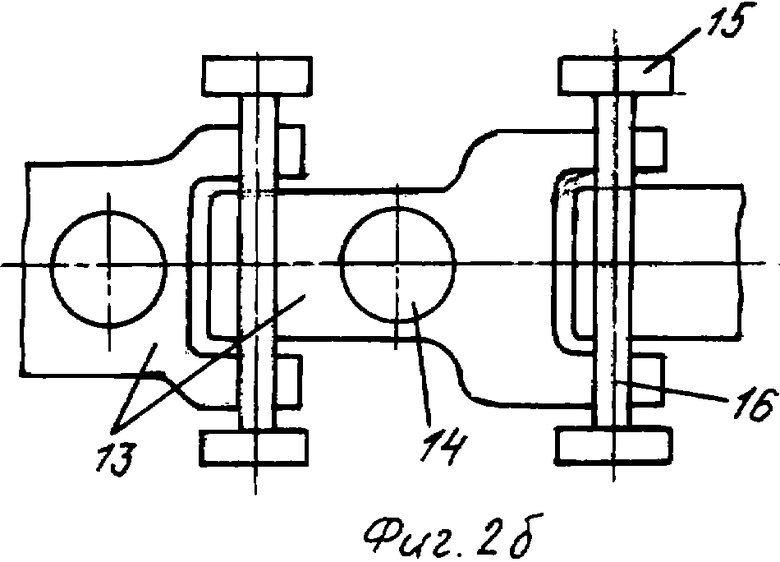

Конвейер перемещения заготовок состоит из тележек, связанных между собой в непрерывную цепь гусеничного типа, причем тележки снабжены вращающимися механизмами цангового типа для захвата заготовки и подшипниками, являющимися опорой для перемещения конвейера в направляющих корпуса конвейера.

Привод перемещения конвейера содержит пневмоцилиндр двухстороннего действия и качающийся упор для перемещения конвейера с одной стороны пневмоцилиндра, и качающуюся тягу для привода механизма подачи заготовок на конвейер с другой стороны.

Механизм сброса заготовок с конвейера содержит ролик с осью вращения, закрепленной на корпусе вилки с наконечником для нажатия толкателя цанги.

Пресс-форма каждого из двух блоков роздува состоит из нескольких полуформ, закрепленных попарно на платформах, закрепленных, в свою очередь, на рычажном механизме, соединенном с пневмоцилиндром через платформу донышек.

Механизм запирания полуформ пресс-формы состоит из 2-х пластин, закрепленных на сферических опорах, размещенных в двух плоских панелях, параллельно расположенных между собой, и ограничивающих пространство, в которых расположен единый рычажный механизм для привода смыкания и удержания полуформ пресс-формы и привода донышка пресс-формы, приводящийся в действие от одного пневмоцилиндра.

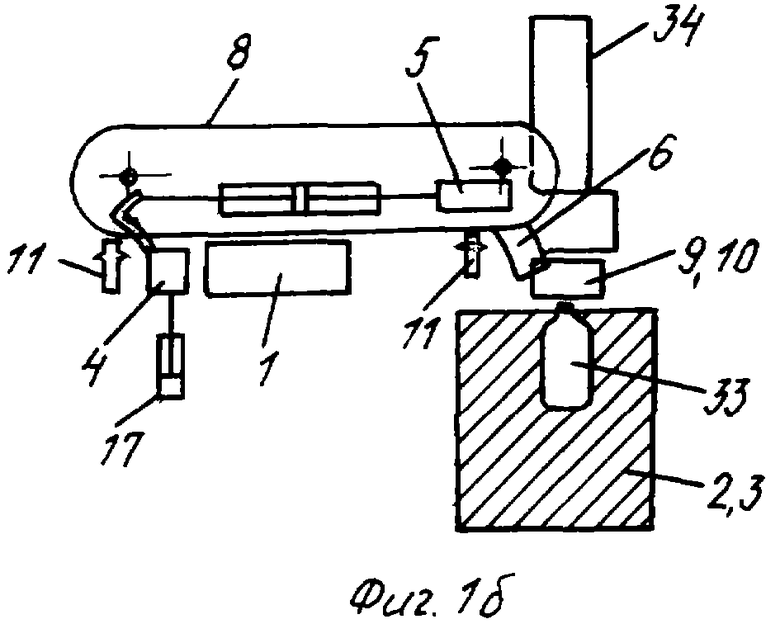

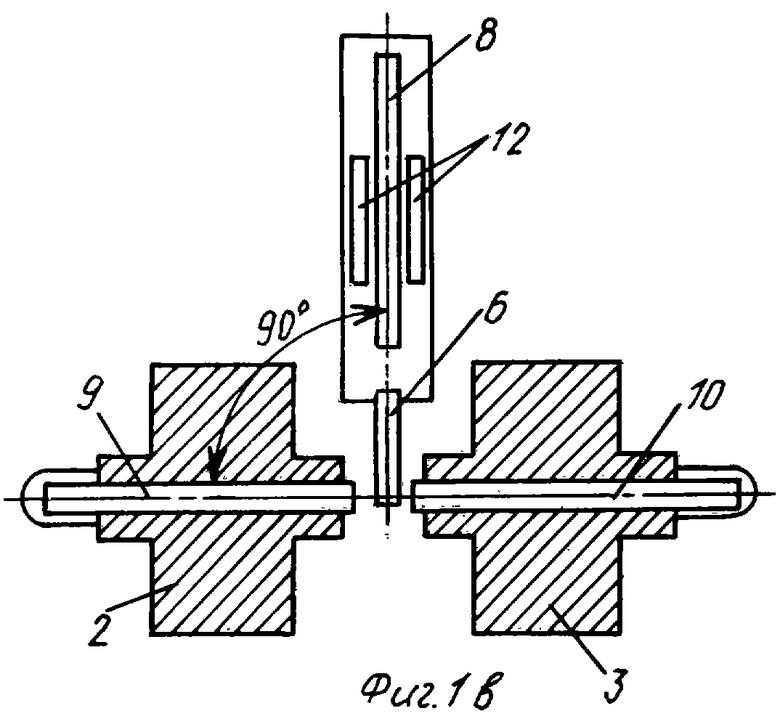

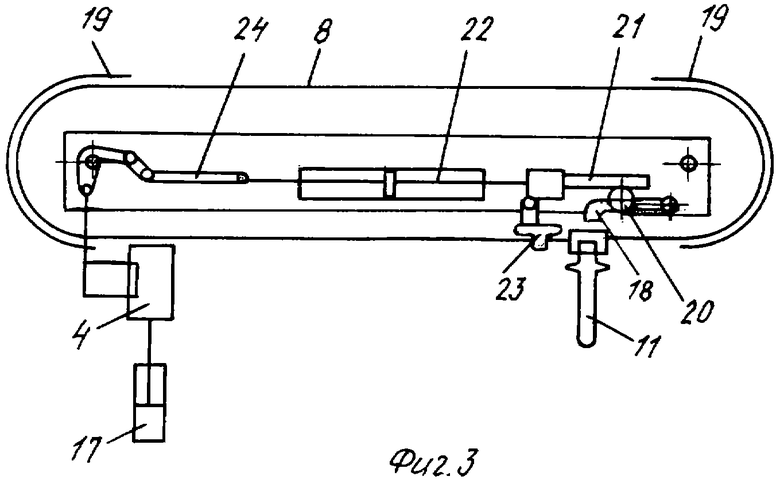

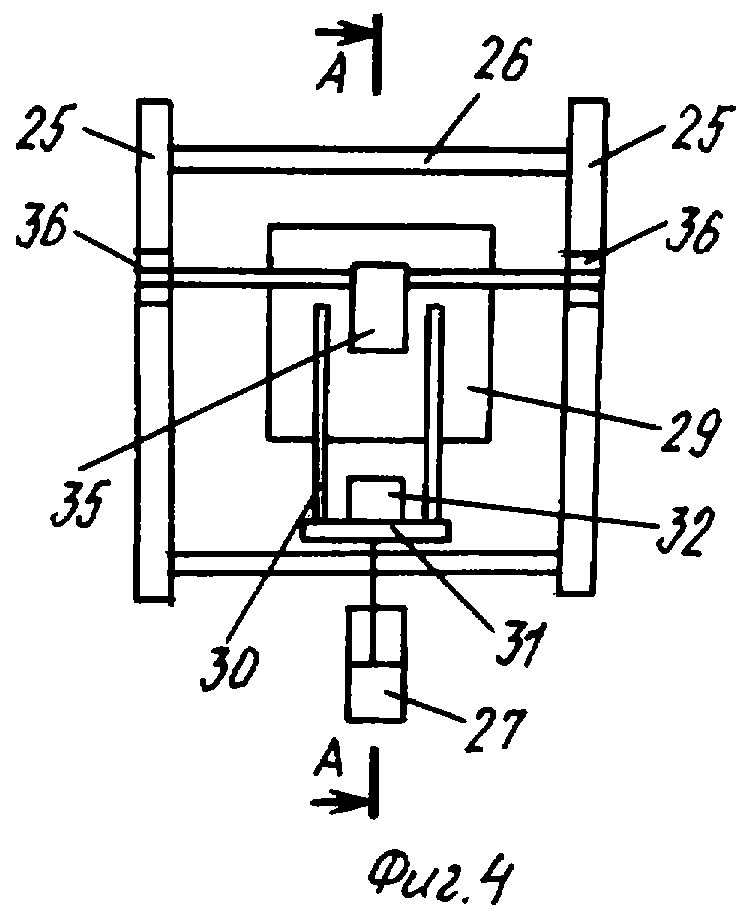

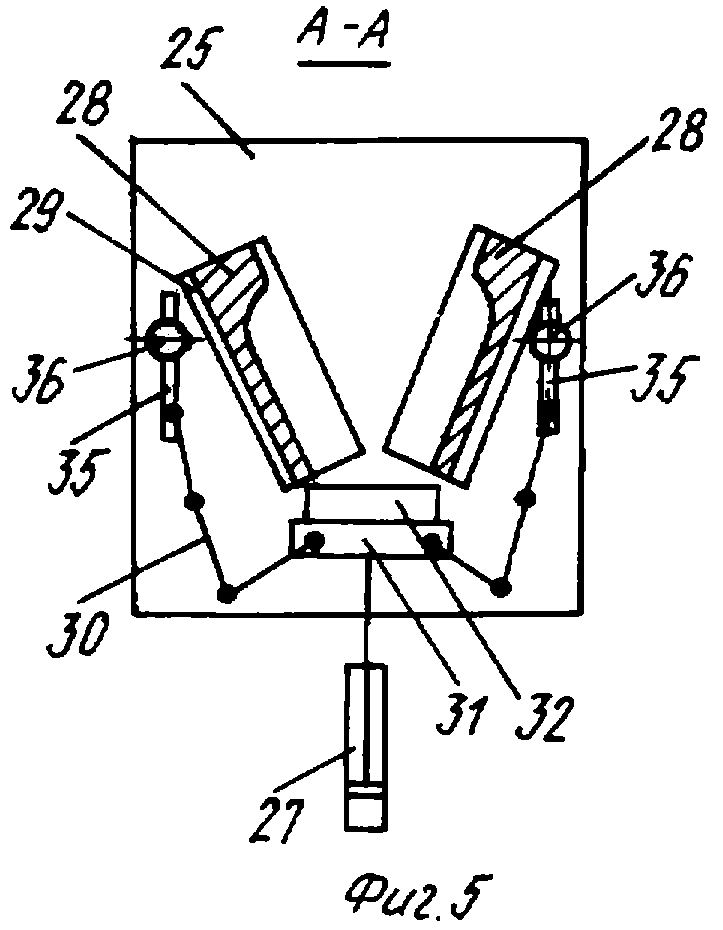

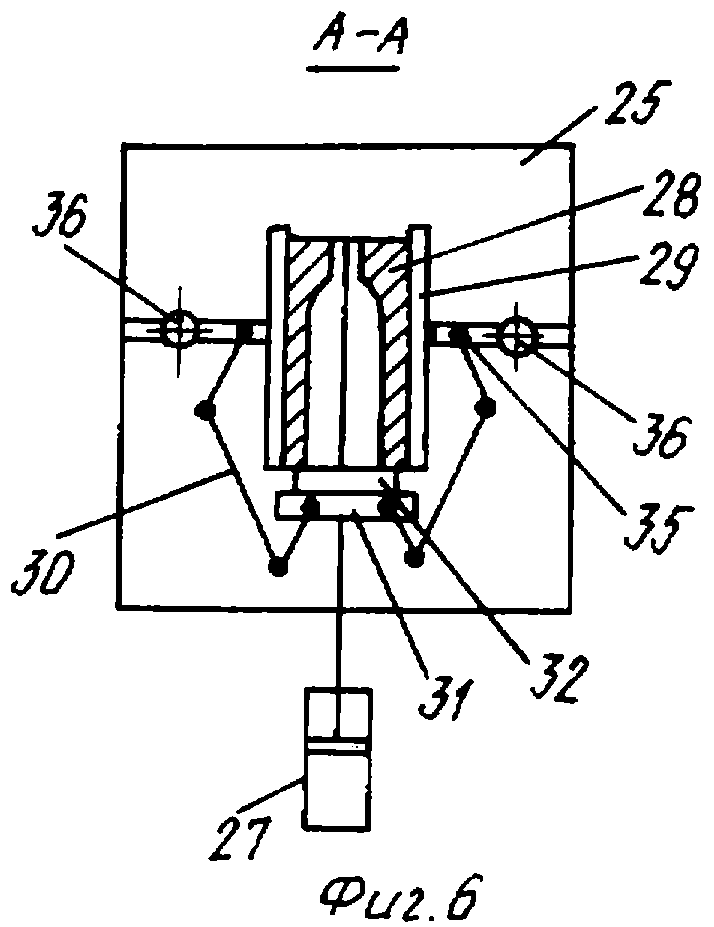

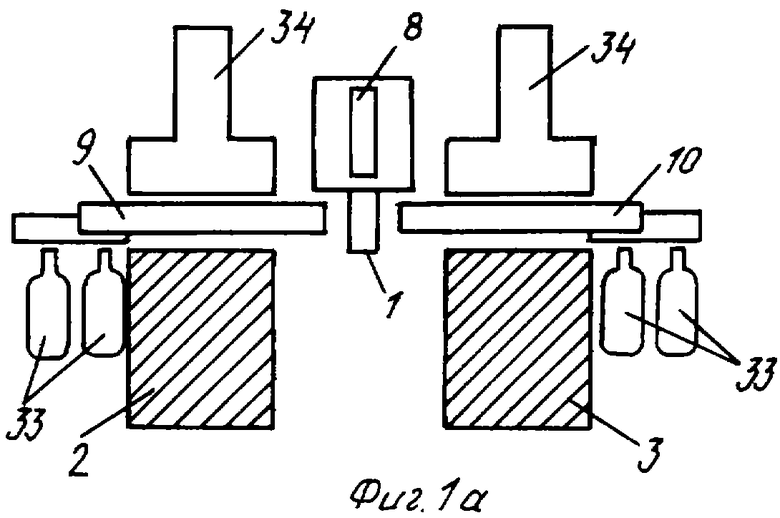

Заявляемая установка для изготовления пустотелых изделий представлена на чертежах, где на фиг.1 в трех проекциях: фиг.1а - фасад, фиг.1б - вид сбоку, фиг1в - вид сверху; фиг.2а - вид сбоку на фрагмент конвейера, 2б - вид сверху на фрагмент конвейера; фиг.3 - вид сбоку на конвейер; фиг.4 - вид сбоку на блок роздува; фиг.5 - сечение А-А блока роздува с разведенными полуформами; фиг.6 - сечение А-А блока роздува с сомкнутыми полуформами.

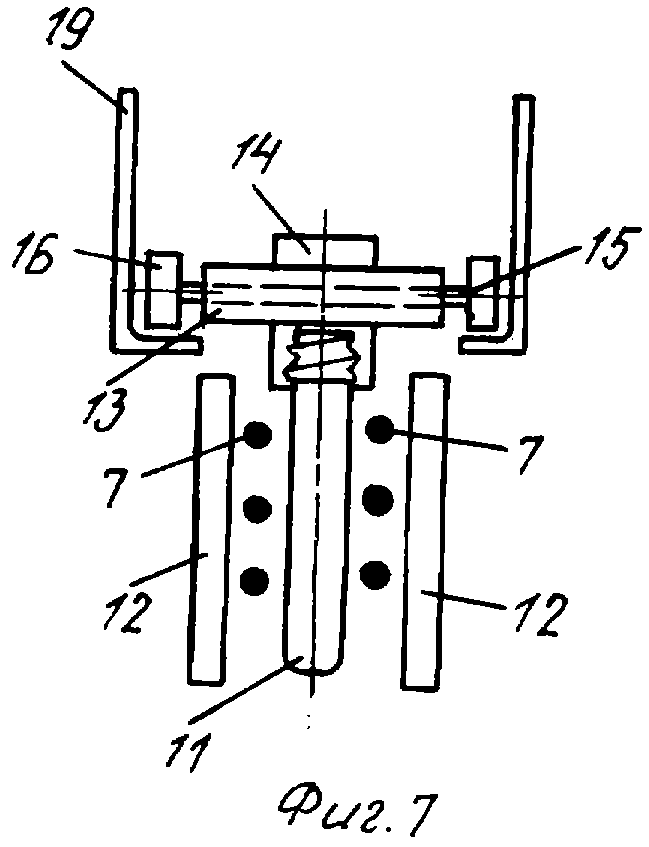

Установка содержит печь нагрева заготовок 1 (фиг.1 а, б, в) с лампами накаливания 7 (фиг.7, 8) и двумя отражающими панелями 12 (фиг.7), конвейер перемещения заготовок 8 (фиг.1б, 3) в печи нагрева, блоки роздува 2, 3 (фиг.1a, б, в), включающие пресс-форму с полуформами 28 (фиг.4, 5, 6), закрепленных попарно на собственных платформах 29 (фиг.5, 6), закрепленных, в свою очередь, на рычажном механизме 30 (фиг.4, 5, 6), имеющем единый привод донышек 32, полуформ 28 и пластин 35, запирающие полуформы 28 с помощью пневмоцилиндра 27. Пневмоцилиндр двухстороннего действия 22 конвейера 8 (фиг.3), с одной стороны, снабжен качающимся упором 23 для перемещения конвейера и качающейся тягой 24, с другой стороны, для привода механизма 4 подачи заготовок на конвейер 8. Привод перемещения конвейера 8 (фиг.1б), содержащий пневмоцилиндр 22 (фиг.3) и механизм привода конвейера, содержащий качающийся на штоке пневмоцилиндра 22 рычаг 23 (см. фиг.3), с помощью которого производится перемещения конвейера 8. Установка также содержит механизм подачи 9, 10 (фиг.1 а, б, в) заготовок из печи нагрева 1 в блок роздува 2, 3, механизм вытяжки 34 (фиг.1б) нагретых заготовок в пресс-форме, механизм запирания полуформ пресс-формы, содержащий пластины 35, вращающиеся в опорах 36, установленные на панелях 25 (фиг.4, 5, 6), механизм сброса 5 заготовок с конвейера, содержащий ролик 20 с осью вращения, вилку с наконечником 18 (фиг.3), толкателем 21, вращающиеся механизмы 14 цангового типа для захвата заготовки 11 и подшипник 16 (фиг.2 а, б), являющиеся опорой для перемещения конвейера в направляющих корпуса 19 (фиг.3) конвейера 8. Механизм сброса 5 разогретых заготовок с тележек конвейера расположен после печи нагрева и находится внутри цепи конвейера (фиг.1б).

Механизм 4 подачи холодных заготовок 11 на конвейер 8 управляется пневмоцилиндром 17 и расположен под конвейером 8.

Приемное устройство 6 разогретых заготовок расположено под механизмом сброса 5 и направляет заготовки в распределительные механизмы 9, 10. Распределительные механизмы 9, 10 также выполняют функции выноса и сброса готовых изделий 33.

Механизм запирания полуформ пресс-формы (фиг.4, 5, 6) установки состоит из 2-х пластин 35, закрепленных на сферических опорах 36, размещенных в двух плоских панелях 25, параллельно расположенных между собой и ограничивающих пространство, в которых расположен единый рычажный механизм 30 для привода смыкания и удержания полуформ 28 пресс-формы и привода донышка 32 пресс-формы, приводящийся в действие от одного пневмоцилиндра 27.

Для уменьшения габаритов, уменьшения веса и уменьшения энергозатрат станка предлагается новая компоновочная схема станка и новое конструктивное решение его основных механизмов.

Основное отличие предлагаемой установки в том, что на одну печь 1 для нагрева преформ приходится два блока 2, 3 для роздува заготовок (преформ), которые расположены друг против друга, а печь нагрева 1 расположена под углом 90° к блокам роздува 2, 3. Это необходимо для того, чтобы обеспечить раздачу разогретых заготовок после печи в два блока роздува. Между блоками 2, 3 расположен конвейер подачи 8 заготовок с печью нагрева 1 (фиг.1в) и приемным устройством 6 для подачи заготовок в распределительные механизмы 9, 10, которые, в свою очередь, расположены над роздувными устройствами 2 и 3 и скомпонованы с ними в один конструктивный блок. Конвейер перемещения 8 заготовок состоит из тележек 13, соединенных между собой осями 15 последовательно в непрерывную цепь гусеничного типа (фиг.2а, б) с закрепленными в них поворотными цветовыми устройствами 14 для удержания заготовок 11. На концах осей 15 имеются подшипники качения 16. Тележки 13 конвейера 8 расположены в горизонтальной плоскости относительно отражающих пластин 12, которые отражают лучистую энергию ламп накаливания 7, направляя его на заготовку. Заготовки 11 в печи 1 расположены колбой вниз (фиг.7, 8).

Нижняя часть конвейера 8 заходит в устройство 4 подачи холодных заготовок, где заготовка насаживается в цанговое устройство 14 тележек 13 конвейера 8 с помощью пневмоцилиндра 17 (фиг.2, 3). Нижняя часть конвейера расположена над печкой таким образом, чтобы колбы заготовок попадали в зону действия теплового излучения ламп накаливания печи (фиг.7). Механизм сброса 5 разогретых заготовок с тележек конвейера расположен после печи нагрева и находится внутри корпуса 19 (фиг.1) цепи конвейера. Механизм сброса 5 выполнен в виде ролика 20 (фиг.3), на который нажимает шток 21, приводящийся в движение пневмоцилиндром 22. На оси ролика смонтирована качалка 18, которая нажимает на толкатель цангового механизма 14 удержания заготовки в тележке 13 при движении конвейера 8. Приемное устройство 6 (фиг.1б, в) находится в плоскости конвейера, расположено несколько ниже конвейера и направляет разогретые заготовки в распределительные механизмы 9, 10.

Блок роздува и формования 2, 3 нагретых заготовок состоит из 2-х силовых пластин 25, жестко связанных между собой проставками 26 (фиг.4). В промежутке между силовыми пластинами 25 расположен рычажный механизм 30 с приводом от одного цилиндра 27, расположенного снизу этого механизма по оси его симметрии. Полуформы 28 пресс-форм попарно жестко закреплены на плоских платформах 29, которые, в свою очередь, закреплены на рычажном механизме 30. На рычажном механизме 30 имеется также горизонтальная платформа 31, расположенная в нижней части механизма. На этой платформе жестко закреплено донышко 32 пресс-формы. Рычажный механизм 30 с приводом от одного цилиндра 27 позволяет размыкать и смыкать полуформы 28, при этом перемещая донышки 31 вниз или вверх, тем самым освобождая готовую форму бутылки от стенок пресс-формы (см. фиг.5, 6).

Механизмы распределения 9, 10 захватывают за резьбовую часть горлышек двух готовых бутылок 33 и перемещает их для сброса из пресс-форм в накопительную емкость (фиг.1а). Механизм вытягивания нагретых заготовок 34 (фиг.1б) расположен над блоками формования 2, 3 и содержит шток для вытягивания преформы. Механизм запирания полуформ 28 выполнен в виде вращающихся пластин 35, привод которых осуществляется от единого пневмоцилиндра 27, который с помощью того же механизма 30 осуществляет движение донышка 32 пресс-формы. Пластины 35 вращаются в опорах 36, расположенных в гнездах пластин 25.

Установка работает следующим образом.

Холодная заготовка 11 поступает в механизм 4 подачи заготовок. Далее заготовка 11 насаживается на цанговый механизм 14 (фиг.2, 3) с помощью пневмоцилиндра 17. Конвейер 8, состоящий из тележек 13, связанных между собой осями 16, позволяющих изгибаться цепи конвейера, и подшипников 15, обеспечивающих легкость хода цепи конвейера 8 в корпусе 19, приводится в движение пневмоцилиндром двухстороннего действия 22 с помощью упора-толкателя 23 (фиг.3), который приводится в движение через шток толкателя 21. Другой конец штока пневмоцилиндра двухстороннего действия 22 через толкатель 24 приводит в движение механизм подачи 4 холодных заготовок 11. При движении заготовок 11 в печи 1 происходит их нагрев. В печи 1 заготовки 11 двигаются вдоль ламп накаливания 7 и отражающих панелей 12. Лампы накаливания 7 расположены под углом к направлению движения заготовок, что позволяет более равномерно производить их нагрев по высоте колб. Угол между осью заготовки и лампами накаливания 7 (фиг.8) должен быть отличным от 90° (α≠90°). После печи 1 заготовки 11 сбрасываются с конвейера с помощью механизма 5 (фиг.1б) через приемное устройство 6 в распределительный механизм 9, 10 с помощью вилки 18, которая приводится в движение толкателем 21 через ролик 20 (фиг.3). Распределительные механизмы 9, 10 перемещают заготовки в блоки роздува 2, 3 для формования бутылки 33 (фиг.1a). Привод полуформ 28 и замыкающих пластин 35 осуществляется через рычажный механизм 30 и платформы 29 с помощью пневмоцилиндра 27 (см. фиг.4, 5, 6), которые одновременно приводят в движение и донышко 32 через платформу 31. Вытяжка и роздув разогретых заготовок 11 происходит в блоках роздува 2, 3 с поощью механизмов 34 (фиг.1б). Полуформы при роздуве (подаче высокого давления воздуха) удерживаются пластинами 35, передающими силовую нагрузку от пресс-формы пластинам 25, связанным между собой проставками 26 через опоры 36. После формования бутылки в пресс-форме распределительные механизмы 9, 10 выносят готовые бутылки 33 в сторону от блоков роздува 2, 3, например, в приемную тару.

Предлагаемая конструкция установки исключает травматизм обслуживающего персонала, поскольку подача разогретой заготовки и извлечение готового изделия осуществляется автоматически в закрытом панелями 25 пространстве.

Испытания отдельных элементов установки показали, что по сравнению с наиболее близким прототипом GS1000/1 и GS1000/2 предлагаемое устройство при равной производительности позволяет уменьшить габариты втрое, вес - в восемь раз, а энергозатраты на изготовление одной емкости в два раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ИЗДЕЛИЙ | 2009 |

|

RU2454327C2 |

| АВТОМАТ ДЛЯ ВЫДУВА ПЭТ-ТАРЫ | 2011 |

|

RU2458793C2 |

| УСТРОЙСТВО ДЛЯ СМЫКАНИЯ ПРЕСС-ФОРМЫ | 2008 |

|

RU2390413C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПЭТ-ТАРЫ | 2016 |

|

RU2635600C2 |

| Установка для формования полых изделий из полимерных материалов | 1983 |

|

SU1171332A1 |

| ЭКСТРУЗИОННО-РАЗДУВНАЯ ФОРМОВОЧНАЯ МАШИНА | 2001 |

|

RU2186683C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ | 1999 |

|

RU2173261C2 |

| Линия для изготовления стекол "триплекс | 1979 |

|

SU975601A1 |

| Агрегат для непрерывного изготовления полых изделий из термопластов | 1990 |

|

SU1835352A1 |

| Полуавтоматическая линия для сборки обуви | 1975 |

|

SU526347A1 |

Изобретение относится к установкам для изготовления пустотелых изделий типа бутылок, флаконов, емкостей и т.п. из предварительно нагретых термопластичных заготовок (преформ) методом выдувания. Техническим результатом предлагаемого изобретения является снижение энергозатрат, улучшение массогабаритных показателей установки, повышение надежности и безопасности в работе. Установка содержит блок роздува, с пресс-формой, состоящей из донышка и цилиндрической части формы, механизм привода полуформ пресс-формы с пневмоцилиндром, печь нагрева заготовок с лампами накаливания и отражающей панелью. Конвейер перемещения заготовок в печи нагрева содержит привод перемещения, состоящий из пневмоцилиндра и механизма привода конвейера. Установка также содержит механизм подачи заготовок из печи нагрева в блок роздува, механизм вытяжки нагретых заготовок в пресс-форме, механизм запирания полуформ пресс-формы и механизм сброса заготовок с конвейера. Технический результат достигается за счет того, что привод перемещения конвейера с пневмоцилиндром и механизм сброса заготовок с конвейера установлены внутри конвейера перемещения заготовок в печи. При этом установка снабжена дополнительным блоком роздува, оба блока роздува расположены оппозитно, и между ними размещены печь нагрева заготовок и конвейер перемещения заготовок в печи, а механизм подачи заготовок из печи в блоки роздува расположен над блоками роздува. 6 з.п. ф-лы, 11 ил.

| US 6457967 B1, 01.10.2002 | |||

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ | 1996 |

|

RU2096176C1 |

| US 4259056 A, 31.03.1981 | |||

| Гидравлический таран | 1984 |

|

SU1242652A1 |

| Устройство для растяжения нежестких деталей при токарной обработке | 1980 |

|

SU973239A1 |

Авторы

Даты

2007-04-27—Публикация

2005-10-05—Подача