Изобретение относится к устройствам для изготовления емкостей типа бутылок методом раздува из предварительно нагретых термопластичных заготовок (преформ).

Известна установка для изготовления бутылок путем раздува заготовок сжатым воздухом, в которой предварительно нагретая заготовка помещается в пространство между двумя соединенными полуформами, после чего производится укупоривание ее горловины пробкой-герметизатором, через который затем вводится шток, растягивающий заготовку и впоследствии подается сжатый воздух, раздувающий заготовку до размеров внутренней полости полуформ (патент ФРГ N 3702844, кл. МКИ B 29 C 49/04, 1987 г.).

Наиболее близким техническим решением из известных является установка для изготовления полых изделий посредством раздува предварительно нагретых заготовок (преформ), содержащая корпус, в котором смонтирован агрегат выдува, имеющий привод замыкания полуформ, устройство запечатывания горловины преформы с герметизатором, в виде пустотелого корпуса, имеющего хвостовик, контактирующий своей конической наружной поверхностью с горловиной преформы, и устройство растягивания преформы, имеющее подвижной шток с наконечником, рабочая поверхность которого взаимодействует с внутренней поверхностью дна преформы (патент США N 5127815, кл. НКИ 425-529, 1991 г.). Недостатком данной установки является отсутствие возможности маркировки изделий в процессе их изготовления, что объясняется отсутствием специального маркирующего элемента, а также сложность конструкции и ненадежная работа герметизатора, что объясняется износом уплотнительной (наружной) конической поверхности хвостовика, что требует остановки машины в целом для замены уплотнения и, как следствие, снижает производительность.

Технической задачей, решаемой настоящим изобретением, является создание высокопроизводительной и надежной установки для изготовления пустотелых изделий из преформ. Данная техническая задача решается конструкцией надежного малоизнашивающегося уплотнительного герметизатора, а также введением специального маркирующего элемента, обеспечивающего простановку клейма в процессе изготовления изделия без применения специального оборудования.

Указанный технический результат обеспечивается посредством выполнения хвостовика пустотелого корпуса из износостойкого, антифрикционного материала и нанесением на рабочую поверхность наконечника подвижного штока рельефного рисунка, предназначенного для контакта с внутренней поверхностью дна преформы.

Приведенные отличительные признаки в совокупности с известными признаками позволяют обеспечить надежную герметизацию преформ при значительном числе циклов, а также позволяют осуществить маркировку изделия непосредственно в процессе его изготовления.

Частные обличительные признаки, касающиеся конкретных параметров формы герметизатора и используемого для его изготовления определенного материала, направлены на усиление указанного эффекта - повышение работоспособности узла герметизатора за счет увеличения числа циклов его безаварийной работы. Так, выполнение поверхности хвостовика герметизатора с конусностью 0,1 - 0,3 позволяет получить максимально эффективное уплотнение горловины преформы, выполнение его из износостойкого антифрикционного материала повышает срок службы узла и одновременно снижает действующие нагрузки. В наибольшей степени этим требованиям отвечает керамика, что позволяет снизить стоимость узла.

Изобретение поясняется чертежами, на которых:

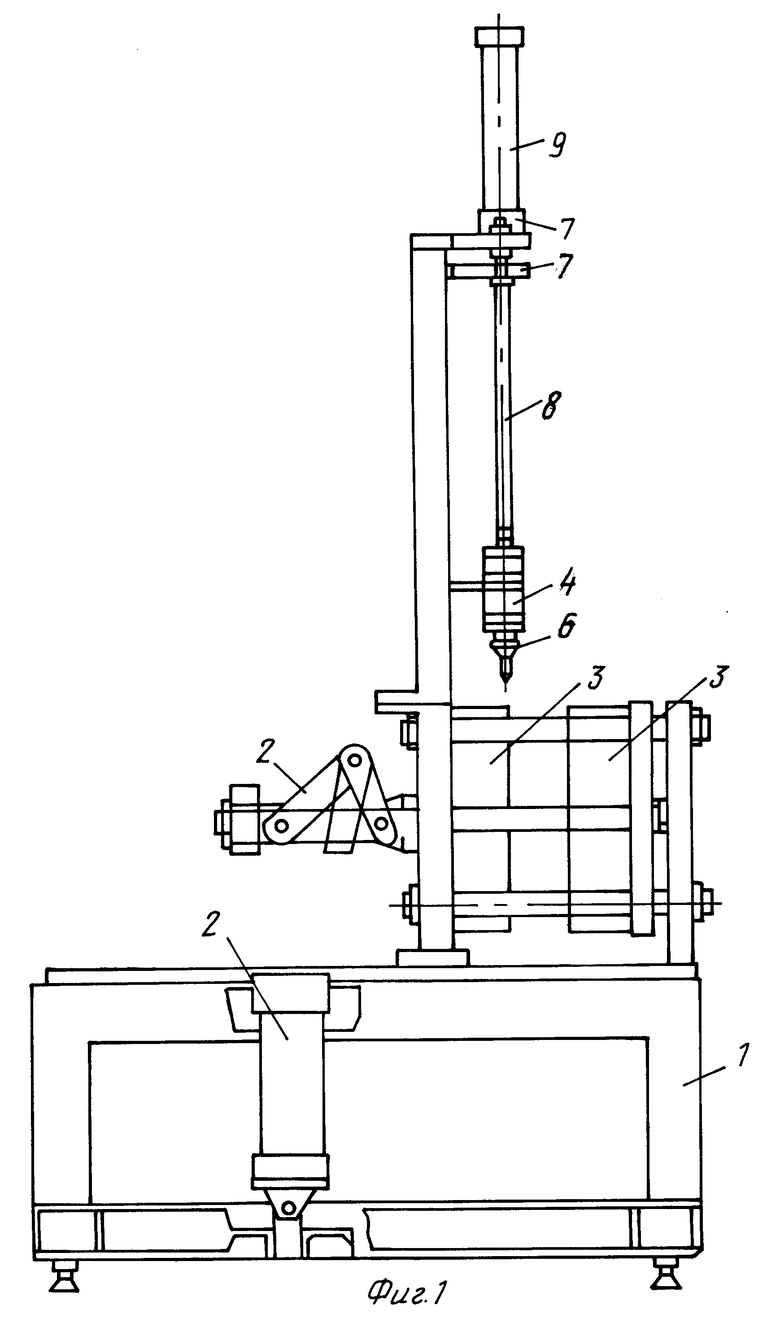

на фиг. 1 изображена установка в исходном положении (до начала работы);

на фиг.2 изображена установка в конце цикла растягивания;

на фиг.3 изображен в увеличенном масштабе процесс растягивания преформы и ее раздува;

на фиг.4 изображен в увеличенном масштабе герметизатор;

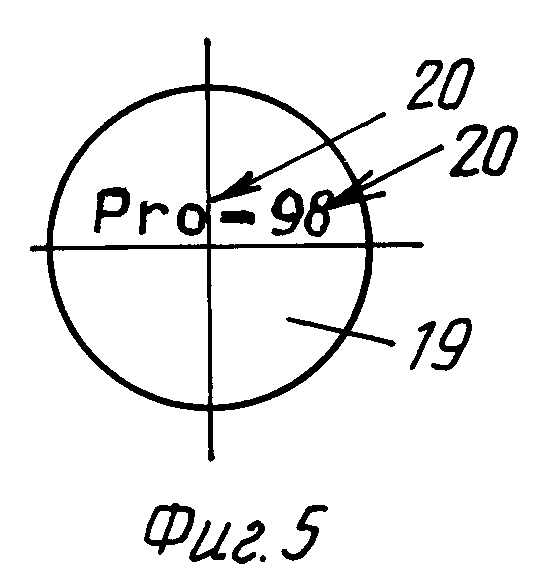

на фиг. 5 изображен вид на рабочую поверхность наконечника с нанесенным рельефным рисунком-клеймом.

Установка, выполненная согласно изобретению, содержит станину 1, на которой смонтированы механизм 2 (фиг. 1, 2) замыкания полуформ 3 (фиг. 1, 3), устройство 4 (фиг. 1, 2, 3) запечатывания преформы 5 (фиг. З) с герметизатором 6 (фиг. 4), устройство 7 (фиг. 2) растягивания преформы 5, включающее подвижной шток 8 (фиг. 3) с механизмом 9 (фиг. 1, 2) его перемещения. В устройстве 4 запечатывания герметизатор 6 (фиг.4) выполнен в виде пустотелого корпуса 10, а уплотнительная часть герметизатора выполнена в виде полого хвостовика 11 с конической наружной поверхностью 12, конусность которой находится в пределах от 0,1 до 0,3. Внутренняя полость 13 герметизатора предназначена для прохода штока 8. В полости 13 выполнен поясок 14, выполняющий функцию осевой направляющей для штока 8. На наружной поверхности 15 корпуса 10 выполнены грани (или накатка) 16, облегчающие монтаж герметизатора. Герметизатор целесообразно изготовить из износостойкого антифрикционного материала, например из керамики.

Через полость 13 проходит шток 8 (фиг. 3) устройства растягивания, на свободном крае которого закреплен наконечник 17, предназначенный для взаимодействия с внутренней поверхностью преформы 5. Крепление осуществляется посредством резьбового соединения 18. Наконечник 17 выполнен, например, в виде полусферы, обращенной своей рабочей (выпуклой) поверхностью 19 (фиг. 5) к преформе 5. На упомянутой поверхности 19 целесообразно нанести рельефный рисунок клейма 20, содержащий данные об изготовителе, материале изделий и т. д.

Установка, выполненная в соответствии с вышеуказанным описанием конструкции, работает следующим образом. Разогретые на станции разогрева (не показана) преформы парами поступают на установку в пространство между разобщенными полуформами 3 (исходное положение установки - фиг. 1). Затем по команде оператора (или автоматически) срабатывает механизм 2 замыкания полуформ 3, перемещающий упомянутые полуформы вплоть до их полного контакта между собой и зажима между ними горловины преформы 5. После замыкания преформ осуществляется срабатывание устройства запечатывания горловины и устройства растягивания с перемещением герметизатора 6 и прохождением через него штока 8. Точности перемещения штока способствует направляющий поясок 14, и оно происходит до контакта рабочей поверхности 19 наконечника 17 (и клейма 20) с внутренней поверхностью дна преформы 5 и далее до упора дна преформы 5 в дно полуформы. При этом осуществляется предварительное нанесение клейма на внутреннюю поверхность дна растянутой и разогретой преформы. Одновременно происходит осевое перемещение герметизатора 6 до осуществления плотного контакта конической поверхности 12 его хвостовика 11 с внутренней поверхностью горловины преформы 5. Затем в изолированную полость растянутой преформы 5 подают сжатый воздух под давлением (не меньше 1,1 мПа), в результате чего пластичная, нагретая и растянутая в осевом направлении преформа раздувается в радиальном направлении, приобретая требуемую форму, одновременно завершается процесс отпечатывания рельефного рисунка 20, т.е. нанесения клейма на внутреннюю поверхность дна преформы. По завершении операции раздува подается команда на обратное срабатывание механизма 2 замыкания полуформ, устройства запечатывания и устройства растягивания, после чего готовое изделие освобождается от контакта с полуформами 3, герметизатором 6 и штоком 8 и может быть свободно извлечено из установки, которая вновь переходит в исходное положение.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ИЗДЕЛИЙ РАЗЛИЧНОЙ ЕМКОСТИ | 1999 |

|

RU2140853C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ РАЗДУВОМ | 2002 |

|

RU2197384C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ РАЗДУВОМ | 2002 |

|

RU2213660C1 |

| СПОСОБ УДЕРЖАНИЯ ПРЕСС-ФОРМЫ ОТ РАЗМЫКАНИЯ ПРИ ФОРМИРОВАНИИ ИЗДЕЛИЙ | 2001 |

|

RU2184654C1 |

| ВЫДУВНАЯ ПРЕСС-ФОРМА ИЗМЕНЯЕМОГО ОБЪЕМА | 2001 |

|

RU2237576C2 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ИЗДЕЛИЙ | 2000 |

|

RU2172247C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ИЗДЕЛИЙ | 2005 |

|

RU2297913C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ИЗДЕЛИЙ | 2009 |

|

RU2454327C2 |

| БАНКА ДЛЯ ПРОДУКТОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2164887C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЕМКОСТЕЙ ИЗ ПЛАСТМАССЫ | 1998 |

|

RU2139190C1 |

Изобретение относится к устройствам для изготовления емкостей типа бутылок методом раздува из предварительно нагретых термопластичных заготовок (преформ). Установка для изготовления пустотелых изделий путем раздува под давлением нагретых преформ содержит полуформы с механизмом их замыкания, устройство запечатывания горловины преформы с герметизатором и устройство растягивания преформы. Герметизатор выполнен в виде пустотелого корпуса, имеющего хвостовик с конической наружной поверхностью, предназначенной для взаимодействия с горловиной преформы. Устройство растягивания преформы включает подвижный шток с наконечником, имеющим рабочую поверхность, предназначенную для взаимодействия с внутренней поверхностью дна преформы. На рабочую поверхность наконечника нанесен рельефный рисунок. Хвостовик выполнен из износостойкого антифрикционного материала, например из керамики. Коническая наружная поверхность полого хвостовика выполнена с конусностью 0,1 - 0,3. Изобретение обеспечивает маркировку изделий в процессе их изготовления и надежную работу герметизатора. 2 з.п.ф-лы, 5 ил.

| US 5129815 А, 14.07.92 | |||

| US 5085822 А, 04.02.92 | |||

| US 5635226 А, 03.01.97 | |||

| ЗВУКОИЗОЛИРУЮЩЕЕ ОГРАЖДЕНИЕ КОЧЕТОВА | 2014 |

|

RU2554044C1 |

| US 3923943 А, 02.12.75 | |||

| US 4524045 А, 18.01.85 | |||

| КАПСЮЛЬ-ДЕТОНАТОР | 1998 |

|

RU2149341C1 |

| Устройство для сопряжения цифровой вычислительной машины с телеграфным каналом связи | 1976 |

|

SU634264A1 |

| Машина для внесения жидких удобрений или ядохимикатов | 1977 |

|

SU703057A1 |

| US 4604044 А, 05.08.86 | |||

| US 5085821 А, 04.02.92 | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Способ изготовления двухосноориентированных полых изделий | 1974 |

|

SU605530A3 |

| Устройство для изготовления эластичных оболочек | 1978 |

|

SU672057A1 |

Авторы

Даты

1999-05-10—Публикация

1998-08-17—Подача