Изобретение относится к химической технологии, в частности к способам концентрирования электрощелоков при диафрагменном электролизе [1].

Цель изобретения - экономия тепла греющего пара, сокращение времени выпаривания, уменьшение степени засоления выпарных аппаратов. Электрощелока, подаваемые на выпаривание, представляют из себя водную техническую смесь, содержащую гидроксид натрия (90 - 140 г/дм3), хлорид натрия (140-190 г/дм3) и небольшое количество примесей хлората и карбоната натрия (до 1 г/дм3)[2]. Наиболее близким к заявленному предложению является способ концентрирования электрощелочи, включающий ее выпарку, охлаждение, отделение осадка от щелочи, в которую перед выпариванием вводят тринатриевую соль оксиэтилендифосфоновой кислоты (Nа3ОЭДФ) в количестве 1-10 мг/дм3 [4], который взят в качестве прототипа. Недостатком этого способа является использование чистых дефицитных и дорогостоящих продуктов, а не отходов производства, как указано в заявленном предложении, и невысокое снижение расхода пара на процесс выпаривания.

Цель изобретения достигается на существующей технологической схеме с помощью добавки в исходный выпариваемый раствор электрощелоков органических компонентов, содержащихся в кубовых остатках ректификации производства пропиленгликоля (КО ПГ), которые представляют из себя техническую смесь переменного состава. Состав КО ПГ ( мас.%): пропиленгликоль 3-5, дипропиленгликоль 26-26, трипропиленгликоль остальное. Добавка органических компонентов создает эффект снижения расхода тепла греющего пара и ускорения процесса выпаривания за счет изменения условий теплопередачи на греющих поверхностях выпарного аппарата [3].

Пример 1 (прототип).

Раствор электрощелоков состава (г/дм3): хлорид натрия 180, гидроксид натрия 130 с примесью (1-10 мг/дмз)тpинaтpиeвoй соли оксиэтилендифосфоновой кислоты, выпаривался до концентрации (г/дм3): гидроксид натрия 670, хлорид натрия 20. При этом удельный расход тепла греющего пара с ТЭЦ составлял 3,0 ГКал на 1 т каустической соды.

Пример 2 (по предлагаемому способу).

В раствор электрощелоков состава, аналогичного минеральному составу электрощелоков по примеру 1, добавлялись КО ПГ в количестве 0,04 г/дм3, полученную смесь выпаривали до состава, аналогичного составу по примеру 1. Расход тепла греющего пара с ТЭЦ составлял 2,6 Гкал на 1 т полученной каустической соды.

Пример 3 (по предлагаемому способу).

В раствор электрощелоков состава, аналогичного минеральному составу электрощелоков по примеру 1, добавлялись КО ПГ в количестве 0,05 г/дм5, полученную смесь выпаривали до состава, аналогичного составу по примеру 1. Расход тепла греющего пара с ТЭЦ составлял 2,2 Гкал на 1 т полученной каустической соды.

Пример 4 (по предлагаемому способу).

В раствор электрощелоков состава, аналогичного минеральному составу электрощелоков по примеру 1, добавлялись КО ПГ в количестве 0,1 г/дм3, полученную смесь выпаривали до состава, аналогичного составу по примеру 1.

Расход тепла греющего пара с ТЭЦ составлял 2,0 Гкал на 1 т полученной каустической соды.

Пример 5 (по предлагаемому способу).

В раствор электрощелоков состава, аналогичного минеральному составу электрощелоков по примеру 1, добавлялись КО ПГ в количестве 0,12 г/дм3, полученную смесь выпаривали до состава, аналогичного составу по примеру 1. Расход тепла греющего пара с ТЭЦ составлял 1,95 Гкал на 1 т каустической соды.

Пример 6 (по существующей технологии).

Раствор электрощелоков состава, аналогичного минеральному составу по примеру 1, выпаривали до состава, аналогичного составу по примеру 1. Расход тепла греющего пара составлял 3,2 Гкал/т.

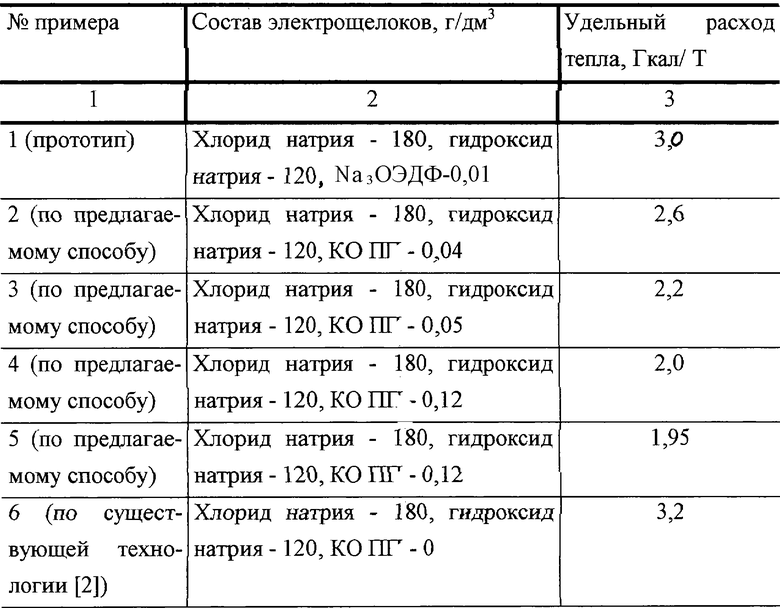

Данные испытаний представлены в таблице.

Из представленной таблицы следует, что оптимальным расходом КО ПГ является расход 0,05-0,10 г на 1 дм3 исходных электрощелоков. Расход тепла сокращается на 30%. Кроме того, при данном способе выпаривания уменьшалось время выпаривания в 1,5 раза и снизилась степень засоления выпарных аппаратов.

Источники информации

1. Якименко Л.М. Производство хлора, каустической соды и неорганических хлорпродуктов. - М.: Химия, 1974, с. 249 - 260.

2. Технологический регламент производства технического едкого натра (соды каустической цеха 4-13 корпуса 13, 83, 101), Кемеровское акционерное общество "Химпром", Кемерово, 1996.

3. Исаченко В.П., Осипова В.А., Сукомел А.С. Теплопередача.- М.: Энергоиздат, 1981, с.170-200.

4. Патент РФ 2062254, БИ 17, 1996 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПАРИВАНИЯ ЩЕЛОЧНЫХ РАСТВОРОВ | 2000 |

|

RU2197425C2 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ ЭЛЕКТРОЩЕЛОКОВ МЕТОДОМ ВЫПАРИВАНИЯ | 2000 |

|

RU2197428C2 |

| СПОСОБ ВЫПАРИВАНИЯ ВОДНЫХ ЩЕЛОЧНО-СОЛЕВЫХ РАСТВОРОВ | 2000 |

|

RU2197427C2 |

| СПОСОБ ОЧИСТКИ РАСТВОРА ХЛОРИДА НАТРИЯ | 1999 |

|

RU2173298C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ВЫПАРИВАНИЯ ЭЛЕКТРОЛИТИЧЕСКОЙ ЩЕЛОЧИ В МНОГОКОРПУСНОЙ ВЫПАРНОЙ УСТАНОВКЕ (МВУ) | 2001 |

|

RU2209106C1 |

| СПОСОБ ОЧИСТКИ РАСТВОРА ХЛОРИДА НАТРИЯ | 1999 |

|

RU2179952C2 |

| СПОСОБ ОЧИСТКИ РАСТВОРА ХЛОРИДА НАТРИЯ | 1999 |

|

RU2176616C2 |

| СПОСОБ ОЧИСТКИ РАСТВОРА ХЛОРИДА НАТРИЯ | 1999 |

|

RU2169116C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАУСТИЧЕСКОЙ СОДЫ ИЗ ЭЛЕКТРОЛИТИЧЕСКОЙ ЩЕЛОЧИ | 2009 |

|

RU2421399C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИТ-НИТРАТНЫХ СОЛЕЙ | 2006 |

|

RU2314256C1 |

Изобретение относится к химической промышленности, в частности к способам концентрирования электрощелоков, которые получают диафрагменным методом. Электрощелока подают на выпаривание. В исходные электрощелока вводят добавки органических примесей, содержащихся в кубовых остатках ректификации производства пропиленгликоля. Добавки органических примесей состоят из пропиленгликоля (3-5 мас.%), дипропиленгликоля (23-25 мас.%), трипропиленгликоля (остальное) в количестве 0,05-0,1 г на 1 дм3 исходных электрощелоков. Технический результат изобретения достигается тем, что добавка органических примесей создает эффект снижения расхода тепла греющего пара и ускорения процесса выпаривания за счет изменения условий теплопередачи на греющих поверхностях выпарного аппарата. 1 з.п. ф-лы, 1 табл.

Пропиленгликоль - 3-5

Дипропиленгликоль - 23-26

Трипропиленгликоль - Остальное

2. Способ по п. 1, отличающийся тем, что кубовые остатки ректификации производства пропиленгликоля добавляют в количестве 0,05-0,1 г на 1 дм3 исходных электрощелоков.

| RU 2062254 С1, 20.06.1996 | |||

| Способ очистки гидроокисей щелочных металлов от хлоратов | 1978 |

|

SU724439A1 |

| Способ очистки раствора гидроокиси щелочного металла от хлората | 1980 |

|

SU945070A1 |

| Способ выделения хлорида натрия из водного раствора,содержащего его в смеси с гидроксидом натрия | 1986 |

|

SU1392027A1 |

| Вакуумная канавоочистительная машина | 1984 |

|

SU1240837A1 |

Авторы

Даты

2003-01-27—Публикация

2000-01-24—Подача