Изобретение относится к химической технологии, в частности к способам концентрирования электрощелоков, получаемых в процессе хлорного диафрагменного электролиза насыщенных растворов хлорида натрия, содержащих 170-190 г/дм3 хлорида натрия и 110-130 г/дм3 гидроксида натрия [1].

Цель изобретения - экономия тепла греющего пара, сокращение времени выпаривания.

В процессе выпаривания образуется концентрированный раствор щелочи - каустической соды состава, г/дм3: гидроксид натрия 650-670; хлорид натрия 20-25, примеси хлората и карбоната натрия - до 0,3.

По существующей технологии согласно регламенту производства [2] процесс выпаривания проводят двухстадийно с использованием выпарных аппаратов специального назначения за счет тепла греющего пара высокого давления, поступающего с ТЭЦ и ГРЭС.

Наиболее близким к заявленному является способ концентрирования электрощелочи, включающий ее выпарку, охлаждение, отделение осадка от щелочи, которую перед выпариванием вводят тринатриевую соль оксиэтилендифосфоновой кислоты (Nа3ОЭДФ) в количестве 1-10 мг/дм3 [5], который взят в качестве прототипа.

Недостатком этого способа является использование чистых дефицитных и дорогостоящих продуктов, а не отходов производства, как указано в заявленном предложении, а также невысокое снижение расхода пара на процесс выпаривания.

Цель изобретения достигается на существующем технологическом оборудовании по существующей технологической схеме с помощью добавки кубовых остатков производства безводного этиленхлоргидрина (БЭХГ), представляющих собой смесь переменного состава безводных хлоргидринов моно-, ди- и триэтиленгликоля.

Добавка кубовых остатков безводного этиленхлоргидрина создает эффект снижения расхода тепла греющего пара с одновременным ускорением самого процесса испарения воды, что согласно имеющимся литературным данным [3, 4] объясняется поверхностно-активными свойствами добавленных органических веществ и их деструктивным влиянием на сложные комплексы воды с растворенным веществом - хлоридом и гидроксидом натрия.

Пример 1 (по прототипу [5]).

Щелочной раствор - электрощелока состава, г/дм3: хлорид натрия 18,05, гидроксид натрия 120,2 с примесью Nа3ОЭДФ 10 мг/дм3 выпаривали до состава, г/дм3: гидроксид натрия 670, хлорид натрия 23. При этом удельный расход тепла греющего пара ТЭЦ составлял 3,0 ГКал на 1 т товарной продукции - каустической соды.

Пример 2 (по предлагаемому способу).

В раствор электрощелоков состава, аналогичного их составу по примеру 1, добавлялись кубовые остатки БЭХГ в количестве 0,4 г на 1 дм3 исходного выпариваемого раствора. Полученную смесь выпаривали до состава, аналогичному по примеру 1. Расход тепла греющего пара ТЭЦ составлял 2,4 ГКал на 1 т полученной каустической соды.

Пример 3 (по предлагаемому способу).

В раствор электрощелоков состава, аналогичного составу по примеру 1, добавлялись кубовые остатки БЭХГ в количестве 0,5 г на 1 дм3 исходного выпариваемого раствора. Полученную смесь выпаривали до состава, аналогичного по примеру 1. Расход тепла греющего пара ТЭЦ составлял 2,15 ГКал на 1 т полученной каустической соды.

Пример 4 (по предлагаемому способу).

В раствор электрощелоков состава, аналогичного составу по примеру 1, добавлялись кубовые остатки БЭХГ в количестве 0,6 г на 1 дм3 исходного выпариваемого раствора до состава, аналогичного по примеру 1. Расход тепла греющего пара ТЭЦ составлял 2,10 ГКал на 1 т полученной каустической соды.

Пример 5 (по существующей технологии).

С использованием исходных щелочных растворов того же минерального состава, что и в примерах 1-4 без примесей органических соединений, который подвергался аналогичному выпариванию. Удельный расход пара составил 3,2 Гкал/т.

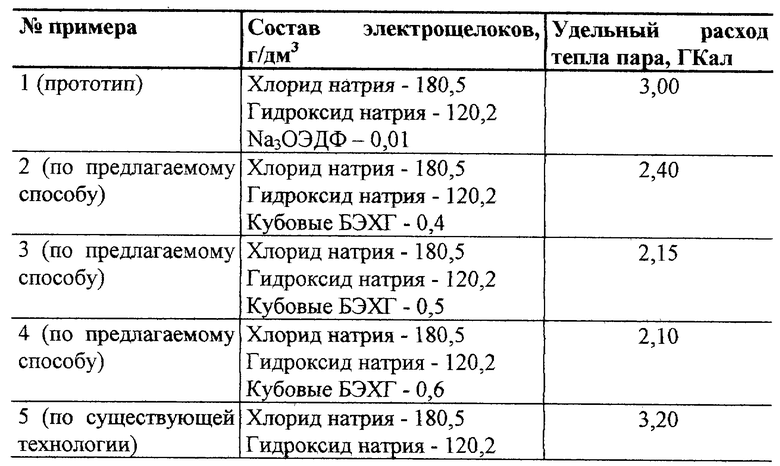

Данные испытаний представлены в таблице.

Из таблицы следует, что оптимальная дозировка кубовых БЭХГ составляет 0,5-0,6 г на 1 дм3 электрощелоков, а удельный расход пара снизился в присутствии кубовых остатков БЭХГ на 30% по сравнению с прототипом и существующей технологией.

ЛИТЕРАТУРА

1. Якименко Л.М. Получение водорода, кислорода и щелочей. -М.: Химия. - 1981. - с.197-219.

2. Технологический регламент производства технического едкого натра (соды каустической цеха 4-13, корпусов 13, 83, 100). Кемеровское акционерное общество "Химпром", Кемерово, 1996.

3. Исаченко В.П., Осипова В.А., Сукомел А.С. Теплопередача. -М.: Энергоиздат, 1981, с.170-200.

4. Особенности ассоциации молекул воды в водно-солевых и водно-органических растворах. Ж. неорг. химии, 1999, 8, с.1233-1245.

5. Патент РФ 2062254, Бюл. 17, 1996 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПАРИВАНИЯ ЭЛЕКТРОЩЕЛОКОВ | 2000 |

|

RU2197426C2 |

| СПОСОБ ВЫПАРИВАНИЯ ЩЕЛОЧНЫХ РАСТВОРОВ | 2000 |

|

RU2197425C2 |

| СПОСОБ ВЫПАРИВАНИЯ ВОДНЫХ ЩЕЛОЧНО-СОЛЕВЫХ РАСТВОРОВ | 2000 |

|

RU2197427C2 |

| СПОСОБ ОЧИСТКИ РАСТВОРА ХЛОРИДА НАТРИЯ | 1999 |

|

RU2173298C1 |

| Способ получения хлора и каустической соды | 1990 |

|

SU1807092A1 |

| СПОСОБ ОЧИСТКИ РАСТВОРА ХЛОРИДА НАТРИЯ | 1999 |

|

RU2179952C2 |

| СПОСОБ ОЧИСТКИ РАСТВОРА ХЛОРИДА НАТРИЯ | 1999 |

|

RU2176616C2 |

| СПОСОБ ОЧИСТКИ РАСТВОРА ХЛОРИДА НАТРИЯ | 1999 |

|

RU2169116C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ВЫПАРИВАНИЯ ЭЛЕКТРОЛИТИЧЕСКОЙ ЩЕЛОЧИ В МНОГОКОРПУСНОЙ ВЫПАРНОЙ УСТАНОВКЕ (МВУ) | 2001 |

|

RU2209106C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАУСТИЧЕСКОЙ СОДЫ ИЗ ЭЛЕКТРОЛИТИЧЕСКОЙ ЩЕЛОЧИ | 2009 |

|

RU2421399C1 |

Изобретение относится к химической промышленности, в частности к способам концентрирования щелочных растворов (электрощелоков). Электрощелока состоят из хлорида и гидроксида натрия, которые получают в процессе хлорного диафрагменного электролиза насыщенных растворов хлорида натрия. В исходные электрощелока добавляют кубовые остатки безводного этиленхлоргидрина, которые представляют собой техническую смесь переменного состава безводных хлоргидринов моно-, ди- и триэтиленгликоля. Электрощелока с добавками подвергают выпариванию. Технический результат изобретения достигается за счет добавления безводного этиленхлоргидрина, который создает эффект снижения расхода тепла греющего пара с одновременным ускорением самого процесса испарения воды. 1 з.п. ф-лы, 1 табл.

| RU 2062254 С1, 20.06.1996 | |||

| Способ очистки гидроокисей щелочных металлов от хлоратов | 1978 |

|

SU724439A1 |

| Способ очистки раствора гидроокиси щелочного металла от хлората | 1980 |

|

SU945070A1 |

| Способ выделения хлорида натрия из водного раствора,содержащего его в смеси с гидроксидом натрия | 1986 |

|

SU1392027A1 |

| Вакуумная канавоочистительная машина | 1984 |

|

SU1240837A1 |

Авторы

Даты

2003-01-27—Публикация

2000-05-06—Подача