Изобретение относится к способам нанесения износостойких композиционных материалов на внутренние и наружные цилиндрические поверхности стальных деталей методом порошковой металлургии.

Известен способ нанесения износостойких композиционных материалов на внутренние поверхности цилиндрических стальных деталей, включающий прерывистое вращение детали, нагрев токами высокой частоты до температуры спекания, прессование покрытия из порошка износостойкого композиционного материала в радиальном направлении и охлаждение. Давление прессования прикладывают посредством биметаллических элементов по линейному закону, при нагреве в момент достижения температуры спекания проводят выдержку в течение 2-3 с, после чего деталь поворачивают, а снятие давления производят при охлаждении детали до температуры не выше 500oС (Авт. свид. 1380067, кл. B 22 F 7/04, опубл. 1988 г.).

Недостаток способа заключается в том, что он требует специального нестандартного оборудования. Кроме того, на биметаллические элементы устройства для нанесения износостойких композиционных материалов налипает порошок, что приводит к перерасходу порошка и неравномерному нанесению покрытия.

Наиболее близким к заявляемому объекту является способ нанесения износостойких композиционных материалов на внутреннюю поверхность цилиндрических стальных деталей, заключающийся в том, что изготавливают тарельчатый диск и жесткий пуансон, заготовку устанавливают вертикально в зажимном приспособлении на столе пресса, а уплотнение порошка износостойкого композиционного материала осуществляют наездом поршня путем чередования нагрузки на упругий и жесткий пуансоны. При этом прессование происходит как в радиальном направлении, так и в направлении образующей цилиндрической поверхности (Авт. свид. 1357135, кл. B 22 F 7/04, опубл. 1987 г.).

Недостаток данного способа в том, что он требует изготовления нестандартного оборудования, делающего способ достаточно сложным. Кроме того, при перемещении жесткого пуансона покрытие может в процессе нанесения отслаиваться, а это приведет к неравномерному нанесению порошка, увеличению его расхода и снижению качества покрытия. Способ может быть использован для нанесения покрытия лишь на внутренние цилиндрические поверхности, что ограничивает его использование.

Изобретение направлено на улучшение качества покрытия с одновременным уменьшением расхода порошка, расширением функциональных возможностей способа и упрощением технологии.

Это достигается тем, что в способе нанесения износостойких композиционных материалов на цилиндрические поверхности деталей, включающем прессование порошка износостойкого композиционного материала в направлении образующей цилиндрической поверхности, механическую обработку детали, получают матрицу путем изготовления цилиндрической заготовки детали с цилиндрическим выступом в нижней части, направленным в сторону наносимой поверхности, и установления изложницы с цилиндрическим выступом с образованием кольцевого пространства между заготовкой и изложницей, при этом выступ изложницы располагают под выступом заготовки, а прессование износостойкого композиционного материала осуществляют в указанное кольцевое пространство, на поверхность напрессованного слоя композиционного износостойкого материала укладывают кольцо, после чего матрицу с износостойким композиционным материалом пропитывают связующим сплавом в вакуумной печи.

Целесообразно прессовать порошок износостойкого композиционного материала последовательно слой за слоем.

При этом цилиндрический выступ заготовки детали со стороны изложницы выполняют по допуску тугой или горячей посадки для образования герметичного соединения между заготовкой детали и изложницей в нижней части.

Изложницу изготавливают из высокохромистых нержавеющих сталей, при этом поверхность, соприкасающуюся с поверхностью износостойкого композиционного материала подвергают окислению в печи с воздушной средой до образования окиси хрома.

Кроме того, перед механической обработкой матрицу подвергают закалке в масле.

Кроме того, на заготовке детали делают цилиндрические зубчатые проточки со стороны нанесения износостойкого композиционного материала для улучшения сцепления последнего с заготовкой. Указанные цилиндрические зубчатые проточки выполняют по всей длине заготовки на равномерном расстоянии.

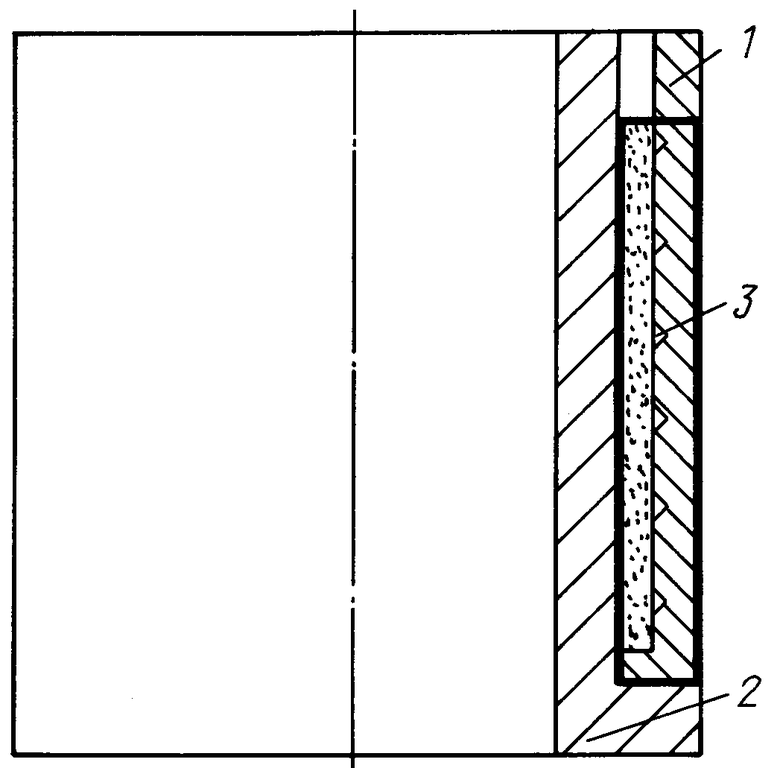

На чертеже показана матрица для осуществления предлагаемого способа.

Матрица представляет собой цилиндрическую заготовку 1 детали с цилиндрическим выступом в нижней части, направленным в сторону наносимой поверхности, с изложницей 2, имеющей цилиндрический выступ, которая установлена с образованием кольцевого пространства между заготовкой и изложницей. Выступ изложницы расположен под выступом заготовки. На заготовке детали выполнены цилиндрические зубчатые проточки для улучшения сцепления материала с поверхностью заготовки. Цилиндрический выступ заготовки детали со стороны изложницы выполняют по допуску тугой или горячей посадки для образования герметичного соединения между заготовкой детали и изложницей в нижней части. Жирной линией выделена готовая деталь после окончательной обработки.

Способ осуществляют следующим образом.

Изготавливают цилиндрическую заготовку детали с цилиндрическим выступом на нижнем конце, направленным в сторону внутренней поверхности (для внутреннего нанесения износостойкого композиционного материала) или наружной поверхности заготовки (для наружного нанесения износостойкого композиционного материала). Толщина выступа равна толщине наносимого износостойкого композиционного материала. Для улучшения сцепления по всей длине заготовки детали на равномерном расстоянии делают цилиндрические зубчатые проточки со стороны нанесения износостойкого композиционного материала. Затем устанавливают изложницу с выступом для образования кольцевого пространства между заготовкой и изложницей, при этом выступ изложницы располагают под выступом заготовки. Цилиндрический выступ заготовки детали со стороны изложницы выполняют по допуску тугой или горячей посадки для образования герметичного соединения между заготовкой детали и изложницей в нижней части. В полученное кольцевое пространство напрессовывают износостойкий композиционный материал методом многократного прессования, затем на поверхность напрессованного слоя композиционного износостойкого материала укладывают кольцо, после чего матрицу с композиционным износостойким материалом пропитывают связующим сплавом в вакуумной печи.

Изложницу целесообразно выполнить из высокохромистой стали (0•13, 1•13, 2•13, 3•13 и др.), которую предварительно до монтажа выдерживают в печи для окисления в воздушной среде. Указанные стали обладают низкой окалиностойкостью (максимум до 800oС). В воздушной среде поверхность изложницы образует окислы хрома, в результате чего она не смачивается связующим сплавом, что обеспечит многократное использование изложницы без ее очистки.

Затем заготовку с изложницей и напрессованным износостойким композиционным материалом помещают в вакуумную печь, пропитывают связующим сплавом при температуре плавления связующего сплава.

Для повышения твердости заготовки, например для корпусов подшипников скольжения, полученную матрицу подвергают закалке в масле. После этого снимают изложницу, шлифуют твердоплавную поверхность и осуществляют окончательную механическую обработку.

Использование предлагаемого способа позволит по сравнению с прототипом улучшить качество покрытия за счет исключения отслаивания порошка, уменьшить расход порошка (практически весь порошок идет на образование покрытия, что стало возможно из-за исключения налипания порошка на изложницу). Предлагаемый процесс является универсальным, может быть использован для нанесения покрытия как на внутренние поверхности, так и на наружные (способ по прототипу служит для нанесения покрытия только на внутреннюю). Все операции предлагаемого способа осуществляют на стандартном оборудовании, что упрощает технологию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНЫХ ПОВЕРХНОСТЕЙ ТОРЦЕВЫХ ПАР ТРЕНИЯ | 2000 |

|

RU2169640C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО СЛОЯ НА РАБОЧЕЙ ПОВЕРХНОСТИ СТАЛЬНОЙ ДЕТАЛИ | 2006 |

|

RU2310017C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ВЫСОКОАБРАЗИВНЫЕ ЧАСТИЦЫ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2135327C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2216419C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2010 |

|

RU2472609C2 |

| Способ получения лёгкого керамического композита | 2024 |

|

RU2836825C1 |

| ШИХТА ДЛЯ КОМПОЗИЦИОННОГО КАТОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2454474C1 |

| Способ получения литых композиционных алюмоматричных сплавов | 2020 |

|

RU2729267C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПЛАВОЧНЫХ СТЕРЖНЕЙ | 2013 |

|

RU2536839C1 |

| СПОСОБ ВЗРЫВНОГО НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2011 |

|

RU2471591C2 |

Изобретение относится к способам нанесения износостойких композиционных материалов на внутренние и наружные поверхности цилиндрических стальных деталей методом порошковой металлургии и направлено на улучшение качества покрытия с одновременным уменьшением расхода порошка, расширение функциональных возможностей способа и упрощение технологии. Способ включает изготовление цилиндрической заготовки детали с цилиндрическим выступом в нижней части, направленным в сторону наносимой поверхности, сборку матрицы из цилиндрической заготовки и изложницы с цилиндрическим выступом с образованием кольцевого пространства между заготовкой и изложницей, при этом выступ изложницы располагают под выступом заготовки, прессование износостойкого композиционного материала осуществляют последовательно слой за слоем в указанное кольцевое пространство, после чего на поверхность напрессованного слоя износостойкого композиционного материала укладывают кольцо и осуществляют пропитку связующим сплавом в вакуумной печи и последующую механическую обработку. Цилиндрический выступ заготовки детали выполняют по допуску тугой или горячей посадки для образования герметичного соединения между заготовкой детали и изложницей в нижней части. Изложницу изготавливают из высокохромистых нержавеющих сталей, при этом поверхность, соприкасающуюся с поверхностью износостойкого композиционного материала, подвергают окислению в печи с воздушной средой до образования окиси хрома. Перед механической обработкой матрицу подвергают закалке в масле. По всей длине заготовки детали делают на равномерном расстоянии цилиндрические зубчатые проточки со стороны нанесения композиционного материала для улучшения сцепления. Технический результат - улучшение качества покрытия с одновременным уменьшением расхода порошка, расширением функциональных возможностей способа и упрощением технологии. 6 з.п.ф-лы, 1 ил.

| Устройство для нанесения порошкового покрытия на внутреннюю поверхность трубы | 1986 |

|

SU1357135A1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1997 |

|

RU2124576C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1991 |

|

RU2022712C1 |

| WO 00/49200 А1, 24.08.2000 | |||

| 0 |

|

SU388968A1 | |

| Установка для нанесения металлического покрытия на наружную цилиндрическую поверхность | 1988 |

|

SU1668041A1 |

Авторы

Даты

2003-01-27—Публикация

2001-09-28—Подача