11

Изобретение относится к области порошковой металлургии, в частности к устройствам для наиесеяия поропжо- вогс покрытия на внутреннюю поверхность трубы.

Цель изобретения - повышение плотности покрытия и обеспечение его равномерности по длине трубы.

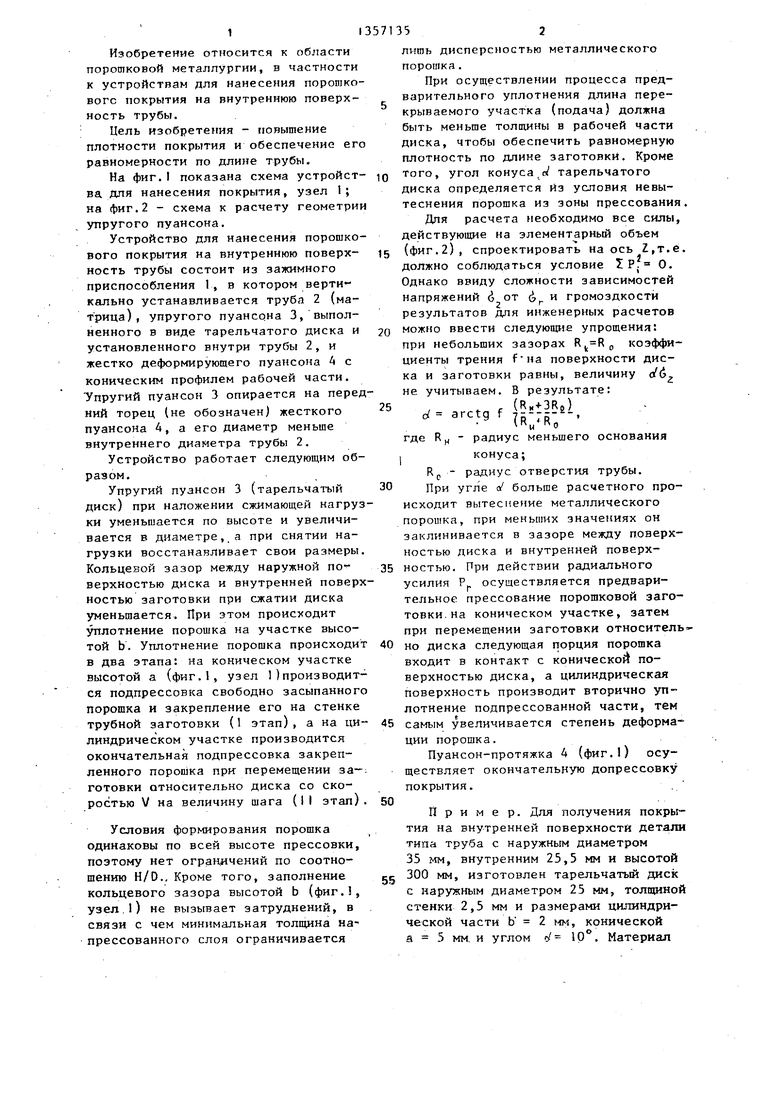

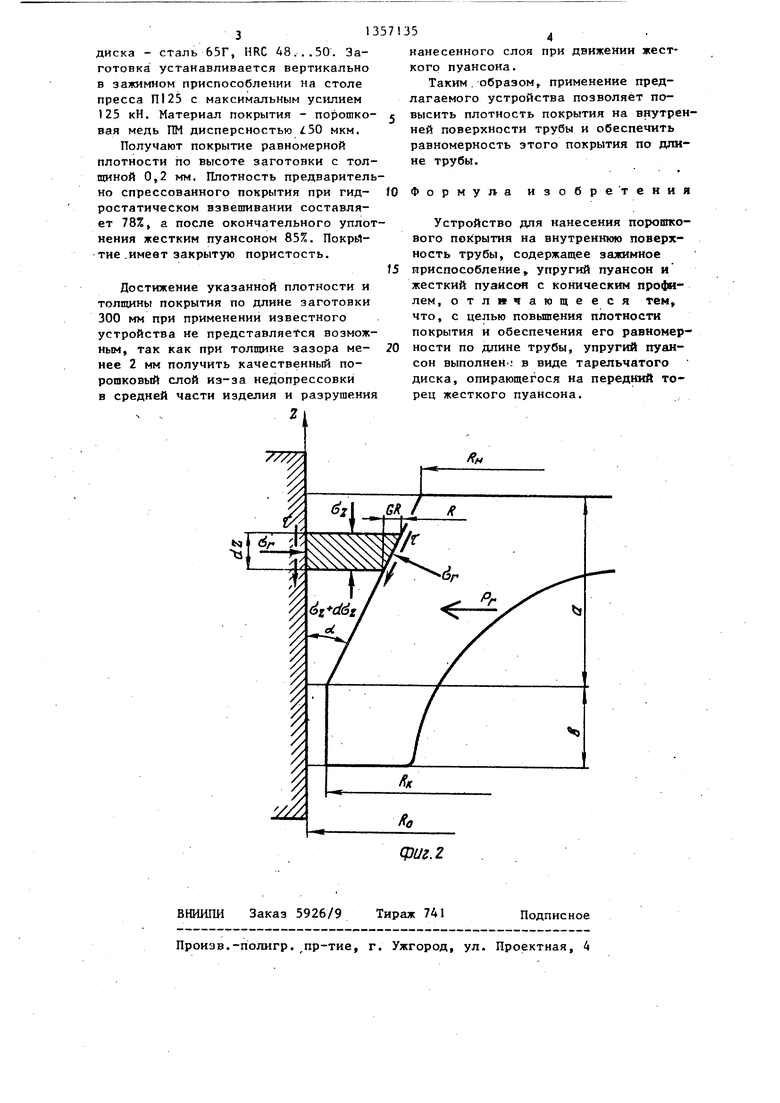

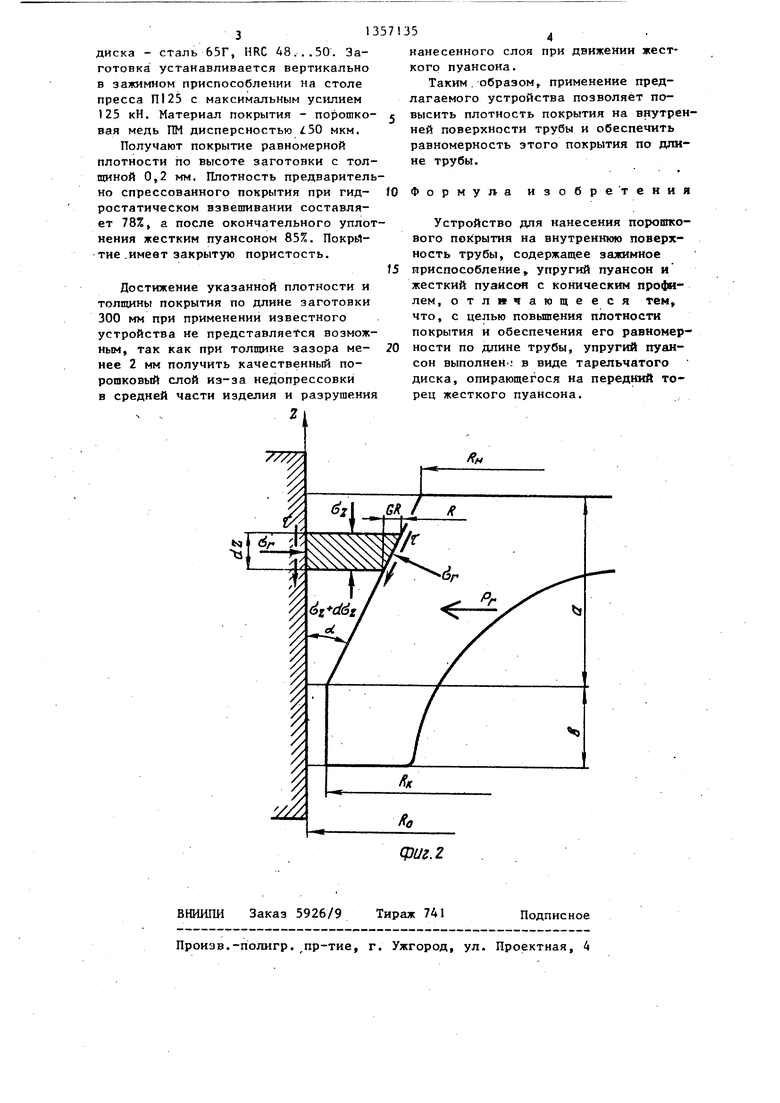

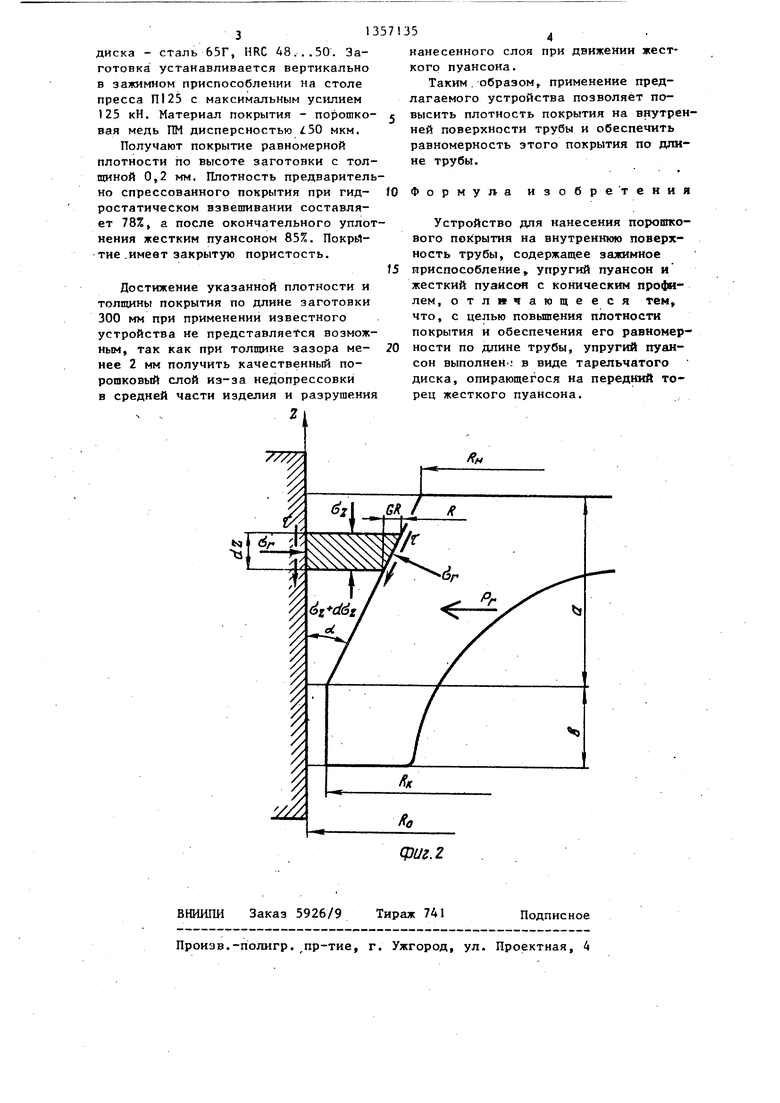

На фиг.I показана схема устройст- ва Для нанесения покрытия, узел I; на фиг.2 - схема к расчету геометрии упругого пуансона.

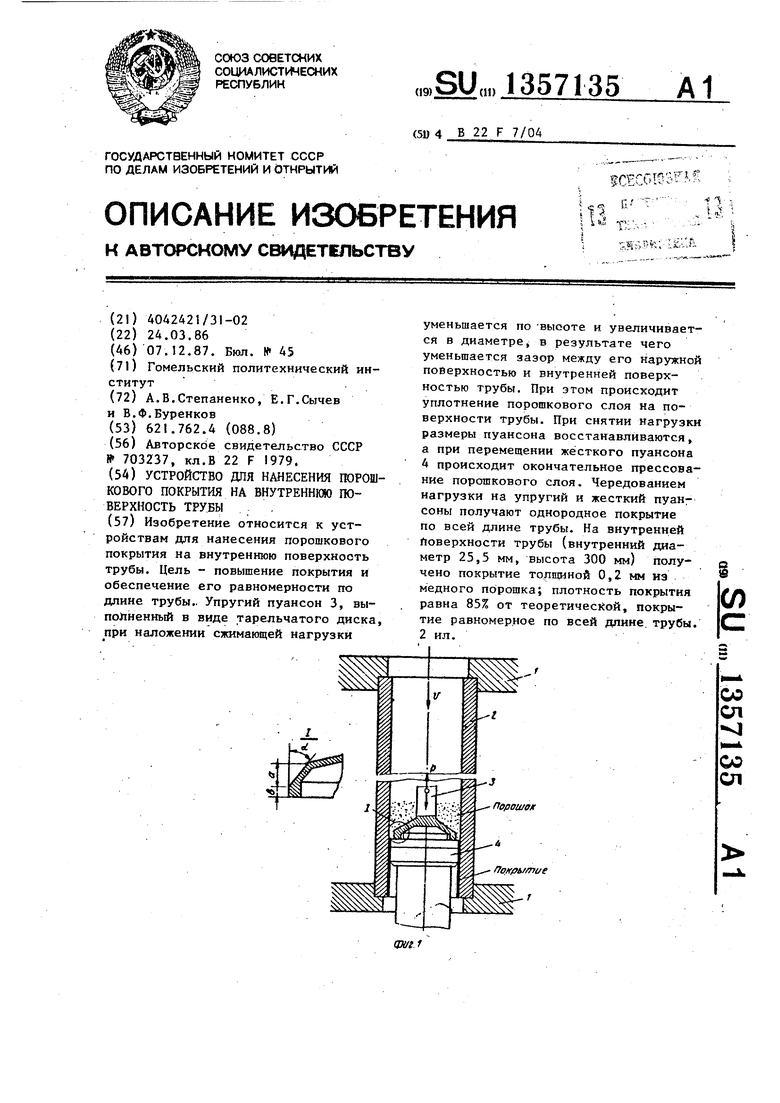

Устройство для нанесения порошкового покрытия на внутреннюю поверх- ность трубы состоит из зажимного приспособления 1 , в котором верти - капьно устанавливается труба 2 (матрица) , упругого пуансона 3, выполненного в виде тарельчатого диска и установленного внутри трубы 2, и жестко деформирующего пуансона А с коническим профилем рабочей части. Упругий пуансон 3 опирается на передний торец (не обозначен) жесткого пуансона 4, а его диаметр меньше внутреннего диаметра трубы 2.

Устройство работает следующим образом.

Упругий пуансон 3 (тарельчатый диск) при наложении сжимающей нагрузки уменьшается по высоте и увеличивается в диаметре, а при снятии нагрузки восстанавливает свои размеры. Кольцевой зазор между наружной по- верхностью диска и внутренней поверхностью заготовки при сжатии диска уменьшается. При этом происходит уплотнение порошка на участке высотой Ь. Уплотнение порошка происходит в два этапа: на коническом участке высотой а (фиг.1, узел 1)производится подпрессовка свободно засыпанного порошка и закрепление его на стенке трубной заготовки (1 этап), а на ци- линдрическом участке производится окончательная подпрессовка закрепленного порошка при перемещении за-; готовки относительно диска со скоростью V на величину шага (11 этап).

Условия формирования порошка одинаковы по всей высоте прессовки, поэтому нет ограничений по соотношению H/D., Кроме того, заполнение кольцевого зазора высотой Ь (фиг., узел.1) не вызывает затруднений, в связи с чем минимальная толщина напрессованного слоя ограничивается

352

лить дисперсностью металлического порошка.

При осуществлении процесса предварительного уплотнения длина перекрываемого участка (подача) должна быть меньше толщины в рабочей части диска, чтобы обеспечить равномерную плотность по длине заготовки. Кроме того, угол конуса,d тарельчатого диска определяется из условия невытеснения порошка из зоны прессования

Для расчета необходимо все силы действующие на элементарный объем (фиг.2), спроектировать на ось Z,T.e должно соблюдаться условие I Р. О. Однако ввиду сложности зависимостей напряжений от d. и громоздкости результатов для инженерных расчетов можно ввести следующие упрощения: при небольших зазорах коэффициенты трения f Ha поверхности диска и заготовки равны, величину clf не. учитываем. В результате:

, (RM-i-3R«) arctgf --;-- -,

где R - радиус меньшего основания I конуса;

RP - радиус отверстия трубы.

При угле о/ больше расчетного происходит вытеснение металлического порошка, при меньших значениях он заклинивается в зазоре между поверхностью диска и внутренней поверхностью. При действии радиального усилия Р|, осуществляется предварительное прессование порошковой заготовки, на коническом участке, затем при перемещении заготовки относительно диска следующая порция порошка входит в контакт с конической поверхностью диска, а цилиндрическая Поверхность производит вторично ут1 лотнение подпрессованной части, тем самым увеличивается степень деформации порошка.

Пуансон-протяжка 4 (фиг.1) осуществляет окончательную допрессовку покрытия.

Пример. Для получения покрытия на внутренней поверхности детали типа труба с наружным диаметром 35 мм, внутренним 25,5 мм и высотой 300 мм, изготовлен тарельчатый диск с наружным диаметром 25 мм, толщиной стенки 2,5 мм и размерами цилиндрической части Ь 2 мм, конической 3 3 мм. и углом с/ IP. Материал

3135

диска - сталь 65Г, HRC 48...50. Заготовка устанавливается вертикально в зажимном приспособлении на столе пресса П125 с максимальным усилием 125 кН. Материал покрытия - порошко- вая медь ПМ дисперсностью /.50 мкм.

Получают покрытие равномерной плотности по высоте заготовки с толщиной 0,2 мм. Плотность предварительно спрессованного покрытия при гид- ростатическом взвешивании составляет 78%, а после окончательного уплотнения жестким пуансоном 85%. Покрй- тие .имеет закрытую пористость.

Достижение указанной плотности и толщины покрытия по длине заготовки 300 мм при применении известного устройства не представляется возможным, так как при толщине зазора менее 2 мм получить качественный порошковый слой из-за недопрессовки в средней части изделия и разрушения

г

нанесенного слоя при движении жесткого пуансона.

Таким, образом, применение предлагаемого устройства позволяет повысить плотность покрытия на внутренней поверхности трубы и обеспечить равномерность зтого покрытия по длине трубы.

Формула изобретения

Устройство для нанесения порошкового покрытия на внутреиккяо поверхность трубы, содержащее зажимное приспособление, упругий пуансои и жесткий пуансон с коническим профилем, отличающееся тем, что, с целью повышения плотности покрытия и обеспечения его равномерности по длине трубы, упругий пуансон выполнен.; в виде тарельчатого диска, опирающегося на передний торец жесткого пуансона.

ВНИИПИ Заказ 5926/9 Тираж 741 Подписное Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

Ф//Д2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2007271C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ КОМПОЗИЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2132253C1 |

| Устройство для дискретно-непрерывного формования труб из порошка | 1986 |

|

SU1404176A1 |

| Способ изготовления порошковой проволоки и устройство для его осуществления | 1990 |

|

SU1780925A1 |

| Способ изготовления мишени для магнетронного распыления | 1990 |

|

SU1785808A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2017586C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОГО ПРОФИЛЯ ИЗ ПОРОШКОВ | 2014 |

|

RU2553143C1 |

| УСТРОЙСТВО ДЛЯ НАПРЕССОВЫВАНИЯ ПОРОШКА НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ВТУЛОК | 1995 |

|

RU2102188C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ЦИЛИНДРИЧЕСКИЕ ПОВЕРХНОСТИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2001 |

|

RU2197561C1 |

| Устройство для изготовления двухслойных изделий трубчатой формы | 1982 |

|

SU1084115A1 |

Изобретение относится к устройствам для нанесения порошкового покрытия на внутреннюю поверхность трубы. Цель - повышение покрытия и обеспечение его равномерности гго длине трубы.. Упругий пуансон 3, выполненный в виде тарельчатого диска, при наложении сжимающей нагрузки уменьшается по -высоте и увеличивается в диаметре, в результате чего уменьшается зазор между его наружной поверхностью и внутренней поверхностью трубы. При этом происходит уплотнение порошкового слоя на поверхности трубы. При снятии нагрузки размеры пуансона восстанавливаются, а при перемещении жёсткого пуансона 4 происходит окончательное прессование порошкового слоя. Чередованием нагрузки на упругий и жесткий пуансоны получают однородное покрытие по всей длине трубы. На внутренней Поверхности трубы (внутренний диаметр 25,5 мм, высота 300 мм) получено покрытие толщиной 0,2 мм из медного порошка; плотность покрытия равна 85% от теоретической, покрытие равномерное по всей длине, трубы. 2 ил. (Л со ел -J 05 сл fJoKflu/nue

| Способ прессования изделий из порошка и устройство для его осуществления | 1977 |

|

SU703237A1 |

Авторы

Даты

1987-12-07—Публикация

1986-03-24—Подача