Изобретение относится к металлургии и может быть использовано, в частности, для получения непрерывных деформированных заготовок из измельченных материалов.

Известен способ получения порошковой заготовки [1. Патент 2077772 RU. Способ получения порошковой заготовки и устройство для его реализации /В.В. Стулов. В.И.Одиноков. Опубл.20.04.97. Бюл. 11], включающий засыпку порошка в форму, его прессование с извлечением изделия, причем в качестве формы используют кристаллизатор, в который засыпают порошок с одновременной заливкой жидкого металла в количестве, не превышающем 40-55 мас.% получаемой смеси, и подачей металлических лент из металла основы порошка, обжатие смеси с калибровкой поверхности заготовки.

Недостаток способа получения заготовки [1] состоит в том, что отсутствие сведений о насыпной плотности измельченного материала (вместо порошка с размерами частицы в единицы микрометров) сужает область его применения. Кроме этого, отсутствие сведений о состоянии лент в начале процесса и положении стенок кристаллизатора затрудняет его реализацию. Заливка жидкого металла в кристаллизатор не обеспечивает равномерное смачивание измельченного материала.

Известен способ получения непрерывнолитых деформированных заготовок [2. Патент 2151021 RU. Способ получения непрерывнолитых деформированных заготовок и устройство для его осуществления /В.В.Стулов, В.И.Одиноков. Опубл. 20.06.2000. Бюл. 17], включающий распыливание в кристаллизаторе жидкого металла, подачу в кристаллизатор инертного газа, обжатие напыленного слоя, калибровку поверхности заготовки и ее непрерывное выталкивание, одна пара вертикальных стенок кристаллизатора выполнена с возможностью возвратно-поступательного перемещения, а вторая пара стенок кристаллизатора выполнена с возможностью вращательного движения и имеет в верхней части расширенный участок с углом наклона к вертикали, а распыливание в кристаллизатор жидкого металла начинают с выключенным приводом стенок при сведенных стенках второй пары с расширенным в верхней части участком, причем распыливание жидкого металла производится через два ряда струй вдоль стенок второй пары с расширенным в верхней части участком при расстоянии А между рядами струй, связанном с толщиной а заготовки соотношением А/а=1,1-1,15.

Недостаток способа получения заготовок [2] заключается в том, что он предназначен только для получения однородных деформированных заготовок из распыливаемого металла.

Заявляемый способ направлен на создание высокоэффективного процесса получения деформированных заготовок из измельченных материалов.

Технический результат, получаемый при осуществлении заявляемого способа, заключается в

1. экономии топливно-энергетических ресурсов, связанных с переработкой и рациональным использованием отходов производства;

2. получении непрерывных сплошных заготовок произвольной формы и толщины.

Заявляемый способ характеризуется следующими существенными признаками.

Ограничительные признаки: засыпка измельченного материала в кристаллизатор; одна пара вертикальных стенок кристаллизатора выполнена с возможностью возвратно-поступательного перемещения, а вторая пара стенок кристаллизатора выполнена с возможностью вращательного движения и имеет в верхней части расширенный участок с углом наклона к вертикали; распыливание в кристаллизаторе жидкого металла через два ряда струй вдоль стенок второй пары с расширенным в верхней части участком в количестве, не превышающем 40-50% получаемой смеси; распыливание жидкого металла начинают при сведенных стенках второй пары с расширенным в верхней части участком; подача инертного газа и металлических лент вдоль стенок второй пары; обжатие смеси; калибровка поверхности заготовки и ее непрерывное выталкивание; измельченный материал, распыливаемый металл и металлические ленты изготовлены из однородного металла.

Отличительные признаки: две металлические ленты перед засыпкой измельченного материала заводят в кристаллизатор и замыкают в замок; насыпная плотность измельченного материала составляет ρ = (0,75-0,85)ρ1, где ρ1- плотность сплошного переплавленного материала; засыпка измельченного материала производится между двумя рядами струй распыливаемого в кристаллизаторе жидкого металла.

Причинно-следственная связь между совокупностью существенных признаков заявляемого способа и достигаемым техническим результатом заключается в следующем.

Заведение двух металлических лент в кристаллизатор с замыканием в замок перед засыпкой измельченного материала предотвращает возможность его высыпания из кристаллизатора и налипание распыливаемого жидкого металла к стенкам второй пары с расширенным в верхней части участком. В результате улучшается качество поверхности заготовки.

Уменьшение насыпной плотности засыпаемого в кристаллизатор измельченного материала ρ<0,75•ρ1 (где ρ1- плотность сплошного переплавленного материала) приводит к необходимости увеличения количества распыливаемого жидкого металла и, соответственно, к расходу топливно-энергетических ресурсов на его распыливание. Кроме этого, возрастает время кристаллизации распыливаемого металла и уменьшается производительность процесса.

Увеличение насыпной плотности засыпаемого в кристаллизатор измельченного материала ρ>0,75•ρ1 увеличивает расход электроэнергии на дробление материала (стружки) и затрудняет засыпку материла в кристаллизатор по причине появления фракций с размерами частиц меньше 1 мм. Кроме этого, увеличивается поверхность окисления измельченного материала, что ухудшает процессы деформации и свариваемости частиц.

Засыпка измельченного материала в кристаллизатор между двумя рядами струй распыливаемого жидкого металла обеспечивает равномерное смачивание частиц материла со стороны металлических лент и создает благоприятные условия процесса деформации и формирования заготовки.

Для реализации заявляемого способа заявляется устройство, уровень техники которого известен [1, 2].

Устройство для получения порошковой заготовки [1] содержит бункер с дозатором, глуходонный разливочный стакан с четырьмя щелевыми отверстиями, барабаны для подачи лент, причем форма выполнена охлаждаемой с подвижными стенками в виде металлических лент, дозатор снабжен поворачивающейся заслонкой.

Недостаток устройства [1] заключается в том, что наличие глуходонного разливочного стакана с четырьмя щелевыми отверстиями не обеспечивает равномерное распыливание металла и смачивание измельченного материала. Кроме этого, отсутствие сведений о толщине металлических лент затрудняет использование устройства.

Устройство для получения непрерывнолитых деформированных заготовок [2] содержит разливочную емкость и кристаллизатор, одна пара вертикальных стенок которого выполнена с возможностью возвратно-поступательного перемещения, а вторая пара стенок кристаллизатора выполнена с возможностью вращательного движения и имеет в верхней части расширенный участок с углом наклона к вертикали и вертикальный нижний участок, два эксцентриковых параллельных горизонтальных вала с синхронным приводом их перемещения, причем вторая пара стенок кристаллизатора выполнена с возможностью их сведения, разливочная емкость выполнена обогреваемой с двумя рядами отверстий, расположенными на расстоянии А между осями, вершины эксцентриковых средних участков эксцентриковых валов расположены навстречу друг другу и лежат на одной оси.

Недостаток устройства [2] заключается в том, что отсутствие сведений о расположении емкости с измельченным материалом затрудняет использование устройства. Кроме этого, затрудняется засыпка измельченного материала в кристаллизатор в начале процесса по причине его высыпания и отсутствия металлических лент.

Технический результат, получаемый при осуществлении заявляемого устройства, заключается в повышении надежности его работы.

Заявляемое устройство характеризуется следующими существенными признаками.

Ограничительные признаки: обогреваемая разливочная емкость с двумя рядами отверстий, расположенными на расстоянии А между осями и щелевой перемещающейся решеткой; кристаллизатор; одна пара вертикальных стенок кристаллизатора выполнена с возможностью возвратно-поступательного перемещения, а вторая пара стенок выполнена с возможностью вращательного движения и сведения стенок, имеет в верхней части расширенный участок с углом наклона к вертикали и вертикальный нижний участок; два эксцентриковых параллельных горизонтальных вала с синхронным приводом их перемещения; вершины эксцентриковых средних участков эксцентриковых валов расположены навстречу друг другу и лежат на одной оси; барабаны с лентами; емкость с измельченным материалом и дозатором.

Отличительные признаки: емкость с измельченным материалом расположена в средней части обогреваемой разливочной емкости; толщина a1 лент связана с толщиной а получаемой заготовки соотношением a1=(0,05-0,08)•a; ширина A1 емкости с измельченным материалом связана с расстоянием A между рядами отверстий струй соотношением А1=(0,6-0,8)•А; замок, замыкающий ленты.

Причинно-следственная связь между совокупностью существенных признаков заявляемого устройства и достигаемым техническим результатом заключается в следующем.

Расположение емкости с измельченным материалом в средней части обогреваемой разливочной емкости обеспечивает равномерное смачивание засыпаемого в кристаллизатор измельченного материала распыляемым жидким металлом. Кроме этого, обеспечивается обогрев измельченного материала и дополнительная его сушка.

Уменьшение соотношения a1<0,05•a (где a1 - толщина ленты, а - толщина получаемой заготовки) затрудняет введение лент в кристаллизатор в связи с уменьшением ее жесткости, короблением и возможностью обрыва.

Увеличение соотношения a1>0,08•a затрудняет калибрование поверхности деформированной заготовки. Кроме этого, уменьшается объем заливаемого жидкого металла и засыпаемого измельченного материала в кристаллизатор, что снижает эффективность процесса в целом.

Уменьшение соотношения А1<0,6•А (где A1 - ширина емкости с измельченным материалом, А - расстояние между рядами отверстий струй) приводит к неравномерной засыпке измельченного материала в кристаллизатор, что ухудшает эффективность его смачивания и разогрева жидким металлом.

Увеличение соотношения A1>0,8•A приводит к необходимости уменьшения толщины стенок емкости с измельченным материалом ниже допустимых пределов. Кроме этого, нарушается гидродинамика истечения жидкого металла из обогреваемой разливочной емкости и затрудняется ее подготовка к разливке.

Наличие замка, замыкающего ленты, исключает их размыкание в процессе засыпки измельченного материала и высыпание материала из кристаллизатора.

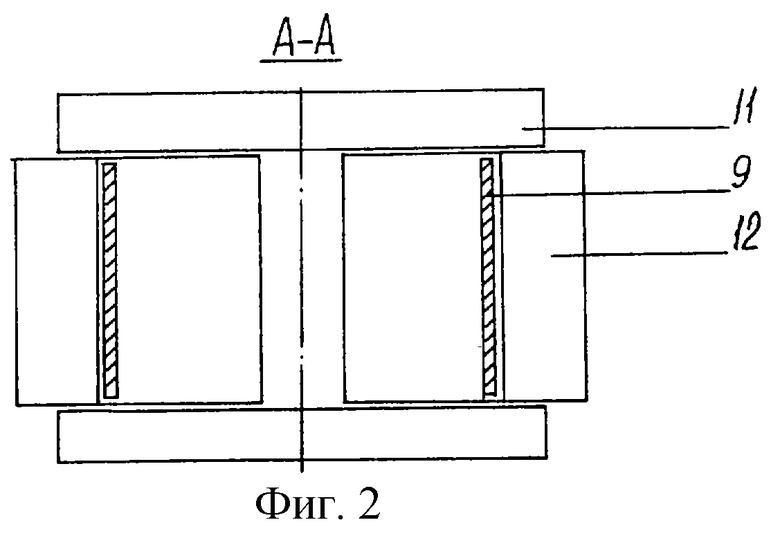

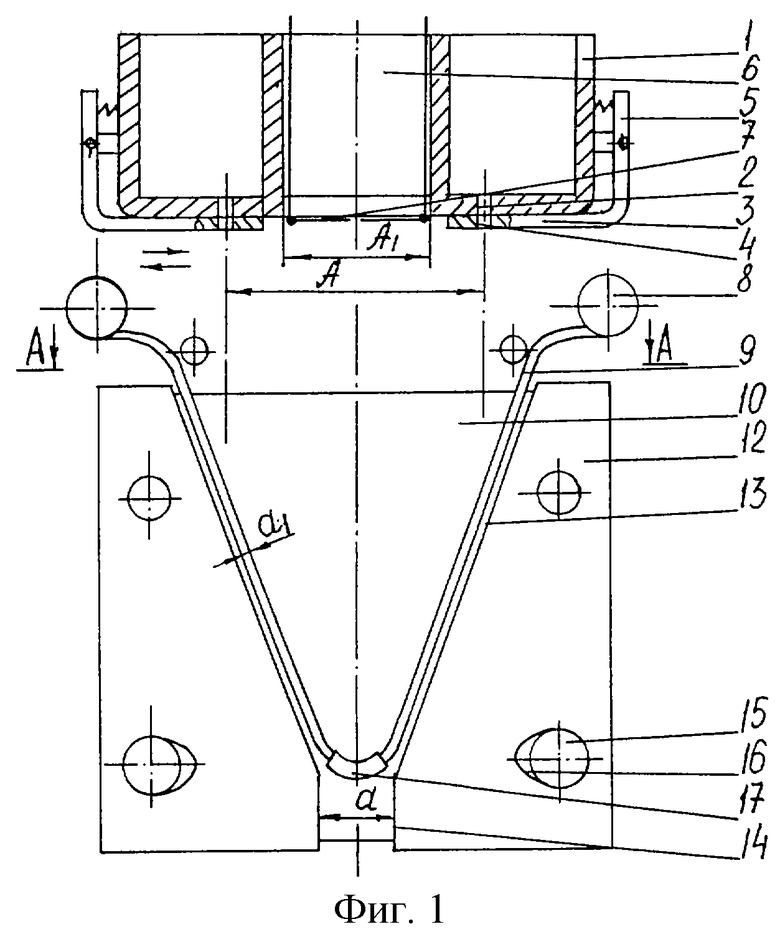

На фиг.1 приведен внешний вид устройства, на фиг.2 - сечение А-А фиг.1.

Заявляемое устройство на фиг.1 и 2 состоит из обогреваемой разливочной емкости 1 с отверстиями 2, перемещающейся решетки 3 со щелями 4, механизмов 5 перемещения решеток, емкости 6 с измельченным материалом и дозатором в виде поворачивающихся заслонок 7, барабанов 8 с лентами 9, кристаллизатора 10 с одной парой вертикальных стенок 11 и второй парой стенок 12 с расширенным в верхней части участком 13 с углом наклона к вертикали и вертикальным нижним участком 14, двух эксцентриковых параллельных горизонтальных валов 15 с вершинами 16 эксцентриковых средних участков, замка 17.

Перед заполнением кристаллизатора 10 металлом вершины 16 эксцентриковых средних участков эксцентриковых параллельных горизонтальных валов 15 устанавливается в положение, показанное на фиг.1, что соответствует приведению стенок второй пары 12 в сведенное состояние. С барабанов 8 заводятся ленты 11 вдоль стенок второй пары 12 по расширенным в верхней части участкам 13 и замыкаются в замок 17.

Способ осуществляется заявляемым устройством следующим образом.

Из емкости 6 при помощи поворачивающихся заслонок 7 производится засыпка измельченного материала в кристаллизатор 10. Одновременно из разливочной емкости 1 через отверстия 2, совмещенные со щелями 4 в перемещающейся решетке 3, при помощи механизмов 5 производится распыливание жидкого металла в кристаллизатор и смачивание измельченного материала. При достижении определенного уровня засыпки материала включается привод эксцентриковых параллельных горизонтальных валов 15. В результате вертикальные стенки 11 первой пары совершают возвратно-поступательное перемещение с выталкиванием заготовки, а стенки 12 второй пары совершают вращательные движения с обжатием измельченного материала, жидкого металла и лент 9 на расширенном в верхней части участке 13 и калиброванием поверхности заготовки на вертикальном нижнем участке 14.

Изобретение относится к металлургии, в частности к получению непрерывных деформированных заготовок с использованием измельченных материалов. Измельченный материал, жидкий металл и ленты подают в кристаллизатор, который выполнен с парой вертикальных стенок с возможностью возвратно-поступательного перемещения и парой стенок с расширенным в верхней части участком с возможностью вращательного движения. Две металлические ленты перед засыпкой измельченного материала заводят в кристаллизатор и замыкают в замок. Насыпная плотность измельченного материала ρ = (0,75-0,85)•ρ1, где ρ1 - плотность сплошного переплавленного материала. Засыпка измельченного материала производится между двумя рядами струй распыливаемого в кристаллизатор жидкого металла. Емкость с измельченным материалом расположена в средней части обогреваемой разливочной емкости. Толщина а1 лент связана с толщиной а заготовки соотношением а1= (0,05÷0,08)•а. Ширина A1 емкости с измельченным материалом и расстояние A между рядами отверстий струй связаны соотношением А1=(0,6÷0,8)•А. Технический результат - экономия топливно-энергетических ресурсов, связанных с переработкой и рациональным использованием отходов производства, получение непрерывных сплошных заготовок произвольной формы и толщины и повышение надежности в работе устройства. 2 с. и 1 з.п. ф-лы, 2 ил.

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1994 |

|

RU2077772C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151021C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2084310C1 |

| Способ получения творожного продукта с паприкой | 2016 |

|

RU2645460C2 |

| Способ непрерывного литья | 1973 |

|

SU452413A1 |

| US 4438803, 27.03.1984. | |||

Авторы

Даты

2003-02-10—Публикация

2000-11-14—Подача