Изобретение относится к области металлообработки.

Известны расточные оправки (Маслов А.Р. Приспособления для металлообрабатывающего инструмента. М.: Машиностроение, 1996, стр. 185, рис.2), в которых установлены расточные инструменты с микрометрическим регулированием режущих кромок и выбором зазоров в сопряжениях в направлении сил резания.

Недостатком является невозможность применения их на специальных расточных станках ввиду отсутствия механизма отскока или отвода режущей кромки после чистовой обработки.

Известна также расточная оправка (Фрумин Ю.А. Комплексное проектирование инструментальной оснастки. М. : Машиностроение, 1987, стр. 75, рис.40), в которой установлен в направляющих подвижно от привода резец с элементами настройки его на размер (прототип).

Недостатком этой конструкции является относительно низкая технологическая возможность устройства, заключающаяся в отсутствии подвижных опорных направляющих, а вследствие этого неточность обработки.

Технической задачей изобретения является повышение технологических возможностей и точности обработки.

Поставленная техническая задача решается тем, что расточная оправка содержит корпус, в котором подвижно от пневмо- или гидропривода смонтирован резец с элементами настройки его на размер с помощью копира. Устройство дополнительно содержит ось и рычаг с роликом, а копир выполнен в виде конуса, причем рычаг взаимодействует с копиром, осью и роликом.

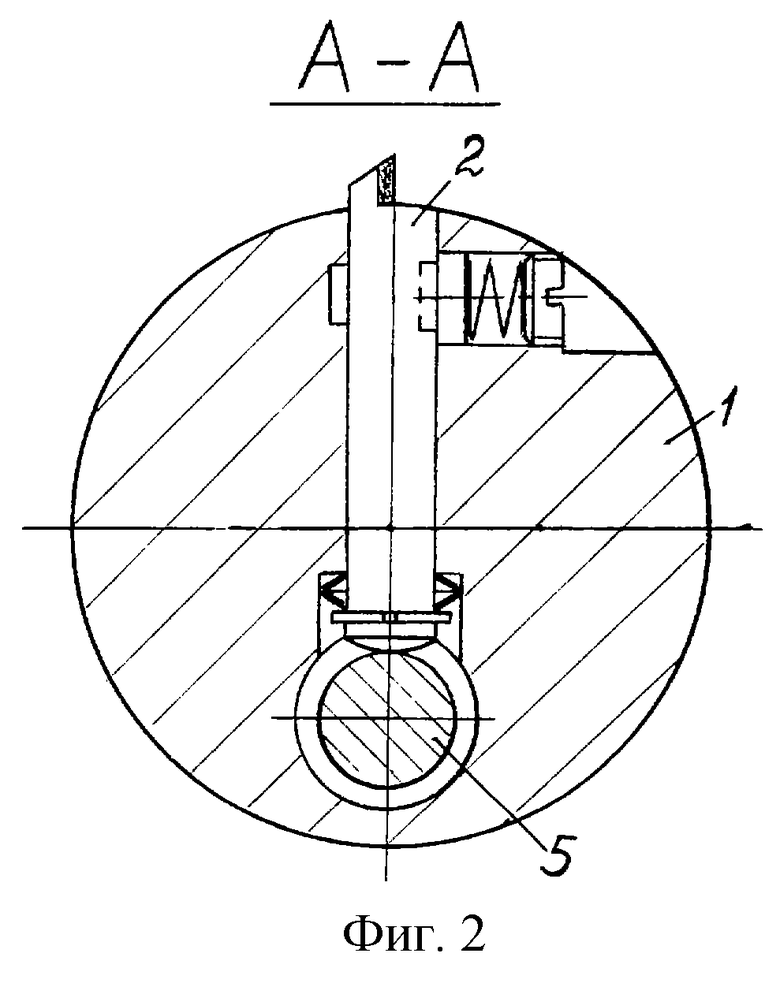

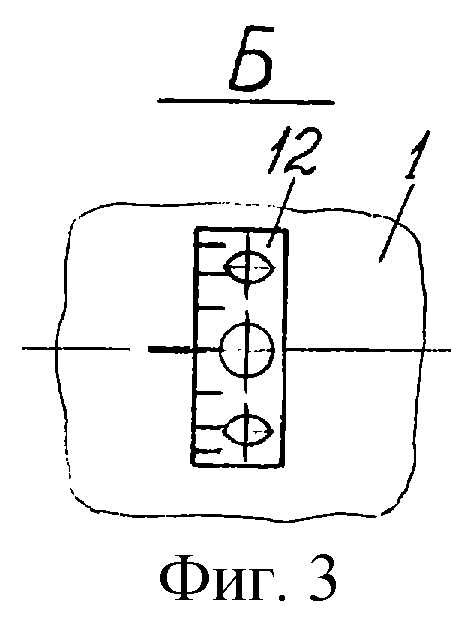

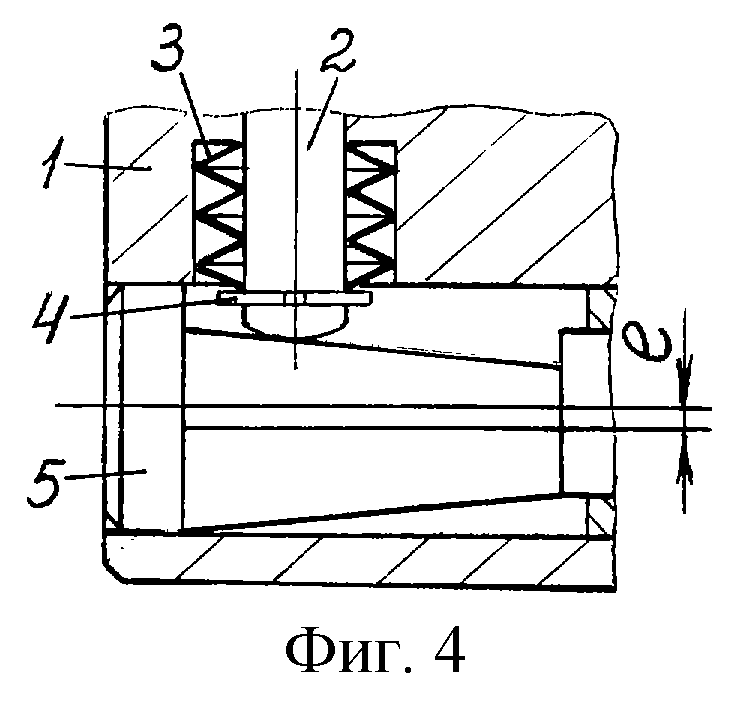

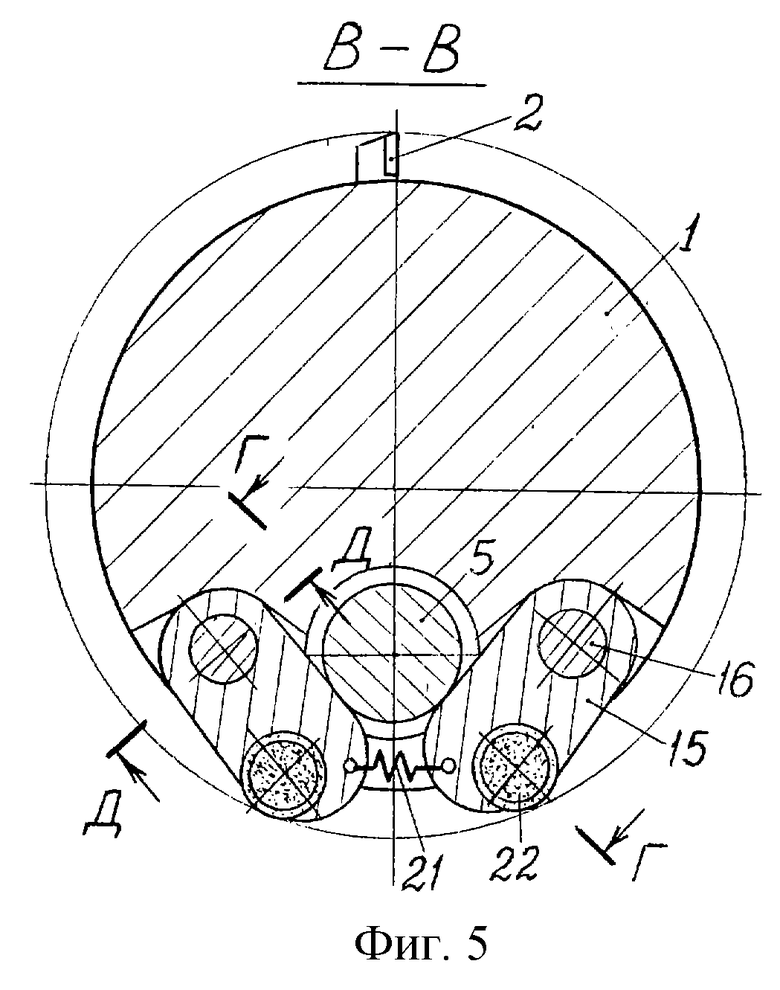

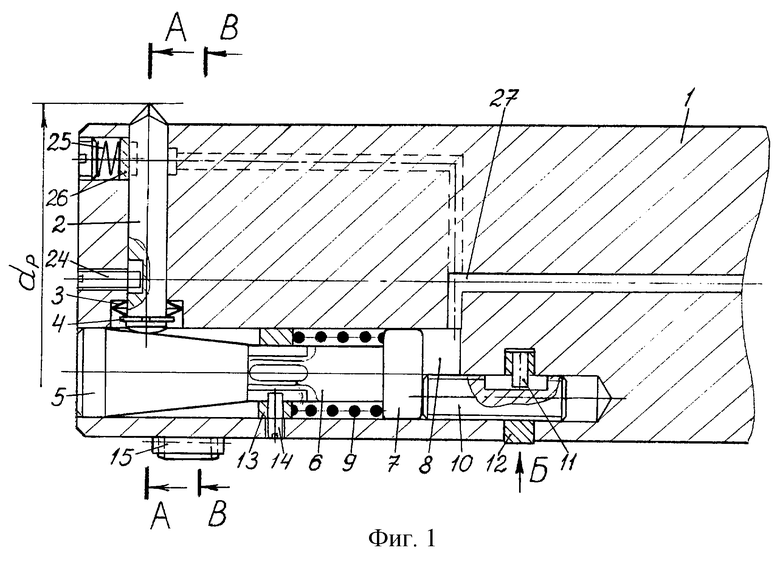

Сущность изобретения поясняется графически, где на фиг.1 показан общий вид устройства, разрез; на фиг.2 - разрез по А-А фиг.1; на фиг.3 - вид Б фиг. 1; на фиг.4 - копир с эксцентриситетом; на фиг.5 - разрез по В-В фиг.1; на фиг.6 - разрез по Г-Г фиг.5; на фиг.7 - разрез по Д-Д фиг.5.

Расточная оправка состоит из корпуса 1, в котором установлена по меньшей мере одна резцовая вставка 2. Вставка 2 с помощью тарельчатых пружин 3 и кольца 4 взаимодействует с копиром 5, выполненным в данном случае в виде усеченного конуса. Копир 5 штоком 6 жестко связан с поршнем 7, который имеет возможность перемещаться в цилиндре 8. Поршень 7 с помощью жесткой пружины 9 поджимается к регулировочному винту 10. С винтом 10 посредством штифта 11 связан лимб 12 таким образом, что передает крутящий момент винту 10, который, вращаясь, имеет и осевое перемещение, а штифт 11 в это время скользит по шпоночному пазу. С другой стороны пружина 9 поджимается к упору 13. Упор 13 установлен в цилиндре 8 с помощью стопора 14. Стопор 14 выполнен в виде винта и может ограничивать еще осевое перемещение и вращение поршня 7, т. к. его хвостовик скользит по одному из пазов, выполненных в штоке 6.

Число пазов может быть различное и имеет функциональное назначение. Для расширения диапазона настройки, конический копир 5 может быть выполнен по отношению к штоку 6 и поршню 7 с эксцентриситетом e (фиг. 4), который с помощью пазов в штоке 6 и стопора 14 даст возможность грубой дискретной настройки с дискретой не более диапазона точной настройки конусом копира 5, т.е. e= n•h, где n= 1, 2, 3. .., h - высота подъема конуса копира 5, a dpmах= dpmin+(2e+h), где dp - диаметр расточки фиг.1. В корпусе 1 смонтирован по меньшей мере один рычаг 15 с помощью оси 16 (на фиг. 5 показаны два). Рычаг 15 сопряжен с осью 16 по резьбе и контрится гайкой 17. Ось 16 поджата к шаровой опоре 18 тарелкой 19 с помощью кольца 20.

Рычаг 15 клиновой своей стороной поджат пружиной 21 к копиру 5, т.е. рычаг 15 - регулируемый. В рычаге 15 установлен ролик 22 с возможностью вращения. Он может быть использован как направляющая для снижения прогиба консоли корпуса 1 и в то же время выполнять роль прикаточного ролика для создания более высокой чистоты и поверхностной пластической деформации. Ролик 22 фиксируется в рычаге 15 от выпадания в радиальном направлении за счет диаметрального размера, который больше, чем перемычка в рычаге, удерживающая ролик 22. В осевом направлении ролик 22 ограничен щеками 23 или другим более простым способом, например, пуклевкой, выполненной по торцам рычага 15. Вставка 2 от поворота фиксируется винтом 24 и может поджиматься к опорной стороне с помощью пружин 25 и золотников 26. К золотникам 26, как и к поршню 7, могут быть подведены каналы 27 для подвода рабочей среды. Подвод рабочей среды в цилиндре необходим для получения "отскока" вставки 2 после обработки поверхности, чтобы не повредить ее рисками от режущей части при выводе оправки 1 из отверстия.

Функционирует устройство следующим образом. Вначале происходит настройка вставки 2 на требуемый размер (dp). Осуществляется это поворотом лимба 12. Затем настраивается ролик 22 или ролики 22, если их несколько, вращением оси 16, расконтрив гайку 17. После этой согласованной настройки роликов 22 сo вставкой 2 можно в дальнейшем их настраивать только лимбом 12 на определенный размер, и устройство готово к работе.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСТОЧНАЯ ГОЛОВКА | 2003 |

|

RU2236328C1 |

| РАСТОЧНАЯ ОПРАВКА | 2001 |

|

RU2203779C2 |

| РАСТОЧНАЯ ГОЛОВКА | 2003 |

|

RU2235623C1 |

| РАСТОЧНАЯ ГОЛОВКА | 2000 |

|

RU2175591C1 |

| ПАТРОН РАСТОЧНОЙ | 2003 |

|

RU2238177C1 |

| РАСТОЧНАЯ ОПРАВКА | 2003 |

|

RU2247633C1 |

| РАСТОЧНАЯ ОПРАВКА | 2003 |

|

RU2252840C1 |

| РАСТОЧНАЯ ГОЛОВКА | 2005 |

|

RU2287406C1 |

| РАСТОЧНАЯ ОПРАВКА | 2004 |

|

RU2252841C1 |

| ПАТРОН РАСТОЧНОЙ | 2005 |

|

RU2298457C1 |

Изобретение относится к области металлообработки. Оправка содержит корпус, в котором подвижно установлен резец с элементами настройки его на размер от привода с помощью копира, взаимодействующего с корпусом. Для повышения технологических возможностей и точности обработки оправка снабжена осью, предназначенной для взаимодействия с корпусом, рычагом и роликом, причем рычаг предназначен для взаимодействия с копиром, осью и роликом, при этом копир выполнен в виде конуса. Ролик может быть установлен в рычаге с возможностью вращения. Копир может быть выполнен с эксцентриситетом. Элементы настройки резца на размер могут быть выполнены в виде регулировочного винта с лимбом. 3 з.п. ф-лы, 7 ил.

| ФРУМИН Ю.Л | |||

| Комплексное проектирование инструментальной оснастки | |||

| - М.: Машиностроение, 1987, с.73 и 75, рис.40 | |||

| Инструмент для чистовой обработки отверстий | 1976 |

|

SU588068A1 |

| Расточная головка | 1991 |

|

SU1814985A1 |

| АВТОМАТИЧЕСКИ УПРАВЛЯЕМАЯ РЕЗЦОВАЯ ГОЛОВКА | 1993 |

|

RU2113944C1 |

| US 3530745, 29.09.1970 | |||

| МАСЛОВ А.Р | |||

| Приспособления для металлообрабатывающего инструмента | |||

| - М.: Машиностроение, 1996, с | |||

| Способ укрепления под покрышкой пневматической шины предохранительного слоя или манжеты | 1917 |

|

SU185A1 |

Авторы

Даты

2003-02-10—Публикация

2001-02-19—Подача