Изобретение относится к сварочным материалам и может быть использовано при восстановлении крупногабаритных деталей из углеродистых сталей, работающих в условиях циклического термомеханического нагружения, например, прокатных валков станов горячей прокатки методом наплавки.

Прокатные валки в процессе эксплуатации испытывают повышенные контактные и циклические нагрузки. В процессе восстановления валков для уменьшения вероятности образования трещин при наплавке на углеродистую сталь применяют низкоуглеродистые проволоки.

Известна сварочная проволока СВ-08Г2С ГОСТ 2246-70, содержащая, мас.%:

Углерод - ≤0,10

Марганец - 1,8-2,1

Кремний - 0,7-0,95

Хром - ≤0,2

Никель - <0,25

Железо - Остальное

Недостатком известной сварочной проволоки при наплавке подслоя при восстановлении прокатных валков являются низкие механические показатели подслоя, что приводит к отслоению наплавленного рабочего слоя в процессе эксплуатации восстановленных валков.

Наиболее близким к заявляемому является состав проволоки НП-30ХГСА ГОСТ 10543-75, содержащая компоненты в следующем соотношении, мас.%:

Углерод - 0,27-0,35

Марганец - 0,8-1,1

Кремний - 0,9-1,2

Хром - 0,8-1,1

Никель - ≤0,4

Железо - Остальное

Недостатком известного технического решения является повышенная склонность к образованию горячих трещин и низкая эксплуатационная стойкость восстановленных опорных валков с применением проволоки НП-30ХГСА для наплавки подслоя.

Задача, на решение которой направлено предлагаемое техническое решение, - повышение эксплуатационной стойкости восстановленных наплавкой опорных валков за счет уменьшения склонности к образованию горячих трещин в подслое и улучшение механических свойств подслоя.

Указанные недостатки исключаются тем, что сплав для наплавки подслоя на опорные валки, содержащий углерод, кремний, марганец, никель, железо, дополнительно содержит молибден, ванадий, медь и титан при следующем соотношении, мас.%:

Углерод - 0,2-0,25

Кремний - 0,4-0,7

Марганец - 0,6-0,8

Хром - 0,8-1,0

Никель - 0,8-1,2

Молибден - 0,6-0,9

Ванадий - 0,2-0,6

Медь - 0,1-0,25

Титан - 0,01-0,02

Сера - Менее 0,05

Фосфор - Менее 0,08

Железо - Остальное

Сопоставительный анализ предлагаемого технического решения с прототипом показывает, что заявляемый сплав отличается от известного тем, что он дополнительно содержит молибден, ванадий, титан и медь при следующем соотношении компонентов, мас.%:

Углерод - 0,2-0,25

Кремний - 0,4-0,7

Марганец - 0,6-0,8

Хром - 0,8-1

Никель - 0,8-1,2

Молибден - 0,6-0,9

Ванадий - 0,2-0,6

Медь - 0,1-0,25

Титан - 0,01-0,02

Сера - Менее 0,05

Фосфор - Менее 0,08

Железо - Остальное

Таким образом, заявляемое решение соответствует критерию изобретения "новизна".

Сравнительный анализ предлагаемого сплава для наплавки подслоя при восстановлении опорных валков не только с прототипом, но и с другими техническими решениями не позволил выявить существенные признаки, присущие заявляемому решению.

Таким образом, заявляемая совокупность существенных отличий обеспечивает получение вышеуказанного результата, что по мнению авторов соответствует критерию "изобретательский уровень".

Дополнительное введение в сплав ванадия способствует образованию мелкозернистой структуры и повышению механических свойств.

Молибден относится к карбидообразующим элементам, он сильно снижает критическую скорость охлаждения и расширяет область промежуточных превращений, подавляя перлитные. Повышает теплостойкость, что особенно важно при многослойной наплавке в условиях подогрева, так как термоциклирование подслоя при положении последующих слоев ухудшает свойства подслоя.

Титан действует как сильный раскислитель и деозотирующий элемент, а оксиды и нитриды титана - как центры кристаллизации при затвердевании. Склонность стали, содержащей титан, к межфазным превращениям увеличивается, что может снизить способность стали к подкалке.

Введение меди способствует повышению предела текучести, которое сохраняется и при повышенных температурах 400oС. В структуре медистых сплавов, как правило, преобладают продукты промежуточного распада. По этой причине сплав не склонен к подкалке.

Ограничение содержания углерода 0,2-0,25% повышает стойкость к образованию горячих трещин.

Таким образом, предложенная совокупность компонентов состава для наплавки подслоя позволяет повысить эксплуатационную стойкость восстановленных наплавкой опорных валков за счет снижения склонности к образованию горячих трещин в подслое и улучшения механических свойств подслоя.

Пример 1. В условиях опытного производства осуществлялось изготовление опытных партий проволок.

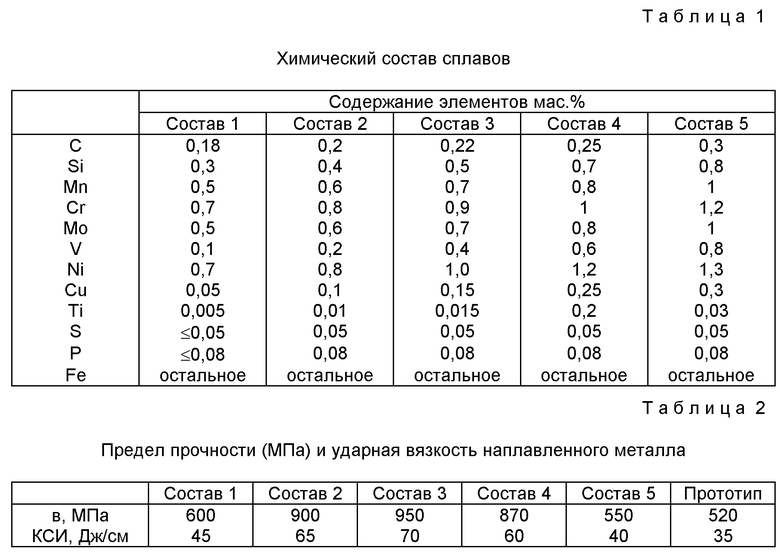

В табл. 1 приведен химический состав опытных проволок.

Пример 2. В лабораторных условиях производилась многослойная наплавка в (3-5 слоев) на пластины из стали 9ХФ размером 300x150x30 мм опытными проволоками диаметром 4 мм под флюсом АН-348. Режимы наплавки: сварочный ток 400.. . 450 А, напряжение 32...36 В, скорость наплавки 30 м/ч. После наплавки пластины помещались в печь, где они выдерживались в течение 2 часов при температуре 450...470oС, а затем охлаждались вместе с печью. Из верхних слоев наплавленного металла вырезались образцы для определения предела прочности и ударной вязкости. При этом строго соблюдались ориентация образца в наплавленном металле и однообразная ориентация подреза относительно вектора наплавки. Результаты испытаний приведены в табл. 2.

Исследования влияния состава проволоки на склонность к образованию горячих трещин при наплавке производились с использованием проб Пеллини. Наплавка производилась поперек образцов размером 25x25x120, собранных в кондукторе по 10 штук. Наплавка на образцы из стали 9ХФ производилась опытными проволоками под флюсом АН-348 А на автомате А-384МЧ на вышеуказанных режимах при температуре предварительного подогрева образцов до 400oС. Критерием оценки склонности наплавленного металла к образованию горячих трещин служило отклонение площади трещин (ST) к суммарной площади швов (SШВ). Результаты приведены в табл. 3.

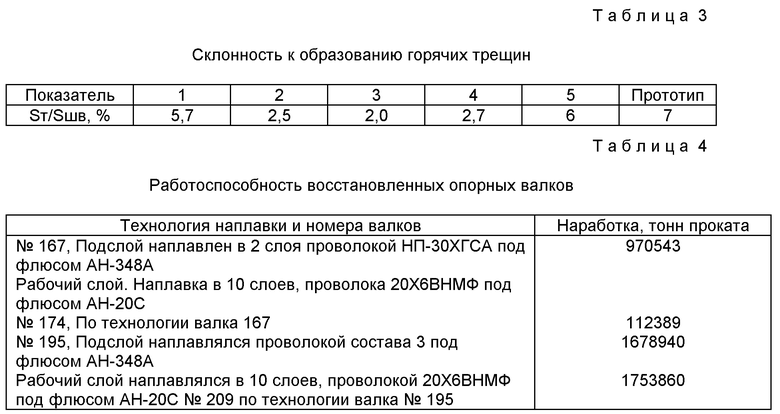

Производилась опытная наплавка опорных валков с использованием для наплавки подслоя в два прохода проволокой НП-30ХГСА диаметром 4 мм и проволокой опытного состава под флюсом АН-348 А. Рабочий слой наплавляли проволокой 20Х6ВНМФ диаметром 4 мм под флюсом АН-20С. Результаты испытаний опорных валков в 7 клети непрерывного широкополосного стана 2000 горячей прокатки приведены в табл. 4.

Как видно из табл. 4, при наплавке подслоя валков сварочной проволокой состава 3 наработка валков значительно повышается по сравнению с использованием проволоки-прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковая проволока для дуговой наплавки подслоя | 2024 |

|

RU2830087C1 |

| СОСТАВ ДЛЯ НАПЛАВКИ | 1992 |

|

RU2031765C1 |

| СОСТАВ ДЛЯ НАПЛАВКИ | 1992 |

|

RU2014193C1 |

| СОСТАВ СПЛАВА | 1990 |

|

RU1721954C |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 1990 |

|

RU1769481C |

| ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2009 |

|

RU2403137C1 |

| СПЛАВ ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2197552C1 |

| ЭЛЕКТРОД ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ И СПОСОБ СОЗДАНИЯ ИЗНОСОСТОЙКОГО СЛОЯ НА ПОВЕРХНОСТИ МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ НАПЛАВКОЙ С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОДОВ | 2010 |

|

RU2465111C2 |

| СОСТАВ ПРОВОЛОКИ ДЛЯ НАПЛАВКИ | 1987 |

|

RU1487321C |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ (ВАРИАНТЫ) | 2013 |

|

RU2550069C1 |

Изобретение относится к сварочным материалам и может быть использовано при восстановлении крупногабаритных деталей из углеродистых сталей, работающих в условиях циклического термомеханического нагружения, например, прокатных валков станов горячей прокатки методом наплавки. Сплав для электродуговой наплавки подслоя при восстановлении прокатных валков содержит следующие компоненты, мас. %: углерод 0,2-0,25; кремний 0,4-0,7; марганец 0,6-0,8; хром 0,8-1,0; никель 0,8-1,2; молибден 0,6-0,8; ванадий 0,2-0,6; медь 0,1-0,25; титан 0,01-0,02; сера менее 0,05; фосфор менее 0,08; железо остальное. Техническим результатом является значительное повышение долговечности валков при наплавке подслоя валков предложенным составом сварочной проволоки. 4 табл.

Сплав для электродуговой наплавки подслоя при восстановлении прокатных валков, содержащий углерод, кремний, марганец, хром, никель, молибден, ванадий, медь, титан, серу, фосфор и железо, отличающийся тем, что он дополнительно содержит молибден, ванадий, титан и медь при следующем соотношении компонентов, мас.%:

Углерод - 0,2-0,25

Кремний - 0,4-0,7

Марганец - 0,6-0,8

Хром - 0,8-1

Никель - 0,8-1,2

Молибден - 0,6-0,8

Ванадий - 0,2-0,6

Медь - 0,1-0,25

Титан - 0,01-0,02

Сера - Менее 0,05

Фосфор - Менее 0,08

Железо - Остальноеи

| Микрофонно-телефонное устройство | 1925 |

|

SU2246A1 |

| Устройство для автоматической регулировки нагрева | 1927 |

|

SU10543A1 |

| СВАРОЧНАЯ ПРОВОЛОКА | 1992 |

|

RU2036763C1 |

| СОСТАВ ДЛЯ НАПЛАВКИ | 1992 |

|

RU2031765C1 |

| US 4843212 С, 27.06.1989. | |||

Авторы

Даты

2003-02-10—Публикация

2001-04-06—Подача