Изобретение может использоваться для наплавки изделий различного назначения, например для наплавки прокатных валков, гидроплунжеров, роликов машин непрерывной разливки стали и др.

Для этих целей применяются высокохромистые проволоки типа Нп-20X14 по ГОСТ 10543-82 и др.

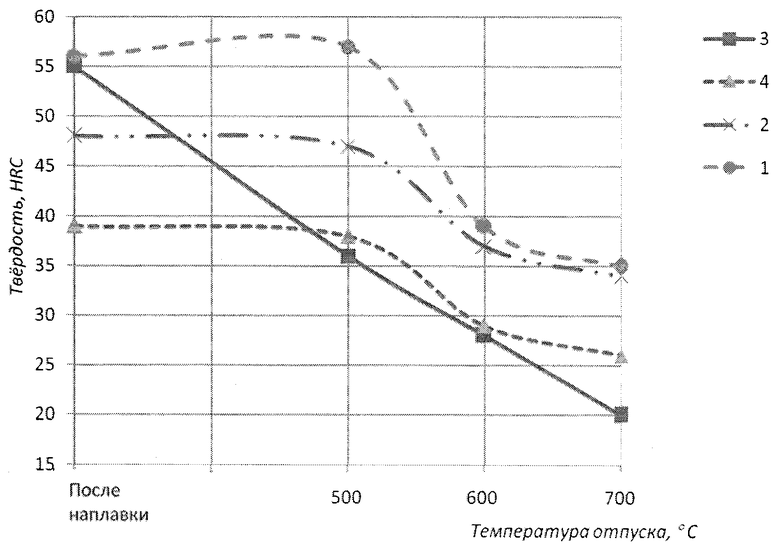

Наиболее близкой изобретению является проволока Нп-40Х16РТ по патенту 2293640, B23K/30, бюл. №5 от 20.02.2007. При ее использовании получается слой наплавки с твердостью HRC≥55, при высоком содержании хрома (≥13%) обеспечивающий высокую износостойкость наплавленных плунжеров. Однако при наплавке инструмента горячего деформирования из сталей типа 5ХНМ, требующего высокотемпературного нагрева перед наплавкой и после нее, твердость наплавки Нп-40Х16РТ снижается (поз.3 на чертеже). Это вызывает уменьшение стойкости наплавленного инструмента и эффективности наплавки в целом.

Задачей настоящего изобретения является разработка высокохромистой наплавочной проволоки, сохраняющей твердость при высокотемпературном нагреве.

Поставленная задача решена при следующем содержании основных легирующих элементов, %: углерод - 0,38-0,42; кремний - 0,8-1,2; марганец - 1,4-1,8; хром - 15-17; молибден - 0,8-1,2; ванадий - 0,3-0,5; бор - 0,006 (по расчету). Содержание остаточных элементов по ГОСТ 2246-70 допускается Ni до 0,6%, Nb, W, N, Cu, Al - до 0,2% каждого. Марка новой проволоки Нп-40Х16МГСФР.

Содержание хрома обеспечивает высокую коррозионно- и жаростойкость. В сочетании с марганцем он дает хорошую закаливающуюся способность, обеспечивающую закалку в условиях термического цикла наплавки. Кремний и особенно молибден способствует повышению жаропрочности, замедляют снижение твердости с ростом температуры отпуска. Ванадий и бор связывают углерод в карбиды, одновременно увеличивая этим износостойкость при трении и сопротивляемость образованию трещин при сварке. Последнее дает большое преимущество, т.к. большинство проволок, обеспечивающих высокую твердость, склонны к образованию трещин, требуют высоких температур подогрева, что ухудшает условия работы наплавщиков.

Исследования показали (см. чертеж), что при равной твердости после наплавки, новая проволока (поз.1) сохраняет более высокую твердость при высоких температурах отпуска, по сравнению с базовой проволокой Нп-40X16PT (поз.3).

Испытания новой проволоки проводились на бойках радиально-ковочной машины. Базой сравнения служила наплавка бойков электродами ОЗШ-6, применяемых, согласно кн. «Сварочные материалы для дуговой сварки: Справочное пособие: В 2-х томах. Т.2: Сварочные проволоки и электроды / Н.Н.Потапов, Д.Н.Баранов, О.С.Каковкин и др.; Под общей ред. Н.Н.Потапова. - М.: Машиностроение, 1993. - 768 с. См. стр.570». Сравнительная эксплуатация показала, что бойки с наплавкой проволокой Нп-40Х16МГСФР до замены отковывают осей в ~2 раза больше, чем с базовой наплавкой электродами ОЗШ-6.

Чем массивнее инструмент, подлежащий наплавке, тем больше склонность к образованию трещин в наплавленном слое. Поэтому для наплавки массивного инструмента (прокатных валков) предусмотрено снижение содержания углерода в проволоке до 0,28-0,32%, марка проволоки Нп-30Х16МГСФР.

Требования к инструменту, работающему в температурно-деформационных условиях, неодинаковы. Так, ролики машин непрерывного литья заготовок (МНЛЗ) необходимо наплавлять с твердостью в диапазоне HRC50-40. Чтобы выдержать это требование, содержание углерода в проволоке уменьшено до 0,18-0,22%, марка проволоки Нп-20Х16МГСФР, поз.2 на чертеже.

Инструмент, подверженный в большей степени температурному, чем механическому воздействию, не нуждается в высокой твердости. Более того, она может вызывать ускоренное развитие трещин термической усталости (трещин разгара). Это относится к роликам МНЛЗ, работающим под кристаллизатором, инструменту для машин литья под давлением, оправкам пильгерстана и т.п. В этих случаях содержание углерода в проволоке уменьшается до 0,14-0,18% (марка Нп-16Х16МГСФР) и до 0,10-0,14% (марка Нп-12Х16МГСФР, поз.4 на чертеже). Применение последней марки на роликах МНЛЗ, находящихся под кристаллизатором, показало, что они не только не уступили импортным роликам, но и увеличили стойкость на 14%.

Важной особенностью проволок для наплавки по настоящему изобретению является то, что ими можно наплавлять не только под флюсом, но и в защитных (аргон, углекислый газ, их смеси и др.) газах. Качественное формирование наплавленного слоя без пор обеспечивается наличием в проволоке марганца, кремния, бора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2004 |

|

RU2293640C2 |

| Состав электродной проволоки | 1990 |

|

SU1763132A1 |

| СВАРОЧНАЯ ПРОВОЛОКА | 1992 |

|

RU2036763C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2010 |

|

RU2429957C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ ДЛЯ НАПЛАВКИ УЗЛОВ ИЛИ ЛИТЫХ ДЕТАЛЕЙ ИЗ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2008 |

|

RU2374055C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467855C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2012 |

|

RU2514754C2 |

| СОСТАВ ПРОВОЛОКИ ДЛЯ ВОССТАНОВЛЕНИЯ ПУТЕМ НАПЛАВКИ МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ | 1997 |

|

RU2151038C1 |

| СОСТАВ СПЛАВА | 1990 |

|

RU1721954C |

| СОСТАВ ДЛЯ НАПЛАВКИ | 1992 |

|

RU2014193C1 |

Изобретение относится к области металлургии и может быть использовано для наплавки изделий различного назначения, в том числе инструмента горячего деформирования, например бойков радиально-ковочных машин, роликов МНЛЗ. Предложена проволока для наплавки стальная, высокохромистая, содержащая в качестве основных легирующих элементов, мас.%: углерод 0,10-0,42; кремний 0,8-1,2; марганец 1,4-1,8; хром 15-17; молибден 0,8-1,2; ванадий 0,3-0,5; бор 0,006. Проволока имеет оптимальное сочетание твердости и жаропрочности. 5 з.п. ф-лы, 1 ил.

1. Проволока для наплавки стальная, высокохромистая, содержащая в качестве основных легирующих элементов углерод, хром, молибден, марганец, кремний, ванадий и бор, отличающаяся тем, что она содержит упомянутые элементы в следующем соотношении мас.%: углерод 0,10-0,42; кремний 0,8-1,2; марганец 1,4-1,8; хром 15-17; молибден 0,8-1,2; ванадий 0,3-0,5; бор 0,006.

2. Проволока по п.1, отличающаяся тем, что содержание углерода 0,10-0,14%.

3. Проволока по п.1, отличающаяся тем, что содержание углерода 0,14-0,18%.

4. Проволока по п.1, отличающаяся тем, что содержание углерода 0,18-0,22%.

5. Проволока по п.1, отличающаяся тем, что содержание углерода 0,28-0,32%.

6. Проволока по п.1, отличающаяся тем, что содержание углерода 0,38-0,42%.

| ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2004 |

|

RU2293640C2 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2007 |

|

RU2346797C1 |

| АУСТЕНИТНАЯ СТАЛЬ | 2006 |

|

RU2336364C1 |

| JP 03110097 A, 10.05.1994. | |||

Авторы

Даты

2010-11-10—Публикация

2009-04-08—Подача