Изобретение относится к литейному производству, а конкретнее к составам разделительных покрытий для модельной оснастки, используемых при изготовлении форм из песчано-глинистых и холодно твердеющих смесей.

Известно в литейном производстве разделительное покрытие [1], содержащее, мас.ч.:

Керосин - Основа

Олеиновая кислота - 5,0-2,0

Данное покрытие имеет ряд существенных недостатков.

1. Высокую пожарную опасность его применения, связанную с большим содержанием керосина в продукте.

2. Образование тумана в атмосфере цеха в результате распыления разделительного покрытия с помощью форсунок и испарения керосина.

3. Относительно высокую прилипаемость материала формы к поверхности модели.

4. Низкую экономическую эффективность применения из-за малого числа съемов форм при одноразовом его нанесении на поверхность модели.

Известно также разделительное покрытие [2], содержащее мас.ч.:

Керосин - 85,0-95,0

Экстракт селективной очистки масляных дистиллятов нефти - 5,0-15,0

Этому покрытию присущи все те же недостатки, что и предыдущему покрытию.

Наиболее близким к предлагаемому составу по технической сущности и достигаемому результату является покрытие [3], содержащее мас.ч.:

Нефтяную основу (кубовые остатки производства гидрированного топлива) - 50,0-95,0

Технологическую добавку (экстракт селективной очистки масляных дистиллятов нефти или мазут, или спирты из вторых неомыляемых веществ с содержанием 6-22 атомов углерода и являющиеся побочным продуктом при производстве жирных кислот из парафина, или жирный кислоты, являющиеся побочным продуктом при производстве себациновой кислоты и представляющие смесь предельных и непредельных кислот) - 5,0-50,0

Недостатками данного разделительного покрытия является то, что при его использовании не обеспечивается получение форм без "подрывов" и с высоким качеством поверхности при большом числе съемов (более 2), поскольку образованная данным покрытием граничная пленка обладает:

- относительно низкой адгезией к поверхности модели;

- низкой стойкостью к истиранию;

- низкими триботехническими свойствами: высоким значением коэффициента трения скольжения (более 0,155) и высокой прилипаемостью (т.е. высоким усилием отрыва поверхности формы от поверхности модели - более 0,0065 кгс/см2).

Кроме того, практика использования таких разделительных покрытий показала, что их применение технологически нецелесообразно из-за выпадения в осадок и забивания форсунок частицами парафина или другими продуктами химического взаимодействия между компонентами разделительного покрытия, а наличие в их составе мазута не позволяет обеспечить экологическую безопасность помещения участка формовки, поскольку туман, образованный при распылении такого разделительного покрытия, содержит повышенную концентрацию токсичных компонентов (типа пиренов, бензпиренов и др.).

Задачами заявленного изобретения является (при одновременном повышении попарной и экологической безопасности литейного производства) разработка состава разделительного покрытия, обеспечивающего улучшение свойств граничной пленки, образованной на границе модель - форма, а именно:

- снижение коэффициента трения скольжения и уменьшение ее сопротивляемости к действиям касательных напряжений;

- повышение стойкости пленки к истиранию;

- повышение адгезии пленки к поверхности модели и повышение ее эластичности.

Техническим результатом заявленного изобретения являются следующее.

1. Получение разделительного покрытия с высокими триботехническими свойствами, т.е. с низкими значениями:

- коэффициента трения скольжения;

- усилия проталкивания песчано-глинистого образца формы через гильзу.

2. Стабилизация процесса формования смеси и исключение ее налипания на поверхность модели.

3. Исключение осыпания кромок и "подрывов" выступающих частей песчано-глинистых форм в процессе их производства.

4. Получение чугунных и стальных отливок без брака поверхности по "засору".

5. Обеспечение высокой экономической эффективности применения данного разделительного покрытия за счет увеличения числа съемов форм.

6. Обеспечение высокой экологической и пожарной безопасности литейного производства.

Указанный технический результат обеспечивается за счет того, что в разделительном покрытии для модельной оснастки, состоящем из нефтяной основы и технологической добавки, в качестве технологической добавки использована смесь жирной кислоты и селективно очищенного или гидрированного изопарафинового масла, полученного из масляного дистиллята I фракции, при следующем соотношении компонентов, мас.ч.:

Нефтяная основа - 85,0-95,0

Смесь жирной кислоты и селективного очищенного или гидрированного изопарафинового масла из масляного дистиллята I фракции - 5,0-15,0

При этом в качестве нефтяной основы используется смесь селективно очищенных масляных дистиллятов II-IУ фракций при следующем соотношении компонентов, мас.ч.:

Дистиллят II фракции, состоящей из смеси нафтеноизопарафиновых углеводородов (индустриальные масла типа ИЛС-5, И-6А, И-8А) - 45,0-83,0

Дистиллят III фракции, состоящей из смеси нафтеноароматических углеводородов (индустриальные масла типа И-20А, ИГП-18) - 10,0-30,0

Дистиллят IV фракции, состоящий из смеси полициклических ароматических углеводородов (индустриальные масла типа ИГП-30, И-40А) - 2,0-10,0

Компоненты технологической добавки взяты в соотношении, мас.ч.:

Жирная кислота - 2,0-5,0

Селективно очищенное или гидрированное изопарафиновое масло из масляного дистиллята I-ой фракции - 3,0-10,0

Технологическая добавка выполняет роль стабилизатора трения и антифрикционной присадки. В качестве стабилизатора трения (масляного дистиллята I фракции) использовано селективно очищенное или гидрированное нефтяное парафиновое масло (типа РЖ-8, РЖ-3 или Росойл-305). В качестве жирной кислоты, выполняющей роль антифрикционной присадки, использована олеиновая кислота.

Стабилизатор трения способствует равномерному распределению разделительного покрытия по поверхности модели и получению граничной пленки более однородной по толщине и физико-химическим свойствам (сопротивлению сдвигу, адгезии к поверхности модели и коэффициенту трения скольжения), что исключает скачкообразное изменение ее триботехнических свойств (например, коэффициента трения) и уменьшает вероятность "подрывов" формы в процессе ее протяжки. Оптимальная концентрация стабилизатора трения зависит от физических и физико-химических свойств нефтяной основы, антифрикционного компонента и формовочной смеси.

Антифрикционное действие такой смеси обусловлено ее способностью вступать в физическое, химическое и физико-химическое взаимодействие с поверхностью модели и образовывать на ней смазочные граничные пленки. Чем более разнообразен элементный и групповой углеводородный состав смеси масел, чем больше в них содержится активных функциональных групп и естественных поверхностно-активных веществ (полициклических аренов и смол), тем в большее число взаимодействий вступает основа и тем выше смазывающие свойства граничных пленок, прочнее адгезионная связь граничной пленки с поверхностью модели, выше стойкость пленки к истиранию, выше антикоррозионное и антиизносное действие, ниже коэффициент трения скольжения и прилипаемость формы к оснастке.

Кроме того, в процессе нанесения разделительных покрытий на модели с помощью форсунок определенное соотношение концентрации масел с различным групповым углеводородным составом обеспечивает его равномерное распыление при любых температурах окружающего воздуха (от 0 до 40oС, минимальную концентрацию масляного тумана в атмосфере цеха (до 5,0-6,0 мг/м3 воздуха) и высокую пожарную безопасность (температура вспышки разделительного покрытия в открытом тигле - не ниже 180oС).

Все используемые в заявке ингредиенты: индустриальные масла (ИЛС-5, И-12А, И-20А и др.), парафиновые масла (РЖ-8, Росойл-305, РЖ-3) и олеиновая кислота имеют высокую температуру вспышки и относятся к классу малотоксичных веществ.

Составы разделительных покрытий готовят простым смешиванием всех ингредиентов в необходимой последовательности при температуре 30-40oС.

Покрытие наносят на поверхность модели с помощью пульверизатора, форсунки или кистью (тампоном) до образования тонкого равномерного слоя. Оно пригодно для нанесения на любую модель (из стали, чугуна, алюминия, дерева и др.).

Покрытие предназначено для использования как для поточно-механизированного, так и для автоматизированного производства разовых форм.

Пример. Путем смешивания готовят конкретные составы разделительного покрытия. Далее это покрытие наносят тонким равномерным слоем на внутреннюю поверхность модели, выполненную из Ст.45. Шероховатость поверхности 0,8 мкм. Диаметр и высота модели - 50 мм.

Состав формовочной смеси, мас.ч.:

Песок - 88,0

Бентонит Черногорский активированный - 8,0

Бентонит обожженный - 4,0

Вода - До достижения насыпной плотности 0,8 г/см3

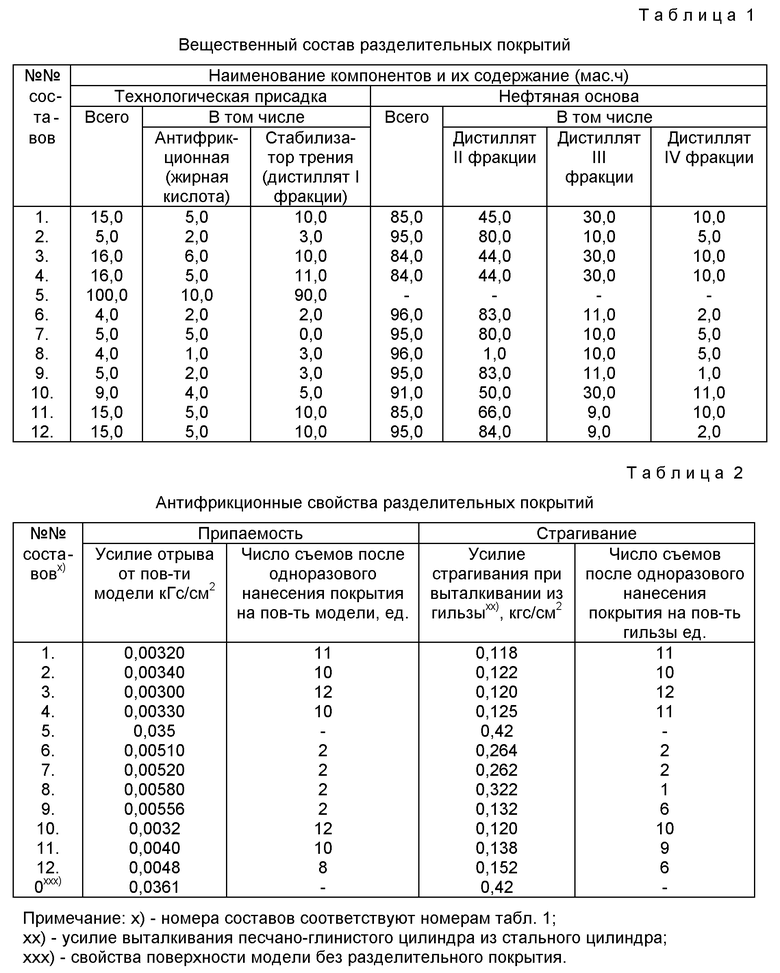

В табл.1 представлены конкретные вещественные составы исследованных образцов предлагаемого разделительного покрытия.

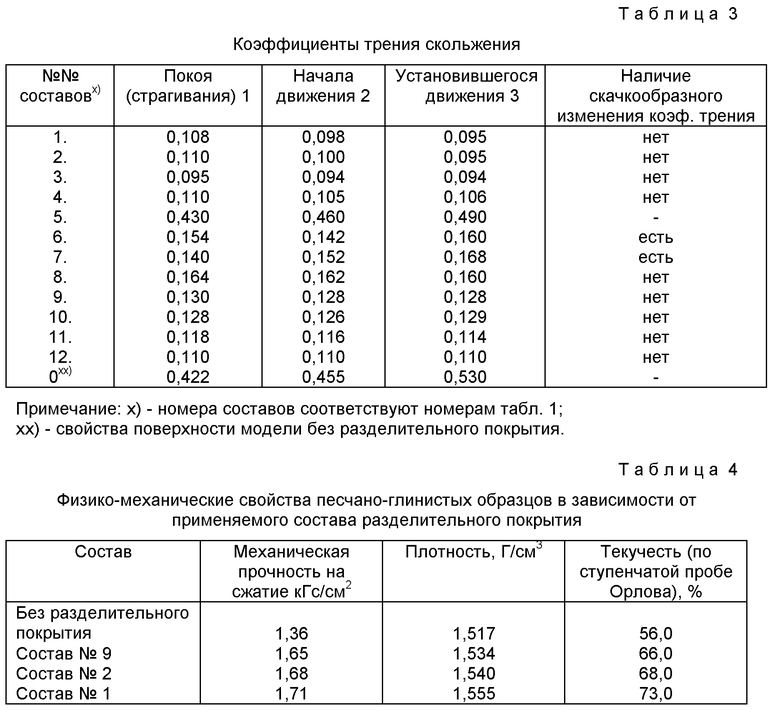

В табл.2 и 3 приведены результаты изучения влияния составов разделительных покрытий на триботехнические свойства разделительных покрытий, т.е. на смазывающее действие граничной пленки и на ее адгезионную связь с поверхностью модели.

В табл. 4 представлены физико-химические свойства песчано-глинистых смесей в зависимости от применяемого состава разделительного покрытия.

Влияние составов разделительных покрытий на процесс формообразования на физико-механические свойства образцов оценивали по:

- пределу прочности при сжатии, кгс/см2;

- плотности, г/см3;

- текучести (по ступенчатой пробе Орлова), %

(которая характеризует уплотнение "узких карманов песчано-глинистой формы", соответственно качество ее отпечатка).

Число съемов образцов формовочной смеси после одноразового нанесения покрытия на модель оценивали по увеличению соответствующего показателя качества разделительного покрытия в 1,5 раза (усилия страгивания при выталкивании песчано-глинистого цилиндра из гильзы или усилия отрыва поверхности формы от поверхности модели). Такое увеличение триботехнических свойств условно подразумевает подрывы формы в процессе ее протяжки.

Критерием противоскачковых свойств разделительного покрытия служат значения коэффициентов трения покоя f1, начала движения f2 и установившегося движения f3, и чем меньше эти величины отличаются от f1, тем выше уровень смазывающих свойств граничной пленки (см. табл.3) и тем меньше вероятность "подрывов" выступающих частей формы в процессе ее протяжки.

Из табл. 2 и 3 видно, что совместное влияние стабилизирующей и антифрикционной присадок в составе разделительного покрытия на ее триботехнические характеристики заключается в следующем.

1. Низкая концентрация присадок (ниже заявленной) практически не улучшает свойства смазывающей жидкости и не устраняет скачкообразного изменения коэффициента трения скольжения (см. сост.6, 7).

2. Повышение концентрации присадок до оптимальной(заявленной) приводит к химическому взаимодействию между ними, а также с другими компонентами основы и с поверхностью модели. В результате этого на поверхности модели образуется тонкая эластичная граничная "трибополимерная" пленка, стойкая к истиранию и обладающая высокой адгезией к материалу поверхности модели и низким стабильным коэффициентом трения скольжения.

3. Применение разделительного покрытия с более высоким (чем заявленное) содержанием парафиновых маловязких масел типа РЖ-8 или Росойл-305 и олеиновой кислоты (см. сост. 3 и 4) не способствует существенному улучшению качества граничной пленки.

4. Большая концентрация РЖ-8 (или Росойл-305) и олеиновой кислоты (см. сост. 5) нарушает технологический процесс формовки, поскольку приводит к выпаданию в осадок и забиванию форсунок частицами парафина. Процесс скольжения протекает как по "сухому".

5. Применение разделительных покрытий с оптимальным (заявленным) содержанием масляных дистиллятов II, III и IУ фракций обеспечивает получение эластичной трибополимерной пленки с высокими смазывающими свойствами за счет участия в химических реакциях нефтяной основы с технологическими добавками и с поверхностью модели.

В табл.4 показано, что использование заявленного состава разделительного покрытия позволяет получить песчано-глинистую форму с улучшением физико-механическими свойствами за счет существенного повышения смазывающих свойств граничной пленки: (снижения коэффициента трения скольжения пары формовочная смесь - модель), возрастания текучести песчано-глинистой смеси до 73%, плотности - до 1,555 Г/см3 и, как следствие, предела прочности при сжатии - до 1,71 кГс/см2.

Таким образом, на основании вышеизложенного можно заключить, что поставленная цель достигнута, поскольку внедрение в литейное производство разделительных покрытий заявленных составов позволит:

- получать граничные пленки, которые характеризуются:

- низким и стабильным коэффициентом трения (без скачков);

- высокой адгезией пленки к поверхности модели, обеспечивающей низкую прилипаемость частиц формы;

- высокой эластичностью, обеспечивающей ее низкую сопротивляемость усилиям сдвига;

- высокой экономической эффективностью, которая заключается в сохранении высоких смазывающих свойств при большом количестве съемов;

- высокой пожарной и экологической безопасностью, поскольку разделительные покрытия заявленных составом не содержат легковоспламеняющихся компонентов (типа керосина и т.п.), имеют высокую температуру, вспышки и при распылении не образуют масляного тумана в атмосфере цеха в концентрациях, превышающих допустимые нормативные значения (не более 5 мг/м3 воздуха).

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Авторское свидетельство СССР 400402, Б.И. 40-73.

2. Авторское свидетельство СССР 973210, Б.И. 42-80.

3. Авторское свидетельство СССР 2030948, Б.И. 8-95.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗДЕЛИТЕЛЬНОЕ ПОКРЫТИЕ ДЛЯ МОДЕЛЬНОЙ ОСНАСТКИ | 1992 |

|

RU2030948C1 |

| АНТИФРИКЦИОННАЯ МОДИФИЦИРУЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ОБРАБОТКИ ТВЕРДОЙ ПОВЕРХНОСТИ | 1995 |

|

RU2106364C1 |

| СПОСОБ РАФИНИРОВАНИЯ ИСПОЛЬЗОВАННЫХ СМАЗОЧНЫХ МАСЕЛ | 1999 |

|

RU2153527C1 |

| ЭМУЛЬСОЛ ДЛЯ СМАЗКИ МЕТАЛЛИЧЕСКИХ ФОРМ ПРИ ИЗГОТОВЛЕНИИ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1999 |

|

RU2210496C2 |

| РАЗДЕЛИТЕЛЬНОЕ ПОКРЫТИЕ ДЛЯ МОДЕЛЬНОЙ ОСНАСТКИ | 2010 |

|

RU2450887C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 2014 |

|

RU2575170C1 |

| СПОСОБ РАФИНИРОВАНИЯ ИСПОЛЬЗОВАННЫХ МАСЕЛ | 1999 |

|

RU2153526C1 |

| ИНГИБИТОР КОРРОЗИИ МЕТАЛЛОВ В ВОДНЫХ СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ | 2001 |

|

RU2198961C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗЫВАЮЩЕГО МАТЕРИАЛА | 2017 |

|

RU2642446C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА УГЛЕРОДНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2124549C1 |

Изобретение относится к литейному производству и может быть использовано в качестве разделительного покрытия для модельной оснастки. Разделительное покрытие включает, мас. ч.: нефтяная основа 85,0-95,0, технологическая добавка 5,0-15,0. Нефтяная основа имеет следующий состав, мас.ч.: дистиллят II, фракции, состоящий из смеси нафтеноизопарафиновых углеводородов, 45,0-83,0, дистиллят III фракции, состоящий из смеси нафтеноароматических углеводородов, 10,0-30,0, дистиллят IV фракции, состоящий из смеси полициклических ароматических углеводородов, 2,0-10,0. Технологическая добавка имеет следующий состав, мас.ч.: жирная кислота 2,0-5,0, селективно очищенное или гидрированное изопарафиновое масло, полученное из масляного дистиллята I фракции, 3,0-10,0. Данное покрытие, нанесенное на поверхность модели, исключает налипание на нее формовочной смеси и осыпание кромок форм, что позволяет стабилизировать процесс формования смеси. 2 з.п. ф-лы, 4 табл.

Нефтяная основа - 85,0 - 95,0

Смесь жирной кислоты и селективно очищенного или гидрированного изопарафинового масла, полученного из масляного дистиллята I фракции - 5,0 - 15,0

при этом в качестве нефтяной основы использована смесь масляных дистиллятов II-IV фракций.

Дистиллят II фракции, состоящий из смеси нафтеноизопарафиновых углеводородов - 45,0 - 83,0

Дистиллят III фракции, состоящий из смеси нафтеноароматических углеводородов - 10,0 - 30,0

Дистиллят IV фракции, состоящий из смеси полициклических ароматических углеводородов - 2,0 - 10,00

3. Разделительное покрытие по п.1, отличающееся тем, что компоненты технологической добавки взяты в соотношении, мас.ч.:

Жирная кислота - 2,0 - 5,0

Селективно очищенное или гидрированное изопарафиновое масло, полученное из масляного дистиллята I фракции - 3,0 - 10,0п

| РАЗДЕЛИТЕЛЬНОЕ ПОКРЫТИЕ ДЛЯ МОДЕЛЬНОЙ ОСНАСТКИ | 1992 |

|

RU2030948C1 |

| Противопригарное покрытие для литейныхфОРМ и СТЕРжНЕй | 1979 |

|

SU808192A1 |

| 0 |

|

SU281757A1 | |

| Вt М !; | 0 |

|

SU400402A1 |

Авторы

Даты

2003-02-20—Публикация

2001-09-25—Подача