Изобретение относится к порошковой металлургии и может быть использовано для изготовления конструкционных и износостойких деталей строительной индустрии, машиностроительной, добывающей, приборостроительной, перерабатывающей и других отраслей промышленности.

Известны способы получения порошковых материалов с повышенными механическими свойствами, в том числе и усталостной выносливостью, из диффузионно-легированных порошков, включающие приготовление шихты, прессование, спекание /Andersson О. , Lindqvist В. Benefits of heterogeneous structures for the fatigue behaviour of PM steels //Metal Powder Report. 1990. V.45, N 11. P. 765-768/. Высокие свойства материалов обеспечивает неоднородная структура, затрудняющая разрушение посредством торможения движения трещины и увеличивающая протяженность ее фронта.

Недостатком таких материалов является необходимость применения частично легированных порошков, что повышает стоимость изделий, и далекая от оптимальной концентрационная неоднородность (из-за твердофазного спекания), не позволяющая достигнуть высокого предела усталостной выносливости и износостойкости.

В качестве прототипа выбран способ изготовления деталей, включающий приготовление шихты, прессование, спекание, инфильтрацию медью или ее сплавом и термическую обработку, причем операции спекания и пропитки могут быть совмещены /Kelley W.R., Zhou Н. The Influences of Heat Treatment and Copper Infiltration on the Mechanical Properties of Powdered Metal Parts// Proceeding of the 1997 European Conference on Advances in Structural PM Component Production. Munich, Germany, 1997, p.183-195/. Только за счет инфильтрации усталостные свойства у материала-прототипа повышены более чем на четверть.

Однако авторы указанной работы не стремились добиться оптимальной концентрационной неоднородности распределения легирующих элементов, поэтому уровень достигнутых свойств не достаточно высок.

Предлагаемый способ обеспечивает повышение усталостной выносливости при сохранении высокого уровня износостойкости порошковых концентрационно-неоднородных сталей, пропитанных медью.

Заявляемый способ изготовления деталей, включающий приготовление шихты, прессование, спекание, совмещенное с инфильтрацией, и термообработку, отличается тем, что при приготовлении шихты, прессовании, спекании, и термообработке обеспечивают неоднородное распределение никеля и хрома с коэффициентом вариации концентрации от 0,17 до 0,37. При этом шихту предпочтительно готовить поликомпонентной.

Заявляемый метод позволяет получать сталь из поликомпонентной шихты с требуемым распределением добавок и обеспечивает более высокое содержание остаточного аустенита, распадающегося при нагружении.

Предлагаемый способ включает приготовление поликомпонентной шихты, прессование деталей, спекание, совмещенное с инфильтрацией, и термообработку по оптимальным режимам.

Ниже предлагаем пример реализации изобретения.

Образцы из порошковой стали приготовлены по следующей технологии:

- шихту, содержащую 0,9% порошка никеля; 1,8% порошка хрома; 1,5% порошка графита и 95,8% порошка железа марки ПЖР3.200.28 перемешивали 24 ч в двуконусном смесителе, введя для улучшения прессуемости 1% стеарата цинка;

- образцы прессовали при давлении 600 МПа в закрытых стальных пресс-формах;

- брикеты для инфильтрации прессовали из смеси: 5% железа, 1% углерода, остальное - медь;

- спекание, совмещенное с инфильтрацией, проводили в атмосфере водорода при температуре 1130-1170oС 4 ч;

- термообработка включала закалку с 950oС и отпуск при 500oС 4 ч.

Полученные образцы имели следующие механические свойства: предел прочности σв в= 950 МПа, относительное удлинение δ= 1%, ударная вязкость а=110 кДж/м2, предел усталостной выносливости на базе 3000000 циклов σ-1=450 МПа, трещиностойкость K1c=42 МПа•м1/2, твердость - 37 HRC, абразивный износ Ia - 12 мг/мин. Эти механические свойства получены при следующих значениях коэффициентов вариации концентрации V хрома и никеля: VCr=0,20; VNi=0,15. В качестве меры концентрационной неоднородности использовали коэффициент вариации концентрации V, равный отношению квадратного корня из дисперсии концентрации D к ее среднему значению С.

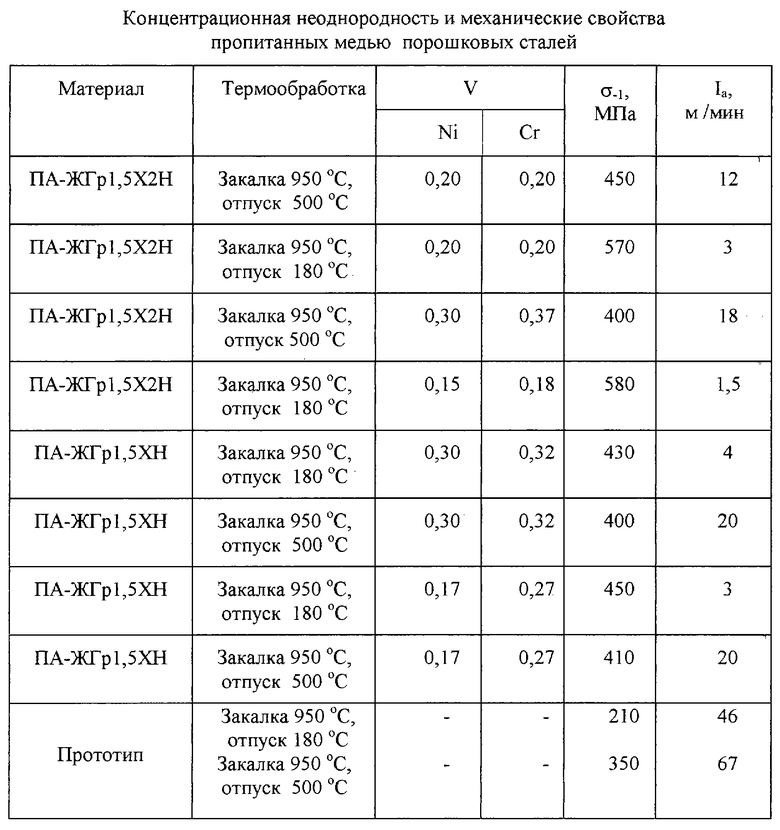

Варьируя технологические режимы и состав стали, получили представленные в таблице значения V и механические свойства.

Таким образом, концентрационная неоднородность распределения никеля и хрома на уровне V= 0,17-0,37 обеспечивает значительное повышение износостойкости и усталостной выносливости. При более высоком, чем указано в таблице, содержании никеля и хрома возможно образование стабильного остаточного аустенита, неблагоприятно влияющего на механические свойства, а его более низкое содержание создает трудности при термообработке концентрационно-неоднородной стали, поскольку нельзя исключить перлитное превращение.

Изобретение относится к порошковой металлургии и может быть использовано для изготовления конструкционных и износостойких деталей строительной индустрии, машиностроительной, добывающей, приборостроительной, перерабатывающей и других отраслей промышленности. Заявленный способ изготовления деталей, включающий приготовление шихты, прессование, спекание, совмещенное с инфильтрацией, и термообработку, отличается тем, что при приготовлении шихты, прессовании, спекании и термообработке обеспечивают неоднородное распределение никеля и хрома с коэффициентом вариации концентрации от 0,17 до 0,37. При этом шихту предпочтительно готовить поликомпонентной. Способ позволяет получать сталь из поликомпонентной шихты с требуемым распределением добавок и обеспечивает значительное повышение износостойкости и усталостной выносливости. 1 з.п. ф-лы, 1 табл.

| KELLEY W.R | |||

| и др | |||

| Электрическое сопротивление для нагревательных приборов и нагревательный элемент для этих приборов | 1922 |

|

SU1997A1 |

| Munichs Germany, 1997, p.183-195 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОСФОРИСТОЙ СТАЛИ | 1998 |

|

RU2132254C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2080210C1 |

| 0 |

|

SU252048A1 | |

| Щеткодержатель электрической машины | 1974 |

|

SU503326A1 |

| DE 1947963 B2, 21.08.1980 | |||

| DE 3226257 A1, 19.01.1984 | |||

| US 4485147, 27.11.1984. | |||

Авторы

Даты

2003-02-20—Публикация

1999-08-31—Подача