Изобретение относится к области порошковой металлургии, в частности, к спеченным материалам на основе железа, которые могут быть использованы в любой отрасли машиностроения для работы в условиях высоких температур, давлений, скоростной деформации, агрессивных сред и широких диапазонов режимов трения.

Известен антифрикционный материал на основе железа (авт. св. 382733, С 22 С 33/02, опубл. БИ 23, 1973 г.), который содержит легирующие компоненты, вес.%:

Углерод - 0,9-1,1

Хром - 4,0-6,0

Молибден - 4,0-10,0

Фтористый кальций - 5,0-7,0

Железо - Остальное

Известный материал предназначен для изготовления деталей, работающих на трение в среде керосина. Недостатком данного материала является его невысокая износостойкость при других условиях работы деталей и узлов.

Известен спеченный антифрикционный материал на основе железа (авт. св. 885319, С 22 С 33/02, опубл. БИ 44, 1981 г.), который содержит, вес.%:

Медь - 1,75

Углерод - 0,15-3,0

Сера - 0,2-0,3

Фосфор - 0,2-0,3

Фтористый кальций - 1,0-1,25

Железо - Остальное

Недостатком известного материала является невысокая износостойкость, обусловленная его составом, включающим серу и фосфор, которые при последующем использовании материала увеличивают хрупкость готовых изделий.

Наиболее близким по составу к предлагаемому порошковому материалу является спеченный антифрикционный материал на основе железа (авт. св. 606889, С 22 С 33/02, опубл. БИ 18, 1978 г.), имеющий следующий состав, вес.%:

Углерод - 0,9-1,1

Хром - 1,0-5,0

Молибден - 1,0-5,0

Фтористый кальций - 5,0-7,0

Железо - Остальное

Известный материал применяют при работе в условиях сухого трения и скольжения. Однако указанный порошковый материал имеет недостаточно высокие физико-механические характеристики и не может быть использован в производстве деталей для таких областей, как, например, автомобильной или авиационной, где присутствуют высокое давление и скоростные деформации.

Кроме того, в известном материале содержание легирующих компонентов в твердом растворе может находиться только в ограниченных узких пределах, что снижает и ухудшает технологичность получения порошковой композиции.

Задачей, на решение которой направлено предлагаемое техническое решение, является создание композиционного материала на основе железа, обладающего значительно более высокими физико-механическими свойствами.

Техническим результатом при использовании изобретения является возможность получения высокотемпературных дисперсно-упрочненных материалов на основе железа для использования в любой отрасли машиностроения.

Поставленная задача достигается новой совокупностью качественного состава порошка и новым соотношением в нем легирующих компонентов, т.е. спеченный порошковый материал на основе железа, содержащий хром, молибден, медь, фтористый кальций, согласно изобретению, дополнительно включает вольфрам при следующем соотношении компонентов, мас.%:

Хром - 2,7-7,5

Молибден - 1,5-4,0

Медь - 1,7-7,5

Фтористый кальций - 1,0-12,0

Вольфрам - 1,2-9,0

Железо - Остальное

При этом исходная крупность основного компонента составляет 20-40 мкм, а добавка фтористого кальция расширяет пределы легирования для получения твердого раствора легирующих компонентов.

Основой заявляемой порошковой композиции является порошок железа гранулометрического состава 20-40 мкм, обеспечивающий наиболее благоприятную растворимость легирующих компонентов при спекании исходного материала.

Предлагаемый качественный состав и количественное соотношение легирующих компонентов является оптимальным для обеспечения высоких физико-механических свойств спеченного материала, позволяющих использовать его для изготовления деталей, работающих в особо сложных условиях в различных областях машиностроения.

Присутствие в порошковом материале элементов VI группы периодической системы - хрома, молибдена и вольфрама значительно влияет на конечные свойства порошковых сталей, т.е. обеспечивают им возможность работы при более высоких температурах и давлении, в агрессивных средах, в режиме трения. Это происходит за счет того, что молибден и вольфрам образуют с железом твердые растворы ограниченные и неограниченные - с хромом, и при взаимодействии с фтористым кальцием, который интенсифицирует взаимную диффузию металлов и повышает их концентрацию в твердом растворе, всей системе обеспечиваются высокие физико-механические свойства.

Заявляемые содержания вышеуказанных легирующих компонентов являются оптимальными, значения их в указанных пределах обеспечивают образование общей кристаллической решетки. За пределами заявленных значений по отношению к основному элементу снижаются физико-механические характеристики спеченного материала.

Введение фтористого кальция в композицию на основе железа приводит к образованию тонкой кальций-фторидной пленки, которая активирует процесс консолидации порошков, а при спекании в атмосфере водорода фтористый кальций выделяет ионы фтора, активизирующие процесс спекания, т.е. наличие фтористого кальция обеспечивает сверхпредельную растворимость легирующих компонентов в железной порошковой матрице, что приводит к резкому повышению физико-механических свойств порошкового материала. Кроме того, фтористый кальций дает смазывающий эффект, особенно при высоких температурах, что в свою очередь оказывает положительное влияние на повышение механических свойств спеченного материала.

Количественные пределы содержания фтористого кальция установлены экспериментально по отношению к содержанию остальных компонентов смеси и являются оптимальными.

Экспериментальное изучение образцов спеченных порошков показало, что наличие меди в заявляемой композиции влияет на стабилизацию электронной структуры, а совместно с фтористым кальцием медь обеспечивает однородность распределения в твердом растворе легирующих компонентов - молибдена и вольфрама.

Рентгенографические исследования доказывают, что содержание меди 1,7-7,5 мас. % является необходимым и достаточным для получения высоких физико-механических свойств.

Сведения, подтверждающие возможность осуществления изобретения.

Композиции получали путем смешивания исходных компонентов: железо особо чистое, молибден чистый, хром чистый, медь чистая, вольфрам, фтористый кальций.

Полученные смеси прессовали при давлении 8 т/см3 и спекали в атмосфере водорода в течение 2 ч при температуре 1200oС с точкой росы 25-45oС до полной гомогенизации легирующих компонентов в железе.

Свойства полученных спеченных материалов исследовали методами микроструктурного, термического и рентгеновского анализов.

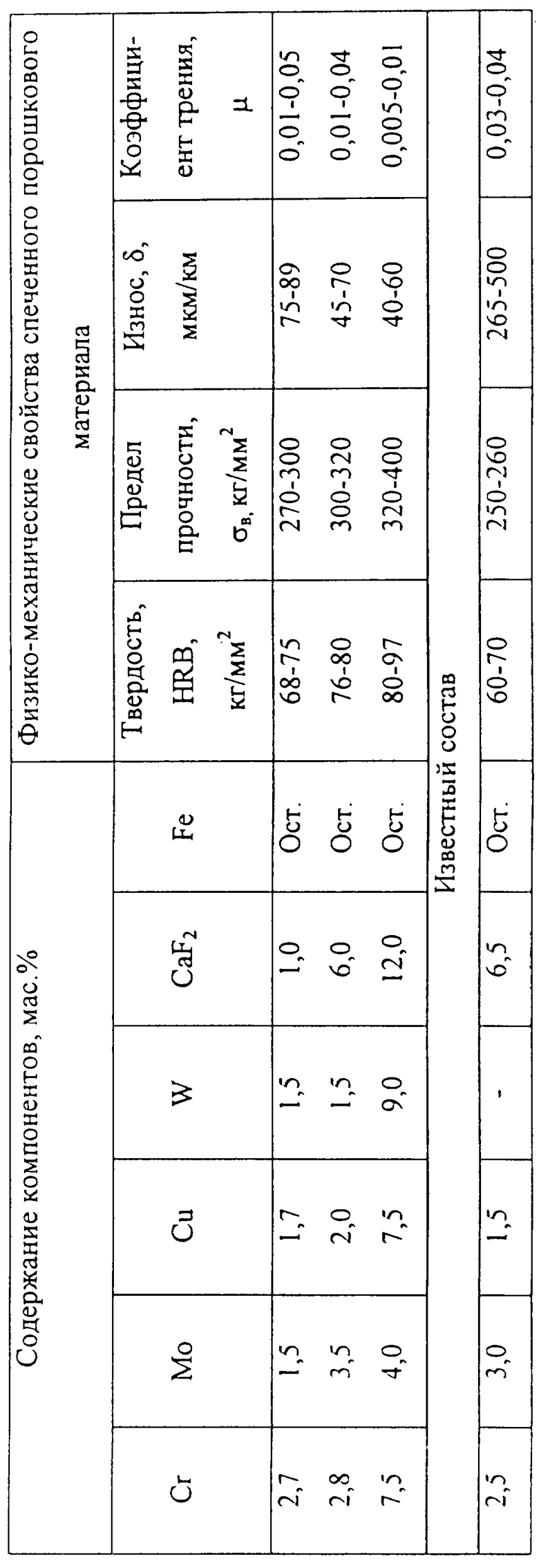

Исследуемые составы композиций, результаты их испытаний и полученные физико-механические свойства приводятся в таблице.

Как видно из представленных данных, предлагаемый материал по сравнению с известным обеспечивает более высокие физико-механические свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЕЧЕННЫЙ ПОРОШКОВЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 2004 |

|

RU2244764C1 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 1990 |

|

RU2039110C1 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 1991 |

|

RU2024639C1 |

| Порошковая шихта для антифрикционного спеченного материала на основе железа | 1987 |

|

SU1481262A1 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 2011 |

|

RU2450069C1 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1995 |

|

RU2101380C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ | 1998 |

|

RU2151212C1 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1992 |

|

RU2040574C1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ | 2009 |

|

RU2392509C1 |

| ПОРОШКОВЫЙ КОРРОЗИОННО-СТОЙКИЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1999 |

|

RU2170281C2 |

Изобретение относится к области порошковой металлургии, в частности, к спеченным материалам на основе железа, использующимся в любой отрасли машиностроения для работы в условиях высоких температур, давлений, скоростной деформации, агрессивных сред и широких диапазонов режимов трения. Предложен спеченный порошковый материал на основе железа, содержащий, вес.%: хром 2,7-7,5; молибден 1,5-4,0; медь 1,7-7,5; фтористый кальций 1,0-12,0; вольфрам 1,2-9,0; железо остальное. Техническим результатом является возможность получения высокотемпературных дисперсно-упрочненных материалов. 1 з.п.ф-лы, 1 табл.

Хром 2,7-7,5

Молибден 1,5-4,0

Медь 1,7-7,5

Фтористый кальций 1,0-12,0

Вольфрам 1,2-9,0

Железо Остальное

| Спеченный антифрикционный материал на основе железа | 1976 |

|

SU606889A1 |

| Спеченный антифрикционный материал на основе железа | 1983 |

|

SU1114704A1 |

| Гайконарезной автомат | 1980 |

|

SU965653A1 |

| US 5631431, 20.05.1997. | |||

Авторы

Даты

2004-01-10—Публикация

2002-12-15—Подача