Изобретение относится к области порошковой металлургии и может быть использовано для синтеза новой формы углерода - фуллерена, металлофуллеритов и фуллеренсодержащих композиционных материалов. Такие материалы используют в качестве электродов аккумуляторов, сверхпроводников, магнитных термометров, фотоприемников, оптоэлектронных устройств, лекарственных препаратов, для получения алмазов и алмазоподобных пленок, износостойких материалов. Синтез фуллеренов и соединений на их основе предполагает использование высоких температуры и/или давления.

Широко известна технологическая схема синтеза металлофуллеритов из смеси высокоуглеродистой и низкоуглеродистой составляющих, предусматривающая нагрев смеси в температурном интервале между ликвидусом и солидусом, выдержку, достаточную для формирования металлофуллеритов, последующее охлаждение [Robert С. Job. Патент США 05288342. Твердая металлоуглеродная матрица металлофуллерита и метод ее формирования]. Реализация указанной схемы требует проведения процесса в литейной форме, присутствия значительного количества жидкой фазы на стадии формирования металлофуллеритов, повышенной температуры синтеза. Перечисленные особенности данного способа затрудняют его промышленное использование.

Частично указанные проблемы решает замена низкоуглеродистой составляющей на порошковое железо и введение операции формования, что позволяет приблизить формы заготовки и детали. Этот способ получения металлофуллеритов был использован в работе [В.Н. Анциферов, В.Г. Гилев, Л.М. Гревнов, А.В. Дунюшкин. Формирование фаз на основе фуллерена в системах Fe-C и Fе-С60// Перспективные материалы, 1999, N 6, c.5-8] и выбран в качестве прототипа. Технология включает следующие операции: приготовление шихты из порошка железа и чугуна, прессование заготовок, спекание в интервале выше температуры солидус, но ниже температуры ликвидус. Хотя способ-прототип не требует использования литейных форм и позволяет сохранить значительное количество твердой фазы на стадии спекания, он наследует основные недостатки известных способов, обусловленные воздействием высокой температуры: неконтролируемое изменение фирмы деталей и формирование структуры в присутствии жидкой фазы, приводящее к ликвациям.

Заявляемый способ обеспечивает проведение синтеза металлофуллеритов в твердой фазе на стадии спекания порошковых изделий и позволяет синтезировать металлофуллерит при относительно низких температурах, реализуя все преимущества порошковой металлургии, а главное минимизировать изменения формы изделия.

Заявляемый способ синтеза фуллеренсодержащих фаз, включающий приготовление шихты из железа и углерода, прессование деталей, спекание, отличается тем, что в шихту вводят графитизирующие добавки, а спекание проводят в области существования α- и γ-фаз.

Из сравнения с известным способом синтеза металлофуллеритов ясно, что заявляемый метод позволяет получать композиционный материал заданного состава по установленным авторами заявляемого изобретения технологическим режимам с использованием иных принципов получения фуллереновой фазы (прототип предполагает нагрев в области жидкость+твердая фазы, заявляемый способ - нагрев в твердой фазе в α+γ-области). Таким образом, заявляемый способ обладает изобретательским уровнем.

Предлагаемый способ включает: приготовление шихты, содержащей необходимые компоненты, прессование деталей, спекание по определенным режимам.

Сущность способа поясняется на следующих примерах изготовления деталей из композиционного материала, содержащего металлофуллериты.

Пример 1. Образцы были приготовлены по принятой схеме порошковой металлургии из шихты, содержащей эвтектоидную смесь железа и графита с добавкой 15% никеля прессованием при давлении 400 МПа и спеканием в диссоциированном аммиаке при температуре 830oС, скорость охлаждения после спекания - 15 град/мин. Указанные состав и технология обеспечивают при спекании существование α и γ-фаз.

Пример 2. Образцы были приготовлены по принятой схеме порошковой металлургии из шихты, содержащей эвтектоидную смесь железа и графита с добавкой 10% оксида кремния (благодаря диффузии кремния, его оксид проявляет свойства α-стабилизатора) прессованием при давлении 400 МПа и спеканием в диссоциированном аммиаке при температуре 860oС, скорость охлаждения после спекания -15 град/мин.

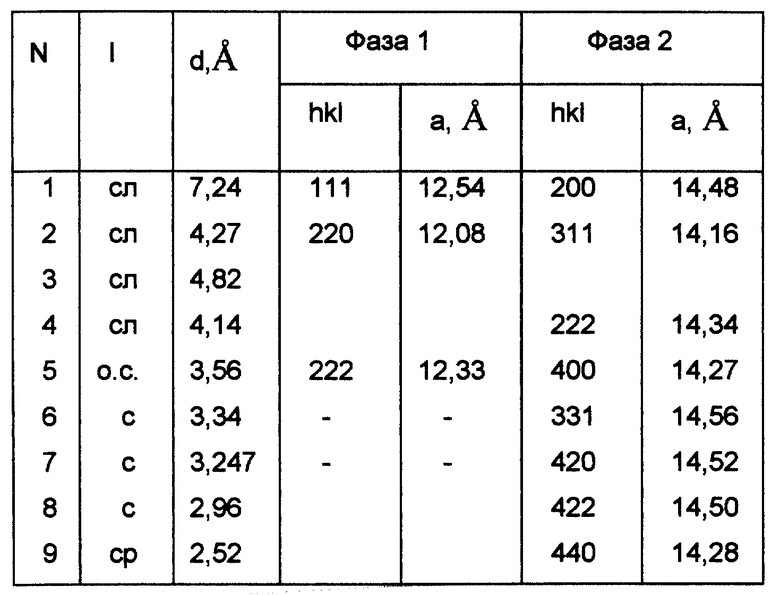

В рассмотренных примерах были синтезированы металлофуллериты, что подтверждается данными рентгеновского анализа, представленными в таблице.

Большинство наблюдаемых линий относится к ГЦК фазе с параметром 14,4±0,1  , что соответствует FOxC60. Линия 5 с d=3,56

, что соответствует FOxC60. Линия 5 с d=3,56  относится к металлофуллеритовой фазе с параметром 12,3

относится к металлофуллеритовой фазе с параметром 12,3  (фаза 1 в табл.). Параметры синтезированной фуллереновой фазы соответствуют параметрам фуллереновой фазы прототипа.

(фаза 1 в табл.). Параметры синтезированной фуллереновой фазы соответствуют параметрам фуллереновой фазы прототипа.

Важно отметить, что спекание двухкомпонентных смесей с углеродом не позволяет синтезировать металлофуллерит. Это обусловлено тем, что чистые компоненты либо не испытывают полиморфных превращений, либо превращения происходят при строго определенной температуре. Введение легирующих элементов способствует образованию концентрационно-неоднородных областей, имеющих различные температуры α-γ- превращения, и создает условия для синтеза металлофуллеритов. Благоприятно влияет на образование металлофуллерита и легирование графитизирующими элементами (в данном случае никель и кремний.)

Таким образом, предлагаемая технология позволяет синтезировать металлофуллеритовую фазу на стадии спекания при относительно низких температурах и исключить формоизменение изделия, сопутствующее образованию жидкой фазы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2002 |

|

RU2214325C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2165910C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПОРОШКОВЫХ СТАЛЕЙ | 1999 |

|

RU2198765C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА | 1999 |

|

RU2191759C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОЙ КОМПОЗИЦИОННОЙ СИСТЕМЫ | 2003 |

|

RU2232213C1 |

| ДЫХАТЕЛЬНАЯ СИСТЕМА РЕЗЕРВУАРА ДЛЯ ЛЕГКОИСПАРЯЮЩИХСЯ ЖИДКОСТЕЙ | 1999 |

|

RU2181336C2 |

| СПЕЧЕННЫЙ ПОРОШКОВЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 2002 |

|

RU2221070C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОРИСТОЙ КОРДИЕРИТОВОЙ КЕРАМИКИ | 2006 |

|

RU2305084C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКИХ КОМПОЗИЦИОННЫХ МЕМБРАН | 2006 |

|

RU2340390C2 |

| СПЕЧЕННЫЙ ПОРОШКОВЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 2004 |

|

RU2244764C1 |

Изобретение относится к порошковой металлургии и может быть использовано для синтеза новой формы углерода - фуллерена, металлофуллеритов и фуллеренсодержащих композиционных материалов. Такие материалы используют в качестве электродов аккумуляторов, сверхпроводников, магнитных термометров, фотоприемников, оптоэлектронных устройств, лекарственных препаратов, для получения алмазов и алмазоподобных пленок, износостойких материалов. Способ синтеза фуллеренсодержащих фаз включает приготовление шихты из железа и углерода, прессование деталей, спекание в области существования α- и γ-фаз. При этом в состав шихты вводят графитизирующие добавки. Технический результат. Способ обеспечивает проведение синтеза металлофуллеритов в твердой фазе на стадии спекания порошковых изделий, позволяет синтезировать металлофуллерит при относительно низких температурах, реализуя все преимущества порошковой металлургии, и исключить формоизменение изделия, сопутствующее образованию жидкой фазы. 1 табл.

Способ синтеза фуллеренсодержащих фаз, включающий приготовление шихты из железа и углерода, прессование деталей, спекание, отличающийся тем, что в шихту вводят графитизирующие добавки, а спекание проводят в области существования α- и γ-фаз.

| АНЦИФЕРОВ В.Н | |||

| и др | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| - Перспективные материалы, 1999, № 6, с.5-8 | |||

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА ИЗ ФУЛЛЕРЕНА | 1995 |

|

RU2087576C1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| УЗЕЛ ЗАПАСНОЙ ШИНЫ ДЛЯ АВТОМОБИЛЬНОГО ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2015 |

|

RU2708874C2 |

| УСИЛЕННАЯ ТАКТИЛЬНО-ЧУВСТВИТЕЛЬНАЯ И ОПТИЧЕСКИ ПОЛУПРОЗРАЧНАЯ ПЛЕНКА ДЛЯ УПАКОВКИ | 2015 |

|

RU2684090C2 |

| US 5328676 А, 12.07.1994. | |||

Авторы

Даты

2002-08-27—Публикация

2000-05-29—Подача