Изобретение относится к легким мелкозернистым поризованным бетонам, используемым в строительстве, например, для устройства стяжек в полах жилых, общественных и вспомогательных зданий.

Широко известны в строительстве легкие мелкозернистые поризованные бетоны, содержащие вяжущее (цемент), мелкий заполнитель, воду, алюминиевую пудру, поверхностно-активное вещество и сернокислый натрий, применяемые для устройства стяжек в полах жилых, общественных и вспомогательных зданий (1).

Легкие мелкозернистые поризованные бетоны имеют объемную массу в сухом состоянии 800; 1200; 1400; 1500 кг/м3, соответственно марку 10; 50; 75; 100 и соответственно коэффициент теплопроводности 0,12; 0,34; 0,52; 0,55 ккал/м. ч. oC.

Из описанных в литературе легких мелкозернистых поризованных бетонов, применяемых для устройства стяжек в полах жилых, общественных и вспомогательных зданий, по составу ингредиентов наиболее близким к заявляемому изобретению является легкий мелкозернистый поризованный бетон по ВСН 67-157-77 Минпромстроя СССР (2), содержащий ингредиенты в следующем соотношении, вес. %:

Вяжущее - 26,41

Песок - 52,82

Алюминиевая пудра ПАП-1 - 0,02

Поверхностно-активное вещество СДБ - 0,01

Натрий сернокислый - 0,20

Вода - Остальное

Этот легкий мелкозернистый поризованный бетон имеет марку 75, объемную массу в сухом состоянии 1400 кг/м3, коэффициент теплопроводности 0,52 ккал/м.ч. oС, продолжительность газообразования 40 мин.

Недостатками этого бетона являются высокая объемная масса при низкой прочности на сжатие, высокий коэффициент теплопроводности, большой расход вяжущего и большая продолжительность газообразования.

Изобретение направлено на уменьшение объемной массы, повышение прочности при изгибе, снижение коэффициента теплопроводности и продолжительности газообразования.

Для этого легкий мелкозернистый поризованный бетон, содержащий вяжущее, песок, воду, алюминиевую пудру, поверхностно-активное вещество СДБ, сернокислый натрий, дополнительно содержит отработанный катализатор изопренового производства при следующем соотношении компонентов, вес.%:

Вяжущее - 19,00-20,00

Песок - 58,80-61,92

Алюминиевая пудра - 0,024-0,025

Сернокислый натрий - 0,24-0,25

Поверхностно-активное вещество СДБ - 0,009-0,01

Отработанный катализатор изопренового производства - 1,56-4,68

Вода - Остальное

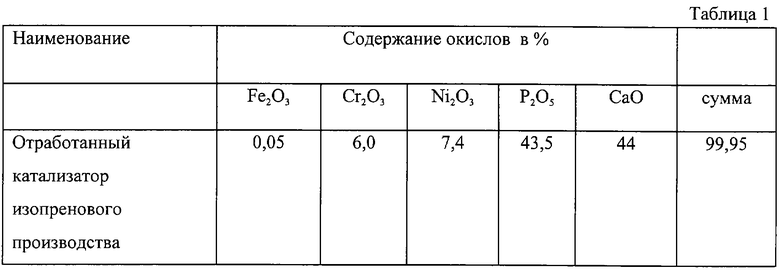

В табл. 1 приведены результаты химического анализа отработанного катализатора изопренового производства (объемно-насыпная масса - 1,3 г/см3, удельная поверхность -4500 см2/г).

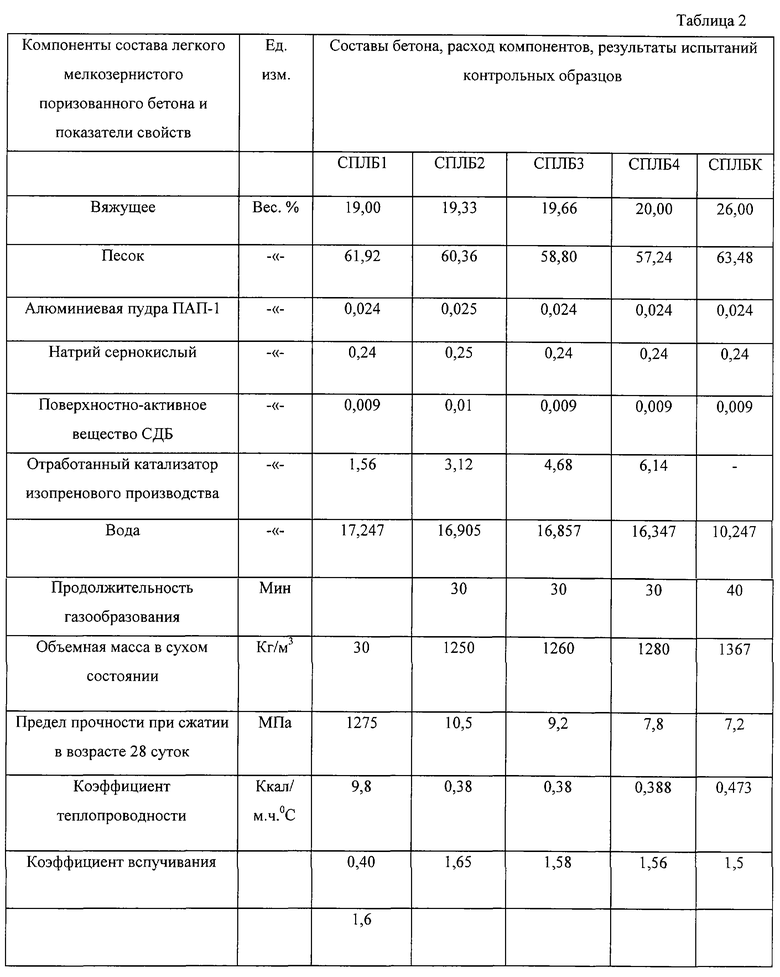

Для получения легкого мелкозернистого поризованного бетона были приготовлены пять составов. При этом в качестве добавки в первых четырех составах легкого мелкозернистого поризованного бетона вводили отработанный катализатор изопренового производства.

После смешения песка с цементом, отработанным катализатором изопренового производства и водой в полученную мелкозернистую бетонную смесь подавали 5%-ный водный раствор сернокислого натрия. Через 3 минуты его перемешивания в смесь вливали алюминиевую суспензию (смесь алюминиевой пудры ПАП-1 с 16%-ный водным раствором СДБ) и смесь перемешивали еще 5 минут. Из полученной бетонной смеси заливали образцы-кубы размером 10х10х10 см. После заполнения форм и вспучивания мелкозернистой бетонной смеси через 5-6 часов срезали "горбушку", а через сутки формы распалубливали и образцы хранили во влажных опилках. При проведении экспериментов концентрацию водного раствора сернокислого натрия и СДБ определяли по плотности ареометром; текучесть бетонной смеси - по вискозиметру Суттарта; объемную массу в сухом состоянии по результатам испытаний контрольных образцов-кубов 10х10х10 см в соответствии с ГОСТ 12852-77; предел прочности при сжатии в течение 28 суток (марочная прочность) путем испытания контрольных образцов по ГОСТ 8462-75; продолжительность газообразования секундомером путем определения времени начала и конца газообразования; коэффициент теплопроводности по ГОСТ 7076-78.

Составы легких мелкозернистых поризованных бетонов и сравнительные результаты испытаний образцов-кубов 10х10х10 см приведены в табл. 2.

Приведенные в таблице данные подтверждаются актом испытаний легкого мелкозернистого поризованного бетона (см. приложение 2). Из табл. 2 видно, что прочность образцов-кубов из заявляемого легкого мелкозернистого поризованного бетона выше на 27,5-45,8%, объемная масса в сухом состоянии меньше на 7-9%, коэффициент теплопроводности меньше в 1,18-1,22 раза, чем у известного легкого мелкозернистого поризованного бетона, и продолжительность газообразования меньше в 1,33 раза. Оптимальным является легкий мелкозернистый поризованный бетон, соответствующий составу СЛПБ2, содержащий 3,12 вес.% (5% от массы песка) отработанного катализатора изопренового производства. Дальнейшее увеличение в составе легкого мелкозернистого поризованного бетона отработанного катализатора изопренового производства приводит к некоторому снижению прочности, увеличению объемной массы и коэффициента теплопроводности. Однако эти показатели остаются все же выше, чем у контрольного состава.

Увеличение прочности образцов, снижение объемной массы, коэффициента теплопроводности и продолжительности газообразования из заявляемого легкого мелкозернистого поризованного газобетона происходит в результате следующих физико-химических процессов: при введении в состав легкой мелкозернистой бетонной смеси отработанного катализатора изопренового производства, содержащего значительное количество свободной окиси кальция, превращающегося при смешении с водой в гидроокись кальция, происходит взаимодействие последнего с алюминиевой пудрой, что приводит к более быстрому газообразованию, о чем свидетельствует сокращение времени, и более в большем количестве, чем в бетонной смеси без отработанного катализатора, газообразованию по известному уравнению:

2Аl + 3Са(ОН)2 + 6Н2O = 3СаО•А12O3•6Н2O + 3H2

Следовательно, как видно из этого уравнения, в легком мелкозернистом поризованном бетоне увеличивается количество такого устойчивого соединения в цементирующем веществе, как трехкальциевый алюминат, что приводит в конечном счете к росту прочности. Увеличение количества выделявшегося водорода приводит к снижению объемной массы поризованного бетона и к соответствующему снижению коэффициента теплопроводности. Увеличение содержания отработанного катализатора изопренового производства до 10% приводит к некоторому излишнему содержанию свободной окиси кальция, которая, соединяясь с водой смеси, превращается в гидрат окиси кальция, менее прочный, чем гидратные цементирующие вещества. Этим можно объяснить некоторое снижение прочности и увеличение объемной массы и коэффициента теплопроводности.

Более улучшенные свойства легкого мелкозернистого поризованного бетона позволяют улучшить комфортабельность помещений в жилых, общественных и вспомогательных зданиях за счет улучшения теплофизических и звукоизоляционных свойств стяжек в полах, снизить на 12,5% расход цемента, расширить сырьевую базу и сохранить окружающую среду от загрязнения за счет утилизации отходов изопренового производства.

Экономический эффект от внедрения устройства стяжки в полах жилых домов серии 1-468 БНЧ в Набережно-Челнинском домостроительном комбинате в объеме 250 тыс.м2 жилой площади в год составит более 202,5 тыс. руб.

Источники информации

1. СниПП-В. 8-71 Полы. Нормы проектирования.

2. Временные строительные нормы 67-157-77 Минпромстрой СССР "Инструкции по приготовлению легких мелкозернистых поризованных бетонов в полах жилых, общественных и вспомогательных зданий".

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕЛКОЗЕРНИСТЫЙ БЕТОН | 2008 |

|

RU2358938C1 |

| НАНОМОДИФИЦИРОВАННЫЙ БЕТОН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2421423C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОБЕТОННОЙ СМЕСИ | 1996 |

|

RU2088552C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЛЕГКОГО ПОРИЗОВАННОГО БЕТОНА | 1991 |

|

RU2036885C1 |

| БЕТОН С ЭЛЕМЕНТАМИ ИСКУССТВЕННОГО ИНТЕЛЛЕКТА | 2022 |

|

RU2818657C2 |

| Способ изготовления легкобетонных изделий | 1985 |

|

SU1337371A1 |

| ТЕПЛОЗВУКОИЗОЛЯЦИОННАЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 1997 |

|

RU2130442C1 |

| Сырьевая смесь для изготовления поризованного раствора | 1982 |

|

SU1065373A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 2004 |

|

RU2259976C1 |

| Легкобетонная смесь и способ еепРигОТОВлЕНия | 1979 |

|

SU814942A1 |

Изобретение относится к легким мелкозернистым поризованным бетонам, используемым в строительстве, например, для устройства стяжек в полах жилых, общественных и вспомогательных зданий. Легкий мелкозернистый поризованный бетон, содержащий вяжущее, песок, воду, пудру, поверхностно-активное вещество СДБ, сернокислый натрий, дополнительно содержит отработанный катализатор изопренового производства при следующем соотношении компонентов, вес. %: вяжущее - 19,00-20,00, песок - 58,80-61,92, алюминиевая пудра - 0,024-0,025, сернокислый натрий - 0,24-0,25, поверхностно-активное вещество СДБ - 0,009-0,01, отработанный катализатор изопренового производства - 1,56-4,68, вода - остальное. Технический результат - уменьшение объемной массы, повышение прочности при изгибе, снижение коэффициента теплопроводности и продолжительности газообразования. 2 табл.

Легкий мелкозернистый поризованный бетон, содержащий вяжущее, песок, воду, алюминиевую пудру, поверхностно-активное вещество СДБ, сернокислый натрий, отличающийся тем, что он содержит дополнительно отработанный катализатор изопренового производства при следующем соотношении компонентов, вес.%:

Вяжущее - 19,00-20,00

Песок - 58,80-61,92

Алюминиевая пудра - 0,024-0,025

Сернокислый натрий - 0,24-0,25

Поверхностно-активное вещество - 0,009-0,01

Отработанный катализатор изопренового производства - 1,56-4,68

Вода - Остальное

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Сырьевая смесь для изготовления ячеистого бетона | 1980 |

|

SU952803A1 |

| Сырьевая смесь для производства легкого жаростойкого бетона | 1980 |

|

SU912710A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| US 6048593 A1, 11.04.2000. | |||

Авторы

Даты

2003-02-20—Публикация

2001-06-05—Подача