Изобретение относится с области машиностроения, более конкретно - к пружинным гайкам для разъемных соединений деталей, работающих в тяжелых условиях, например при постоянной вибрации, а также к способам изготовления таких гаек.

Известна однониточная гайка из листового материала, обладающая большой стойкостью от развинчивания при вибрациях (см. SU 50740 от 31.03.1937). Эта гайка снабжена боковыми стенками, у которых свободный край загнут во внутрь, образуя пружинящую опору при завинчивании гайки. Такие гайки одновитковые и не рассчитаны на большие нагрузки.

Известна самоконтрящаяся гайка усовершенствованной конструкции (см. FR 2186077 А), состоящая из единой стальной детали, снабженной вырезами и выгнутой так, что она содержит несколько пластинок, соединенных между собой и наложенных друг на друга с образованием S-образного продольного сечения.

К недостаткам данной конструкции следует отнести следующее:

- отсутствие эффекта самозатягивания, так как торец гайки гладкий и не способствует передаче крутящего момента, возникающего в процессе вибрации соединяемых элементов,

- неполный контакт рабочей (резьбовой) части гайки с рабочей частью болта, так как стопорение данного соединения происходит за счет осевого сдвига пластинок гайки, при этом контактирует только одна боковая поверхность профиля резьбы.

Известна также разрезная гайка (см. патент Японии 47-43099, 1972).

Данная конструкция может обладать эффектом самозатягивания, но так как данный эффект неконтролируемый, то может наступить момент, когда передний конец гайки не выдержит больших нагрузок и откроется настолько, что обломится или выйдет из зацепления с болтом, так как размер переменного сечения в пределах одного витка меняется.

За прототип выбрана пружинная гайка SU 1691591 А1, 15.11.1991, F 16 B 37/12. Она содержит корпус с внутренней резьбой, места под ключ. Корпус пружинной гайки выполнен в виде цилиндрической пружины. Применение данной гайки для болтового соединения повышает его нагрузочную способность, однако такая конструкция не сможет работать в условиях больших вибраций без развинчивания.

Одним из аналогов для способа является общеизвестный способ изготовления гайки, который предусматривает изготовление корпуса с последующим формированием внутренней резьбы в ней (ГОСТ 5927-70. Гайки шестигранные класса точности А. Конструкции и размеры). Основным недостатком резьбового соединения с такой гайкой является развинчивание последней при больших вибрациях.

Задачу улучшения качества изделий решает способ изготовления пружин, в частности пружинных гаек, который включает в себя подготовку заготовок, их нагревание, навивку на резьбовую оправку, формирование резьбы и термообработку, при этом закалка каждой полученной гайки производится в момент нахождения ее на резьбовой оправке - SU 816634 A, B 21 F 35/00, 30.03.1981. В данном техническом решении достигается совмещение операций формирования корпуса гайки и внутренней резьбы в ней. Это позволяет уменьшить энергозатраты процесса и упростить возможность его автоматизации.

Данное техническое решение принято за прототип для способа.

Задача, стоящая перед авторами, заключается в разработке такой конструкции гайки, которая сможет работать в тяжелых условиях, в условиях больших вибраций без развинчивания, т.е. повышение надежности резьбового соединения, работающего в условиях больших вибраций с эффектом самозатягивания, в том числе за счет равномерного сечения по всей длине каждого витка.

Поставленная цель достигается за счет того, что корпус пружинной гайки выполнен в виде цилиндрической пружины из проволоки. Проволока имеет прямоугольное либо квадратное сечение, направление навивки противоположно направлению резьбы, концы витков отогнуты на угол, равный 30-60 градусов. Количество витков выбирается в зависимости от необходимых прочностных характеристик применяемой стали и условий эксплуатации. Торец гайки выполнен с зубчатым ободком, расположенным на максимальном удалении от оси гайки.

Для минимального гарантированного натяга соединения средний диаметр резьбы гайки выполнен меньше среднего диаметра резьбы болта на величину гарантированного натяга в пределах закона Гука, обеспечивающего самозатягивание гайки.

На гайке места под ключ выполнены в виде поводковых выступов - переднего для закручивания, заднего для откручивания гайки.

Другой задачей изобретения является дальнейшее усовершенствование способа изготовления пружинных гаек с целью обеспечения небольшой трудоемкости их изготовления и возможности автоматизации отдельных операций или процесса в целом.

Поставленная задача решается тем, что в способе изготовления пружинных гаек, который включает подготовку заготовок, их нагревание, навивку на резьбовые оправки, формирование резьбы и термообработку, вместе с формированием резьбы выполняют элементы зацепления под ключ или другой монтажный инструмент. При этом закалку пружинных гаек выполняют в момент их нахождения на резьбовых оправках, после чего осуществляются свинчивание пружинных гаек и их отпуск. Навивку заготовок на резьбовые оправки и закаливание производят в нескольких, например в четырех, одновременно задействованных и симметрично расположенных на роторе или автономных формующих устройствах.

Все устройства, которые используются для проведения операций по подготовке заготовок (разматывание использованного материала из бухты (далее - материала), правка в горизонтальной и вертикальной плоскостях, подача в зону нагревания заготовки, нагревание с помощью токов высокой частоты и отрезание заготовки необходимой длины в зависимости от необходимой высоты гайки), электрически или механически соединяют между собой, и, так как используют несколько (четыре) формующих механизмов, упомянутые выше операции электрически или другим путем, например с помощью фотоэлементов, связывают с положением отдельных формующих механизмов.

Кроме того, перед закаливанием корпуса его подвергают объемному деформированию. Эта дополнительная операция связана с необходимостью нанесения резьб, в которых высота профиля составляет более чем 1/10 высоты профиля самой гайки.

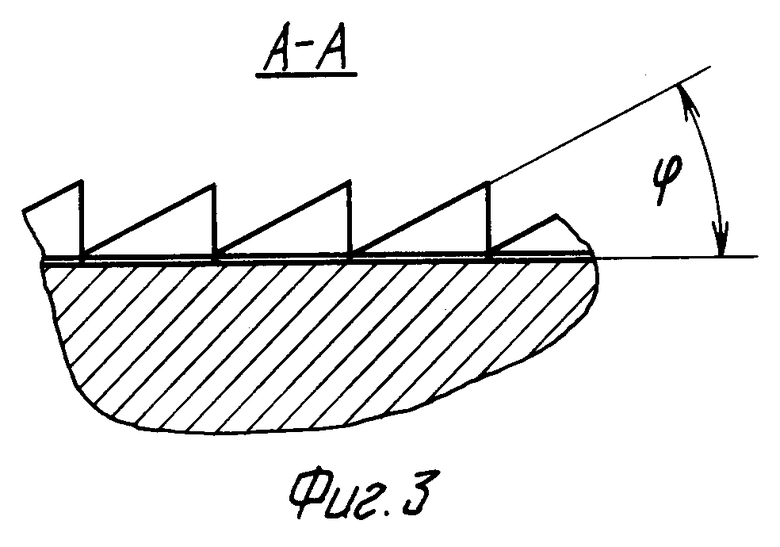

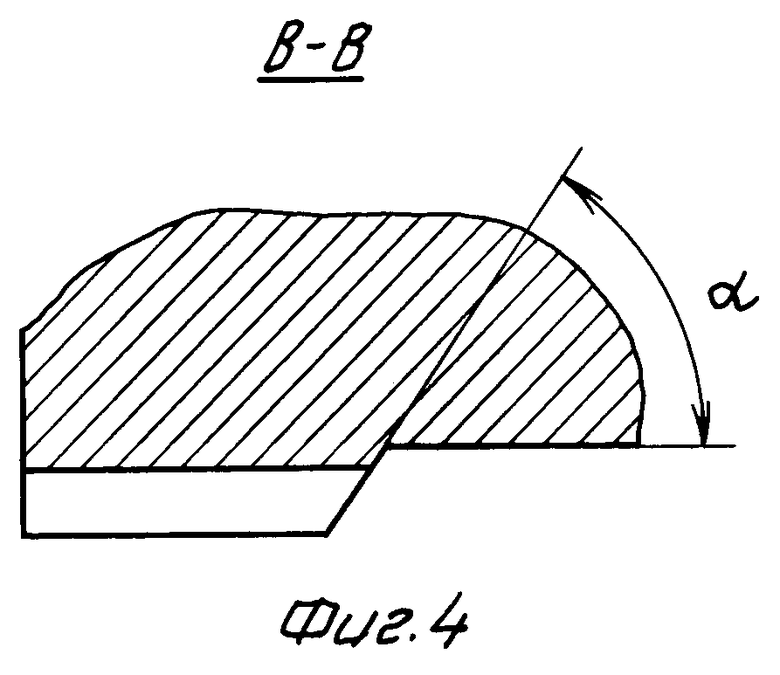

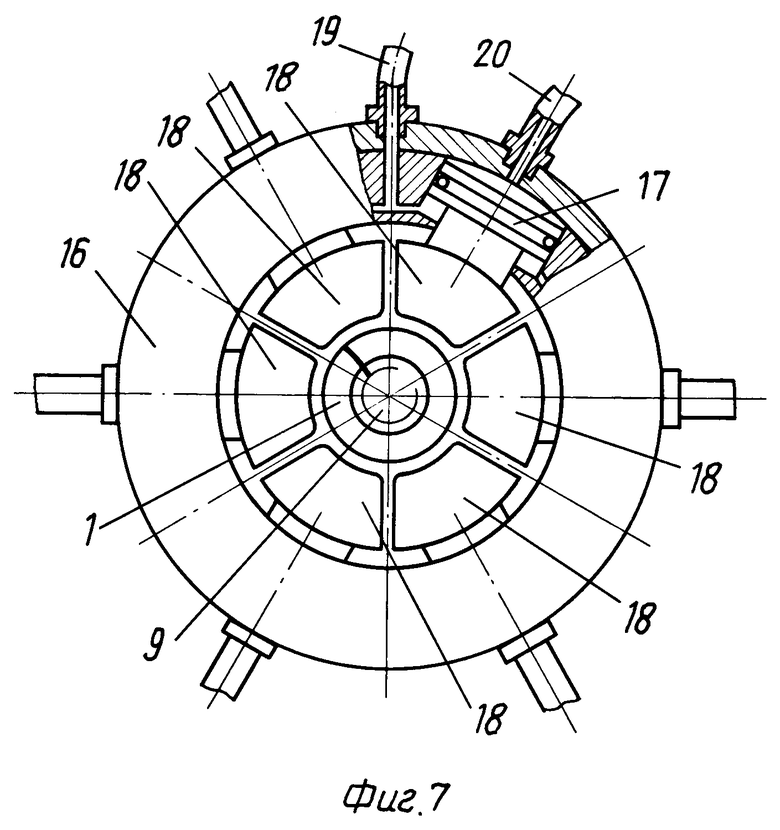

Сущность первого объекта изобретения - пружинной гайки поясняется чертежами, где на фиг.1 изображен общий вид пружинной гайки; на фиг.2 изображен вид А фиг.1; на фиг.3 - разрез А-А на фиг.2; на фиг.4 - разрез В-В на фиг.2.

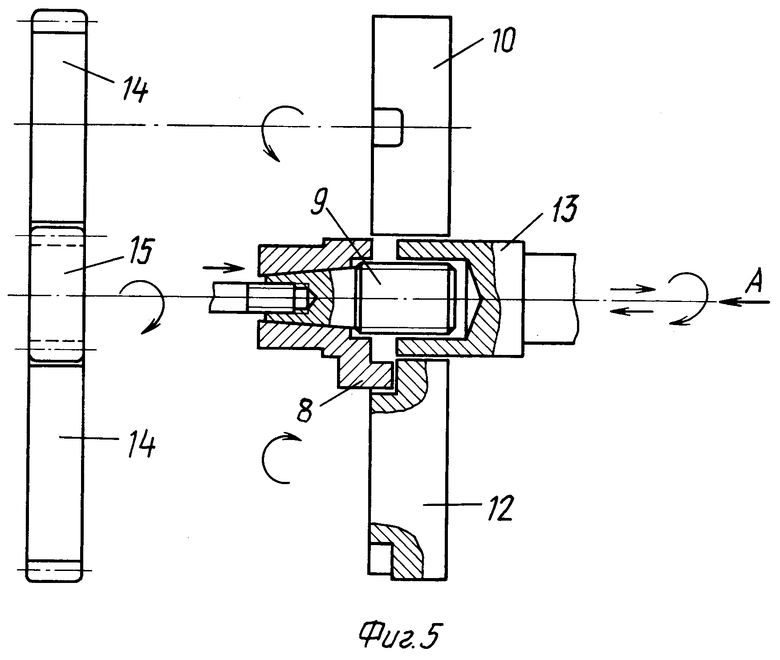

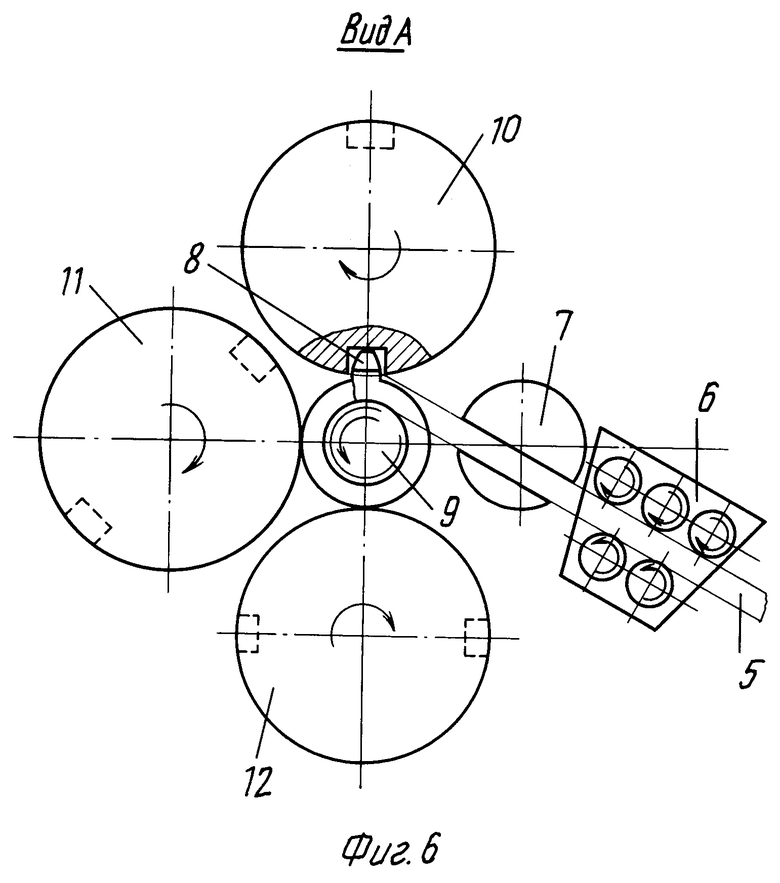

На фиг.5-7 изображено устройство для осуществления способа изготовления пружинных гаек. Устройство для формирования корпуса пружинной гайки и резьбы в ней (формирующий механизм) содержит деформирующие валки, зубчатый привод, резьбовую оправку и соединенный с ней так называемый поводок.

Фиг.5 - вид сбоку устройства для осуществления способа.

Фиг.6 - вид А на фиг.5.

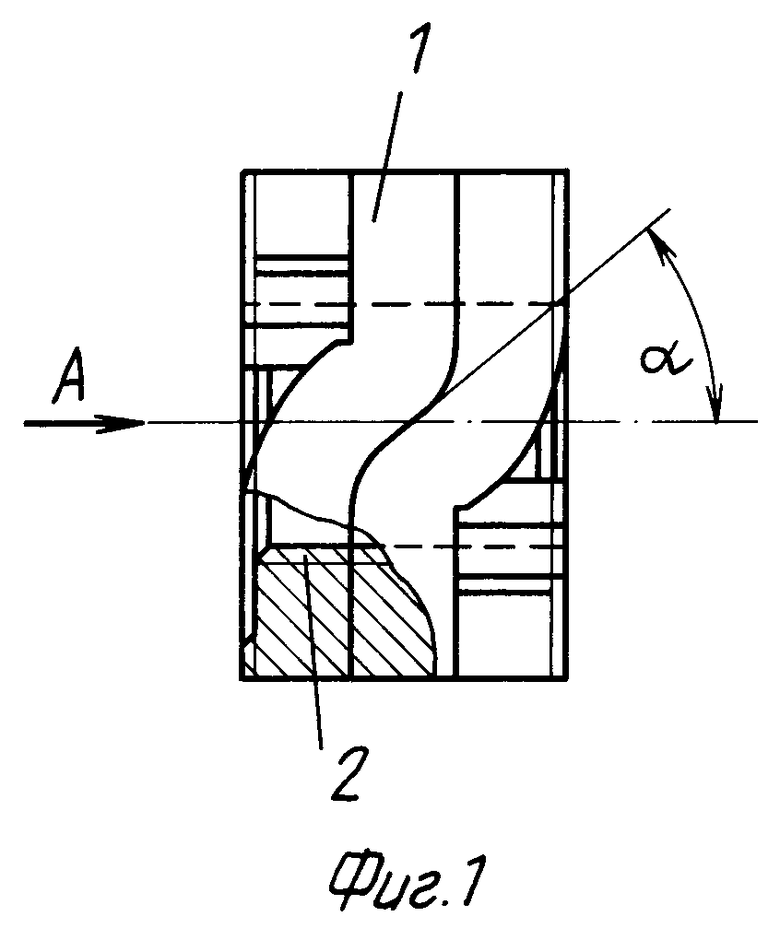

Фиг.7 - устройство для дополнительного деформирования корпуса.

Пружинная гайка состоит из корпуса 1, внутренней (со стандартным профилем) резьбы 2, причем резьба выполнена со средним диаметром меньшим, чем средний диаметр болта болтового соединения, для которого используется пружинная гайка, на величину, обеспечивающую минимальный гарантированный натяг в пределах закона Гука, поводковых выступов 3, зубчатого ободка 4.

Данная конструкция получена путем цилиндрической навивки проволоки прямоугольного поперечного сечения из стали пружинных марок, нагретой до температуры, обеспечивающей пластическую деформацию (например, для стали 65Г она составляет 1200oC), на резьбовую оправку, изготовленную из жаропрочной стали, с обжатием в радиальном направлении для получения полного профиля резьбы с одновременным деформированием поводковых выступов и зубчатых ободков с последующей закалкой полученной пружинной гайки на резьбовой оправке с целью сохранения среднего диаметра резьбы.

Работает пружинная гайка следующим образом.

Для сохранения условий самозатягивания навивка выполняется левой при правой резьбе и наоборот, а для удобства закручивания и откручивания концы первого и последнего витков выполнены с поводковыми выступами 3. Для передачи на пружинную гайку максимального крутящего момента в условиях вибрации, обеспечивающего эффект самозатягивания, на каждом торце пружинной гайки выполнен зубчатый ободок 4, максимально удаленный от оси пружинной гайки.

Предложенная конструкция пружинной гайки позволяет обеспечить надежное соединение деталей машин, работающих в условиях вибрации, а также в случае износа соединяемых элементов при температурных колебаниях, в результате чего появляется между ними зазор и пружинная гайка начинает под действием вибрации автоматически затягиваться до полного исчезновения образовавшегося зазора и относительных колебаний соединяемых элементов.

Способ изготовления пружинных гаек осуществляется следующим образом.

Заготовка 5 с прямоугольным поперечным сечением, будучи нагретой до температуры пластичности, проходит через правильно-подающее устройство 6, которое кроме правки обеспечивает подачу заготовки в направляющий механизм 7. Последний кроме точного направления заготовки в зону обработки валками также обеспечивает ее смещение в процессе навивки на резьбовую оправку в формирующем механизме при переходе на очередной виток. Заготовка 5 после поступления в деформирующие валки попадает под поводок 8, который оборачивается вместе с резьбовой оправкой 9. При этом деформирующий валок 10 вдавливает заготовку в резьбовую оправку 9, а деформация заготовки по сторонам ограничивается вращающимися синхронно с резьбовой оправкой 9 и деформирующими валками 10, 11, 12 упором 13.

Упор 13 имеет возможность осевого перемещения для навивки следующего витка. Деформация заготовки ограничивается также корпусом поводка 8. Деформирующие валки 11 и 12 поочередно обеспечивают дожимание заготовки до полного формирования резьбового профиля. После навивки первого витка пружинной гайки направляющее устройство 7 перемещает заготовку на расстояние, которое соответствует высоте витка.

Синхронность обращения резьбовой оправки 9 и деформирующих валков 11, 12, 13 обеспечивается зубчатой передачей 14, 15.

Часть заготовки, которая находится под поводком, не имеет резьбы и выступает за границы основной части корпуса гайки, используется как элемент зацепления под монтажный инструмент.

Описанный способ изготовления пружинных гаек распространяется на гайки с мелким типом резьб, то есть на резьбы, которые имеют высоту профиля не более чем 1/10 высоты пружинной гайки.

При необходимости изготовления резьб с высотой профиля более чем 1/10 высоты пружинной гайки последнюю перед закаливанием подвергают дополнительному объемному деформированию с использованием устройства, схема которого приведена на фиг.7 и которое состоит из корпуса 16 с цилиндрическими отверстиями под поршни 17, на которых закреплены пуансоны 18, которые обжимают гайку 1, которая плотно облегает резьбовую оправку 9. Перемещение поршней 17 осуществляют подачей гидравлической жидкости по патрубкам 19 и 20.

Способ позволяет формировать профиль резьбы с одновременным формированием корпуса пружинной гайки, которая самозатягивается.

Закалка пружинной гайки проводится путем подачи охлаждающей жидкости на ее корпус, который расположен в формирующем устройстве на резьбовой оправке, после чего специальным устройством осуществляется свинчивание полученной пружинной гайки и ее отпуск.

Если используется материал в бухте, конец его подается в правильно-подающий механизм, который обеспечивает его правку в двух взаимно перпендикулярных плоскостях и подачу его в зону нагревания ТВЧ. После захвата валками материал отрезается ножницами и начинается формирование корпуса пружинной гайки.

Используются одновременно несколько формующих механизмов, расположенных, например, симметрично на роторе, поворот которого связан с операциями подготовки заготовок и основными операциями, которые выполняются в формующих механизмах. При повороте ротора на 90 градусов формующий механизм переходит в позицию устройства для закаливания. За это время проходит полное формирование пружинной гайки и уменьшение ее температуры до температуры, необходимой для начала закалки.

При очередном повороте ротора на 90 градусов пружинная гайка свинчивается с резьбовой оправки и попадает в накопитель. После накопления необходимого количества пружинных гаек они передаются в печь для отпуска.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гайка антивандальная с эффектом самозатягивания | 2019 |

|

RU2717723C1 |

| ГАЙКА САМОСТОПОРЯЩАЯСЯ ПРУЖИННАЯ | 2003 |

|

RU2257495C2 |

| ПРУЖИННАЯ ГАЙКА | 1990 |

|

RU2034180C1 |

| ПРУЖИННАЯ ГАЙКА | 1990 |

|

RU2031261C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ПРУЖИН | 1992 |

|

RU2130821C1 |

| Устройство для навивки пружин кручения | 1982 |

|

SU1042859A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ПРУЖИН | 2010 |

|

RU2501620C2 |

| СПОСОБ ОБКАТЫВАНИЯ ПРУЖИННЫМИ КОЛЬЦАМИ | 2009 |

|

RU2433901C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУЖИН С ДВУМЯ ВЕТВЯМИ ПРОТИВОПОЛОЖНОГО НАПРАВЛЕНИЯ | 1992 |

|

RU2074783C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ПРУЖИН | 1992 |

|

RU2008121C1 |

Изобретение относится к области машиностроения, более конкретно к пружинным гайкам для разъемных соединений деталей, работающих в тяжелых условиях, например, при постоянной вибрации, а также к способам изготовления таких гаек. Пружинная гайка содержит корпус с внутренней резьбой, места под ключ. Корпус выполнен в виде цилиндрической пружины из проволоки. Проволока имеет прямоугольное либо квадратное сечение, направление навивки противоположно направлению резьбы, концы витков отогнуты на угол, равный 30-60o. На каждом торце гайки выполнен зубчатый ободок. Места под ключ выполнены на концах гайки в виде поводковых выступов. Такая гайка может работать в тяжелых условиях больших вибраций без развинчивания. Способ изготовления пружинных гаек, который включает подготовку заготовок, их нагревание, навивку на резьбовые оправки, формирование резьбы и термообработку, вместе с формированием резьбы выполняют элементы зацепления под ключ или другой монтажный инструмент, при этом закалку пружинных гаек выполняют в момент их нахождения на резьбовых оправках, после чего осуществляется свинчивание пружинных гаек и их отпуск, навивку заготовок на резьбовые оправки и закаливание производят в нескольких одновременно задействованных и симметрично расположенных на роторе или автономных формующих механизмах. Перед закаливанием пружинной гайки ее могут подвергать объемному деформированию. В результате обеспечивается небольшая трудоемкость изготовления гаек и возможность автоматизации отдельных операций или процесса в целом. 2 с. и 3 з.п. ф-лы, 7 ил.

| Способ получения резьбовой детали | 1990 |

|

SU1762001A1 |

| Агрегат для навивки пружин | 1977 |

|

SU816634A1 |

| Спиральная проволочная резьбовая вставка | 1979 |

|

SU859693A1 |

| Соединение деталей | 1989 |

|

SU1691591A1 |

Авторы

Даты

2003-02-20—Публикация

2001-11-29—Подача