Изобретение относится чк металлургии, в частности к оборудованию для сверхбыстрой закалки расплава кера мических,„преимущественно оксидных материалов , и может применяться для получения гранул или пластинок неметаллических материалов в аморфном состоянии, в виде неравновесных кристаллических фаз, а также гранул и плавлено- литых блоков кристаллических материалов .

Целью изобретения является повышение качества изделий за счет перегрева истекающего расплава„

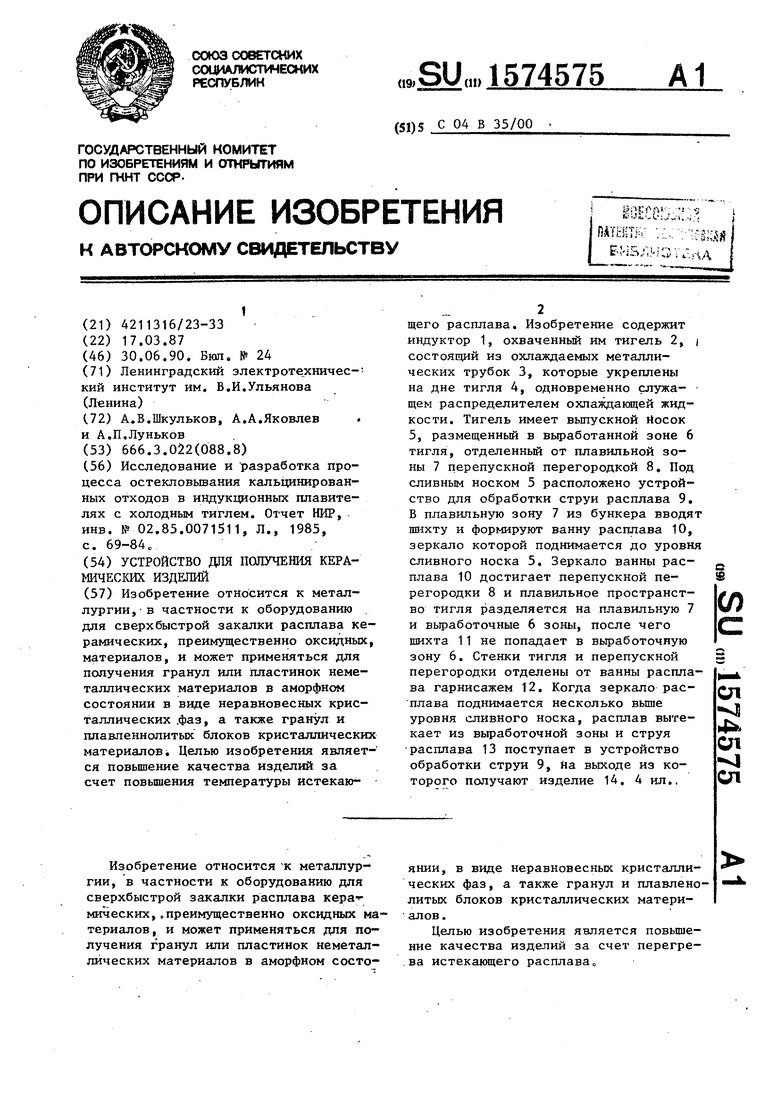

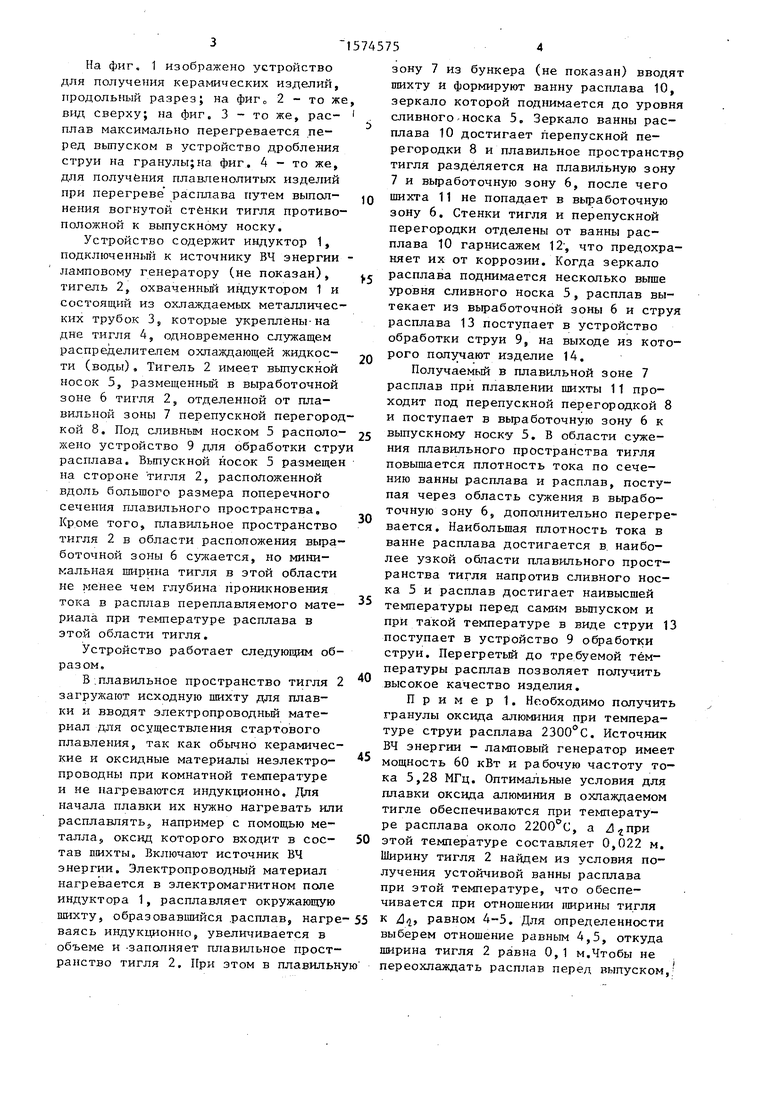

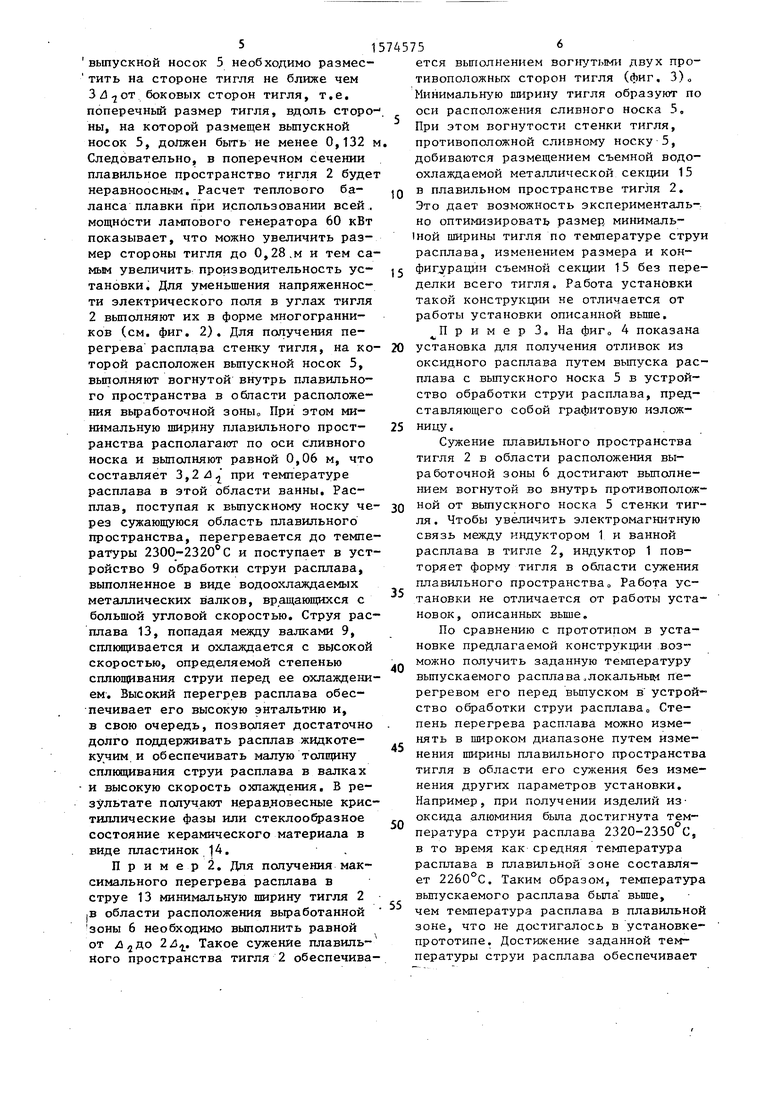

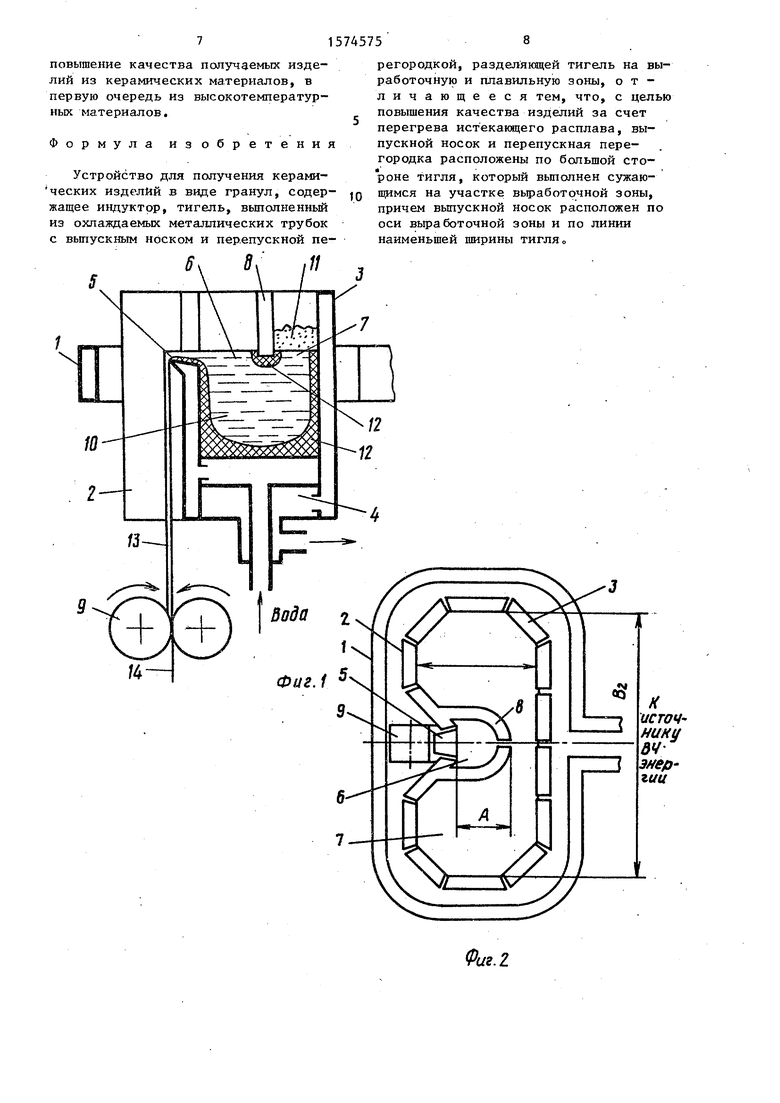

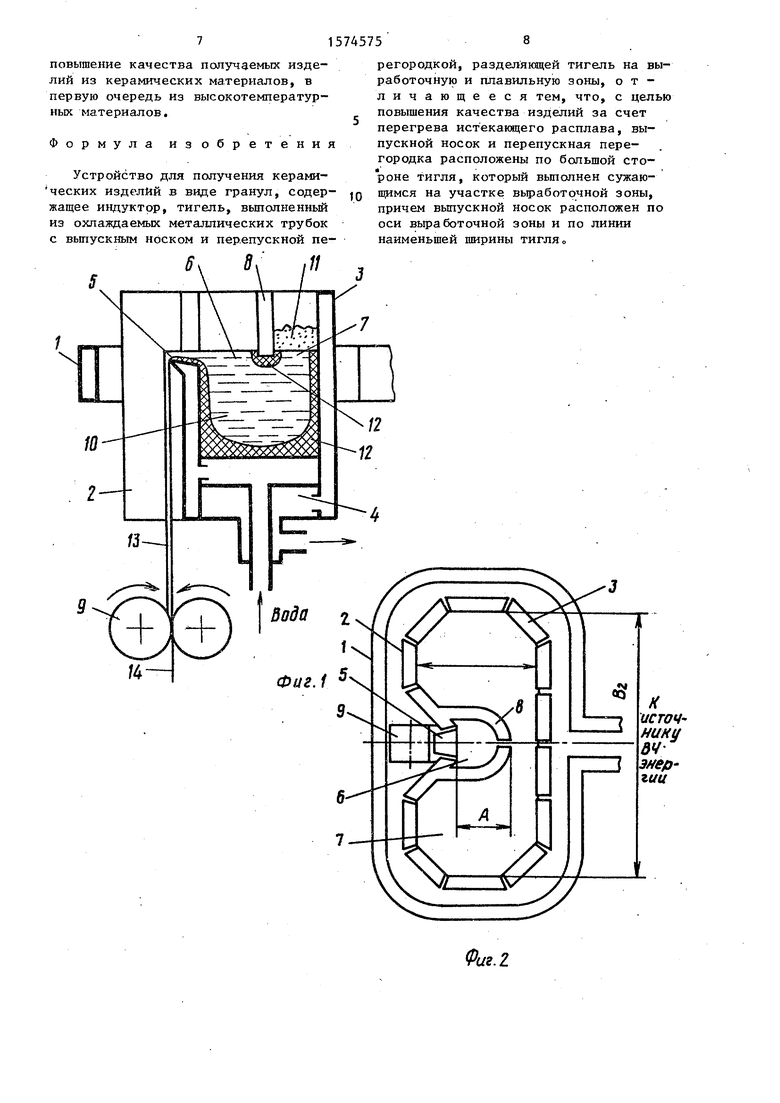

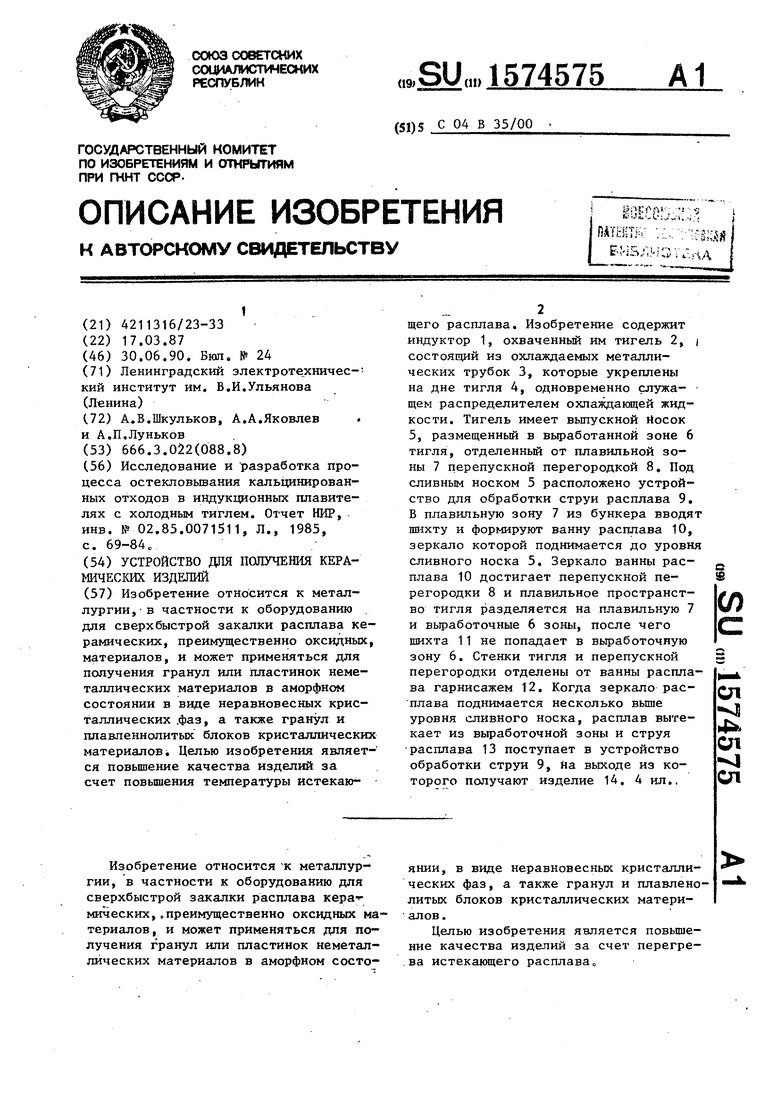

На фиг. 1 изображено устройство для получения керамических изделий, продольный разрез; на фиг0 2 - то же вид сверху; на фиг. 3 - то же, рас- плав максимально перегревается перед выпуском в устройство дробления струи на гранулы;на фиг. 4 - то же, для получения плавленолитых изделий при перегреве расплава путем выполнения вогнутой стенки тигля противоположной к выпускному носку.

Устройство содержит индуктор 1, подключенный к источнику ВЧ энергии ламповому генератору (не показан), тигель 2, охваченный индуктором 1 и состоящий из охлаждаемых металлических трубок 3S которые укреплены на дне тигля 4, одновременно служащем распределителем охлаждающей жидкости (воды). Тигель 2 имеет выпускной носок 5, размещенный в выработочной зоне 6 тигля 2, отделенной от плавильной зоны 7 перепускной перегородкой 8. Под сливным носком 5 располо- жено устройство 9 для обработки стру расплава. Выпускной носок 5 размещен на стороне тигля 2, расположенной вдоль большого размера поперечного сечения плавильного пространства. Кроме того, плавильное пространство тигля 2 в области расположения выра- боточной зоны 6 сужается, но минимальная ширина тигля в этой области не менее чем глубина проникновения тока в расплав переплавляемого материала при температуре расплава в этой области тигля.

Устройство работает следующим образом.

В плавильное пространство тигля 2 загружают исходную шихту для плавки и вводят электропроводный материал для осуществления стартового плавления, так как обычно керамические и оксидные материалы неэлектро- проводны при комнатной температуре и не нагреваются индукционно. Для начала плавки их нужно нагревать или расплавлять, например с помощью металла, оксид которого входит в состав пихты. Включают источник ВЧ энергии. Электропроводный материал нагревается в электромагнитном поле индуктора 1, расплавляет окружающую шихту, образовавшийся расплав, нагре ваясь индукционно, увеличивается в объеме и заполняет плавильное пространство тигля 2. При этом в плавильн

10

5

20

25

- 55 ую

5745754

зону 7 из бункера (не показан) вводят шихту и формируют ванну расплава 10, зеркало которой поднимается до уровня сливного носка 5. Зеркало ванны расплава 10 достигает перепускной перегородки 8 и плавильное пространство тигля разделяется на плавильную зону 7 и выработочную зону 6, после чего шихта 11 не попадает в выработочную зону 6. Стенки тигля и перепускной перегородки отделены от ванны расплава 10 гарнисажем 12, что предохраняет их от коррозии. Когда зеркало расплава поднимается несколько выше уровня сливного носка 5, расплав вытекает из выработочной зоны 6 и струя расплава 13 поступает в устройство обработки струи 9, на выходе из которого получают изделие 14.

Получаемый в плавильной зоне 7 расплав при плавлении шихты 11 проходит под перепускной перегородкой 8 и поступает в выработочную зону 6 к выпускному носку 5. В области сужения плавильного пространства тигля повышается плотность тока по сечению ванны расплава и расплав, поступая через область сужения в выработочную зону 6, дополнительно перегревается. Наибольшая плотность тока в ванне расплава достигается в наиболее узкой области плавильного пространства тигля напротив сливного носка 5 и расплав достигает наивысшей температуры перед самим выпуском и при такой температуре в виде струи 13 поступает в устройство 9 обработки струи. Перегретьй до требуемой температуры расплав позволяет получить высокое качество изделия.

Пример 1. Необходимо получить гранулы оксида алюминия при температуре струи расплава 2300°С. Источник ВЧ энергии - ламповый генератор имеет мощность 60 кВт и рабочую частоту тока 5,28 МГц. Оптимальные условия для плавки оксида алюминия в охлаждаемом тигле обеспечиваются при температуре расплава около 2200°С, а Дгпрк этой температуре составляет 0,022 м. Ширину тигля 2 найдем из условия получения устойчивой ванны расплава при этой температуре, что обеспечивается при отношении ширины тигля к 4-1 равном 4-5. Для определенности выберем отношение равным 4,5, откуда ширина тигля 2 равна 0,1 м.Чтобы не переохлаждать расплав перед выпуском,

30

35

40

45

50

выпускной носок 5 необходимо размес- 1тить на стороне тигля не ближе чем ЗД7от боковых сторон тигля, т.е. поперечный размер тигля, вдоль сторо- ны, на которой размещен выпускной носок 5, должен быть не менее 0,132 м Следовательно, в поперечном сечении плавильное пространство тигля 2 будет неравноосным. Расчет теплового баланса плавки при использовании всей . мощности лампового генератора 60 кВт показывает, что можно увеличить размер стороны тигля до 0,28.м и тем самым увеличить производительность установки. Для уменьшения напряженности электрического поля в углах тигля 2 выполняют их в форме многогранников (см. фиг. 2), Для получения перегрева расплава стенку тигля, на которой расположен выпускной носок 5, выполняют вогнутой внутрь плавильного пространства в области расположения выработочной зоньь При этом минимальную ширину плавильного пространства располагают по оси сливного носка и выполняют равной 0,06 м, что составляет 3, при температуре расплава в этой области ванны. Расплав, поступая к выпускному носку через сужающуюся область плавильного пространства, перегревается до температуры 2300-2320°С и поступает в устройство 9 обработки струи расплава, выполненное в виде водоохлаждаемых металлических валков, вращающихся с большой угловой скоростью. Струя расплава 13, попадая между валками 9, сплющивается и охлаждается с высокой скоростью, определяемой степенью сплющивания струи перед ее охлаждением. Высокий перегрев расплава обеспечивает его высокую энтальтию и, в свою очередь, позволяет достаточно долго поддерживать расплав жидкоте- кучим и обеспечивать малую толщину сплющивания струи расплава в валках и высокую скорость охлаждения. В результате получают неравновесные крис- тиллические фазы или стеклообразное состояние керамического материала в виде пластинок 14.

Пример 2. Для получения максимального перегрева расплава в струе 13 минимальную ширину тигля 2 ,в области расположения выработанной зоны 6 необходимо выполнить равной от Д2до Такое сужение плавильного пространства тигля

2 обеспечива 10

15

20

25

5745756

ется выполнением вогнутыми двух противоположных сторон тигля (фиг. 3)0 Минимальную ширину тигля образуют по оси расположения сливного носка 5. При этом вогнутости стенки тигля, противоположной сливному носку 5, добиваются размещением съемной водо- охлаждаемой металлической секции 15 в плавильном пространстве тигля 2. Это дает возможность экспериментально оптимизировать размер минималь- ной ширины тигля по температуре струи расплава, изменением размера и конфигурации съемной секции 15 без переделки всего тигля. Работа установки такой конструкции не отличается от работы установки описанной выше.

ПримерЗ, На фиг„ 4 показана установка для получения отливок из оксидного расплава путем выпуска расплава с выпускного носка 5 в устройство обработки струи расплава, представляющего собой графитовую изложницу «

Сужение плавильного пространства тигля 2 в области расположения выработочной зоны 6 достигают выполнением вогнутой во внутрь противоположной от выпускного носка 5 стенки тигля. Чтобы увеличить электромагнитную связь между индуктором 1 и ванной расплава в тигле 2, индуктор 1 повторяет форму тигля в области сужения плавильного пространства«, Работа установки не отличается от работы установок, описанных выше.

По сравнению с прототипом в установке предлагаемой конструкции возможно получить заданную температуру выпускаемого расплава,локальным перегревом его перед выпуском в устройство обработки струи расплава„ Степень перегрева расплава можно изменять в широком диапазоне путем изменения ширины плавильного пространства тигля в области его сужения без изменения других параметров установки. Например, при получении изделий из- оксида алюминия была достигнута темQ

пература струи расплава 2320-2350 С, в то время как средняя температура

в плавильной зоне составля-

30

35

40

45

50

55

расплава

ет 2260°С. Таким образом, температура выпускаемого расплава была выше, чем температура расплава в плавильной зоне, что не достигалось в установке- прототипе. Достижение заданной температуры струи расплава обеспечивает

повышение качества получаемых изделий из керамических материалов, в первую очередь из высокотемпературных материалов.

Формула изобретения

Устройство для получения керами- ческих изделий в виде гранул, содержащее индуктор, тигель, выполненный из охлаждаемых металлических трубок с выпускным носком и перепускной пе

регородкой, разделяющей тигель на вы- работочную и плавильную зоны, отличающееся тем, что, с целью повышения качества изделий за счет перегрева истекающего расплава, выпускной носок и перепускная перегородка расположены по большой сто- роне тигля, который выполнен сужающимся на участке выработочной зоны, причем выпускной носок расположен по оси выработочной зоны и по линии наименьшей ширины тигля

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА ИЗ СТЕКЛООБРАЗУЮЩЕГО РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1993 |

|

RU2082684C1 |

| Индукционная печь | 1979 |

|

SU832294A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА НЕПРЕРЫВНОГО МИНЕРАЛЬНОГО ВОЛОКНА | 2018 |

|

RU2689944C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ, СОДЕРЖАЩИХ ТЯЖЕЛЫЕ МЕТАЛЛЫ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2017841C1 |

| ХОЛОДНЫЙ ТИГЕЛЬ | 2000 |

|

RU2199066C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2157795C1 |

| Индукционная печь | 1987 |

|

SU1505900A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРТОНКИХ ВОЛОКОН ИЗ МАГМАТИЧЕСКИХ ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2175955C2 |

| ТУРБОИНДУКЦИОННАЯ ТИГЕЛЬНАЯ ПЕЧЬ | 2008 |

|

RU2390700C2 |

| ПЕЧЬ ДЛЯ ПЛАВКИ И РАФИНИРОВАНИЯ РЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ | 2009 |

|

RU2426804C1 |

Изобретение относится к металлургии, в частности к оборудованию для сверхбыстрой закалки расплава керамических, преимущественно оксидных, материалов, и может применяться для получения гранул или пластинок неметаллических материалов в аморфном состоянии в виде неравновесных кристаллических фаз, а также гранул и плавленнолитых блоков кристаллических материалов. Целью изобретения является повышение качества изделий за счет повышения температуры истекающего расплава. Изобретение содержит индуктор 1, охваченный им тигель 2 и состоящий из охлаждаемых металлических трубок 3, которые укреплены на дне тигля 4, одновременно служащем распределителем охлаждающей жидкости. Тигель имеет выпускной носок 5, размещенный в выработанной зоне 6 тигля, отделенный от плавильной зоны 7 перепускной перегородкой 8. Под сливным носком 5 расположено устройство для обработки струи расплава 9. В плавильную зону 7 из бункера вводят шихту и формируют ванну расплава 10, зеркало которой поднимается до уровня сливного носка 5. Зеркало ванны расплава 10 достигает перепускной перегородки 8 и плавильное пространство тигля разделяется на плавильную 7 и выработочные 6 зоны, после чего шихта 11 не попадает в выработочную зону 6. Стенки тигля и перепускной перегородки отделены от ванны расплава гарнисажем 12. Когда зеркало расплава поднимается несколько выше уровня сливного носка, расплав вытекает из выработочной зоны и струя расплава 13 поступает в устройство обработки струи 9, на выходе из которого получают изделие 14. 4 ил.

Вода 1

/4

Фиг. 2.

N

| Исследование и разработка процесса остекловывания кальцинированных отходов в индукционных плавите- лях с холодным тиглем | |||

| Отчет НИР, инв | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

Авторы

Даты

1990-06-30—Публикация

1987-03-17—Подача