Способ относится к цветной металлургии, а именно к технологии электрического производства алюминия и защите окружающей среды от воздействия вредных примесей в производстве цветных металлов, а именно к технологии переработки отработанной угольной футеровки алюминиевых электролизеров, которая в заметном количестве содержит ядовитый цианид натрия (NaCN).

Как известно, технология современного производства алюминия состоит в электролитическом разложении оксида алюминия (Al2O3), входящего при высокой температуре в качестве компонента в криолитовый расплав (криолит - Na3AlFe) электролизной ванны. Ионы алюминия разряжаются на катоде, причем в процессе участвует и внутренняя токопроводящая углеродистая футеровка ванны (внешнюю футеровку образуют огнеупорные кирпичи и затем стальной кожух электролизера), которая подводит энергию к катоду. В течение длительной кампании эта футеровка постепенно растрескивается, разрушается и, в конце концов, становясь непригодной, заменяется на новую. Демонтированные состоящие в основной массе из углерода блоки оказываются пропитанными к этому моменту расплавом криолита со всеми содержащимися в последнем примесями и в том числе с образовавшимся в процессе электролиза цианидом натрия (1). Несмотря на большое количество предложений по переработке отхода, он обычно складируется близи алюминиевого завода, что в отсутствии надлежащих мер предосторожности приносит значительный вред окружающей среде (цианид натрия обладает способностью растворяться в грунтовых водах, убивая и рыб, и земноводных при концентрациях ниже 1 мг/дм3).

Известен способ обезвреживания отработанной углеродистой футеровки алюминиевых электролизеров, включающий ее размол и переработку на безвредный продукт, отличающийся тем, что размол осуществляют на каустическом растворе, а последующую переработку образовавшейся пульпы ведут с добавкой извести и глинистых минералов при температуре выше 140oC (в щелочной среде), причем обезвреженный остаток после переработки отфильтровывают и складируют. При высокой температуре цианид натрия разлагается с образованием относительно безвредных аммиака и соли карбоновой кислоты (2).

Недостаток технологии заключается в том, что ни один из компонентов футеровки при осуществлении способа не используется, что производство является сложным и многопередельным и требует значительных капитальных затрат (например создания автоклавной установки) и расходов пара и реагентов. Кроме того, вывод аммиака из раствора после переработки ввиду близости его термодинамических характеристик с таковыми для водяного пара представляет сложную, не вполне решенную проблему.

Известен способ обезвреживания отработанной углеродистой футеровки алюминиевых электролизеров, включающий, как и предыдущий, разлом футеровки и ее переработку на безвредный продукт. Для упрощения технологии отработанную футеровку используют как компонент для образования шлакообразующей смеси в черной металлургии, например, при разливке легированной стали. При высокой температуре образования шлака цианид натрия разлагается в нейтральной или окислительной атмосферах с образованием газообразного азота и натриевых соединений, входящих в шлак в качестве составляющих (3).

Аналогична переработка футеровки с получением керамического кирпича, где она используется как компонент сырьевой смеси (4). В обоих случаях утилизируются и углеродистая часть футеровки (как топливо) и криолитовый расплав (в качестве шлакообразующего компонента, снижающего температуру образования шлака в черной металлургии или температуру термообработки в производстве кирпичей). Сложная система специальной операции переработки размолотой футеровки при этом отпадает, что значительно сокращает капиталовложения и эксплуатационные затраты в целом на обезвреживание.

Недостаток обеих технологий заключается в необходимости плотнейшей герметизации размольного оборудования, исключающей малейшую возможность пылевыделения в атмосферу участка размола, а также на всем тракте перемещения уже размолотого отхода к потребителю, находящемуся на расстоянии порой десятков и сотен километров от алюминиевого завода. Это приводит к тому, что величина и капиталовложений и эксплуатационных затрат остается в целом достаточно высокой, значительно снижаясь только у производителя, который перекладывает часть расходов на обезвреживание футеровки на потребителя. Кроме того, при неизбежных разгерметизациях оборудования на пути следования отхода к потребителю неизбежными оказываются и пылевыделения и отравление воздушного бассейна цианидом натрия.

Известен способ обезвреживания отработанной углеродистой футеровки алюминиевых электролизеров, включающий, как и предыдущий, ее размол и последующую переработку. Для обезвреживания цианидов переработку проводят путем обжига в присутствии воздуха при невысокой температуре, что приводит к практически полному переводу цианидов в азот и другие безвредные вещества (5). Обожженный продукт без каких-либо опасений может быть транспортирован к любому потребителю без какого-либо загрязнения окружающей среды.

Недостаток технологии заключается в том, что необходимость в плотной герметизации и связанные с этим затраты на участке размола и на всем пути следования размолотого материала к печи обжига не отпадают. Также остается и опасность отравления атмосферы производственного участка цианидом при неизбежных разгерметизациях оборудования.

Наиболее близким к заявляемому (прототипом) является способ обезвреживания футеровки алюминиевых электролизеров, включающий, как и предыдущий, ее размол и переработку. С целью обезвреживания цианидов, начиная с операции размола, способ осуществляют в щелочном растворе с добавкой извести, причем размолотую футеровку выщелачивают раствором алюмината натрия, а раствор и остаток разделяют, собственно обезвреживание осуществляют обработкой раствора сульфатом меди (CuSO4) или хлоридом трехвалентного железа (FeCl3) с непродолжительным хлорированием и перемешиванием, после чего осадки гидроксидов меди и железа (Cu(OH)2 или Fe(OH)3) отделяют, а из очищенного раствора карбонизацией выделяют ценное соединение - давсонит /NaAl(OH)2CO3/, который используют, например, для придания огнестойкости бумаге, синтетическим или хлопчатобумажным тканям. В результате реагентной обработки содержание иона CN в растворе падает в 100 раз, а осуществление операции размола в мокром виде исключает какое-либо загрязнение воздушного бассейна на этом участке (6).

Недостаток технологии состоит в использовании дорогих (Cl2 или FeCl3) и очень дорогих (CuSO4) реагентов, применяемых в тому же в больших (значительно более высоких, чем стехиометрические) количества, также в значительной коррозии оборудования, обусловленной применением коррозионно-активного реагента (хлора) и, вследствие этого, в необходимости использования для обезвреживания специальной коррозионностойкой и поэтому дорогой аппаратуры. Еще один недостаток состоит в необходимости проведения специальной операции обезвреживания, сопряженной к тому же с операцией отделения мелкодисперсных плохо сгущающихся осадков, один из которых /Cu(OH)2/ и сам является токсичным веществом. Многопредельность в совокупности с мелкомасштабностью производства значительно повышают также удельные капиталовложения и эксплуатационные затраты на обезвреживание по известной технологии.

Технологическим результатом использования заявляемого способа является, во-первых, исключение сложной операции хлорирования, использующей токсичный хлор и к тому же сопряженной с необходимостью решения проблемы коррозии и с необходимостью отделения медленно осаждающихся и фильтрующихся не всегда безвредных осадков гидроксидов. Во-вторых, операция собственно обезвреживания цианидов в заявляемом способе совмещается с другими операциями переработки отхода (с размолом) и не требует для своего проведения специальной аппаратуры. В-третьих, заявляемая технология исключает загрязнение атмосферы токсичным цианидом при любой разгерметизации оборудования на каждой стадии переработки футеровки после или начиная с ее размола и, в том числе, на пути следования к потребителю. В двух из нескольких вариантов заявляемого способа достигают снижения и без того небольшого расхода используемого регента, а в третьем - осуществляют переработку футеровки с заметной влажностью (влага присутствует обычно в футеровке после демонтажа ванны, который использует склонность футеровки к растрескиванию в горячем водном растворе).

Заявляемый способ обезвреживания отработанной цианидсодержащей углеродистой футеровки алюминиевых электролизеров включает ее размол и последующую переработку с введением реагента - соли железа и отличается тем, что в качестве реагента используют соль двухвалентного железа, вводимую в количестве Fe+2 = (0,05 + 0,25)CNсвоб., где Fe+2 - количество вводимой соли (кг-моль), CNсвоб. - количество свободного цианида в футеровке (кг-ион), и реагент вводят в процесс размола или после него, а также тем, что по одному из вариантов способа в качестве реагента используют сульфат, вводимый в виде водного раствора с концентрацией 5 - 35 мас.% реагента, а по второму размол осуществляют в 2 стадии с обеспечением дозировкой футеровки на первой стадии влажности шихты 15 - 30%, на второй - 2 - 6%, а по третьему после подачи реагента на размол вводят известь в количестве 3 - 10% от массы футеровки (в пересчете на сухое вещество).

Сущность заявляемого способа состоит в том, что при вводе в процесс размола (или после него) соль двухвалентного железа образует с цианидом натрия, растворяющимся одновременно с ней в неизбежно присутствующей в размалываемой футеровке влаге (при демонтаже футеровки с целью ускорения разрушения связей между углеродистыми блоками и самих блоков используется водная среда) совершенно безвредное соединение Na4[Fe(CN)6] по реакциям, например:

FeSO4 + 6NaCN = Na4[Fe(CN)6] + Na2SO4,

FeCl2 + 6NaCN = Na4[Fe(CN)6] + 2NaCl.

Образовавшийся комплексный цианид в отличие от цианида простого не обладает сколько-нибудь заметными токсичными свойствами по отношению к человеку и представителям животного мира. При этом взаимодействие в отличие от хлорирования происходит столь быстро и полно, что заметного избытка реагента против стехиометрии не требуется (не более 0,25 молей соли железа против 1 мол цианида). В то же время при использовании хлорирования в прототипе часть реагента (Cl2) тратится на ненужное окисление различных органических соединений и на доокисление ранее обезвреженного цианида, переведенного в упомянутое нетоксичное комплексное соединение K4[Fe(CN)6]. Кроме того, поглощаясь раствором медленно и неполностью, хлор при операции обезвреживания частично теряется в атмосфере предприятия, загрязнения ее и является источником возникновения профессиональных заболеваний у обслуживающего персонала.

При наиболее экономичных и простых способах обезвреживания футеровки, предусматривающих ее переработку термическим способом, в других отраслях промышленности (в производстве керамического кирпича, черной металлургии и т. д.) для экономии энергозатрат и сокращения капиталовложений размол осуществляется сухим способом, т.е. без добавки заметных количеств воды на эту операцию. При этом особую роль в загрязнении атмосферы предприятий играют тонкие фракции размалываемой футеровки. Во-первых, из-за легкого проникновения их через малейшую неплотность в применяемой аппаратуре, во-вторых, из-за высоких степеней раскрытия кристаллов при размоле до тонких классов и высоких степеней выщелачивания из них цианида натрия слоями влаги, окружающими каждую частичку. Добавка соли двухвалентного железа в процессе размола в виде концентрированного раствора приводит в одном из вариантов осуществления способа в системе размол-классификация-размол футеровки, которая близка к замкнутой (т. е. такой, в которой каждая размолотая ее часть, выводимая из системы и отгружаемая потребителю, замещается таким же количеством исходного продукта), к перемешиванию реагента сразу же всем перерабатываемым материалом. При этом благодаря развитой поверхности как раз у наиболее опасных тонких фракций они адсорбируют и наиболее удельные количества раствора реагента, который таким образом действует наиболее эффективно, обезвреживая самую опасную (мелкодисперсную) часть пыли. Это приводит к тому, что количество реагента может быть значительно снижено по сравнению со стехиометрическим.

В одном из вариантов осуществления способа, предусматривающем двухстадийное измельчение футеровки, в котором на первой стадии проводят типичную операцию мокрого размола (содержание влаги в шихте - 15 - 30%), на второй к уже размолотой футеровке первой стадии добавляют оставшуюся часть размалываемого материала (до влажности 2 - 6%), обеспечивается наилучшее смешение реагента с футеровкой и при достижении равных или меньших содержаний цианида в атмосфере производственного участка сокращается расход реагента еще более (например, до величины в 3 - 3,3 раза меньшей, чем стехиометрическое).

Ввод извести в количестве 3 - 12% в размалываемую футеровку позволяет связать часть влаги в гидроксид кальция и предотвратить образование гарнисажей и закупоривание узких мест во всей системе размола-грохочения-отгрузки футеровки потребителю.

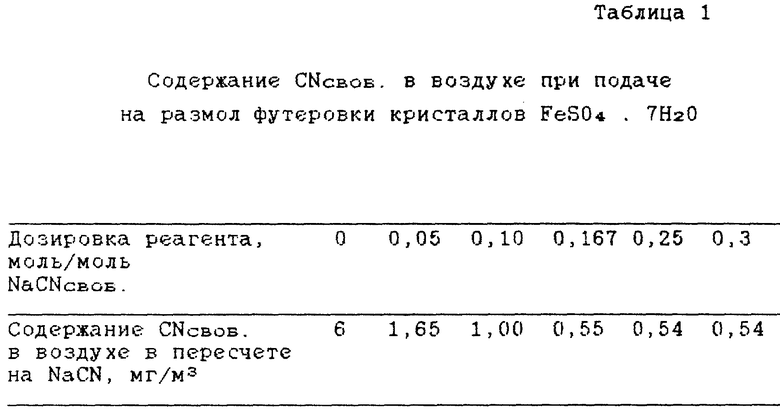

Сущность заявляемого способа поясняется с помощью приводимых ниже примеров, в которых осуществлялся размол и затем переработка отработанной футеровки алюминиевых электролизеров, содержащей 0,4% NaCNсвоб. и имевшей 1% влаги. Размол осуществлялся на стендовой установке, представлявшей собой трубную мельницу, снабженную разгрузочным и загрузочным устройствами, а также разгрузочным бункером, из которого производилась загрузка контейнеров, в которых размолотая футеровка транспортировалась на кирпичный завод, где она использовалась в качестве выгорающей добавки в производстве кирпича (ее применение при составлении сырьевой смеси при сохранении качества продукции позволило снизить температуру обжига и сократить расход топлива на 10%). Проверка эффективности действия реагента обезвреживающего цианид натрия (в качестве такого использовался сульфат двухвалентного железа FeSO4 • 7H2O) осуществлялась его подачей на размол совместно с подвергавшейся измельчению футеровкой. Процесс был отрегулирован таким образом (подбором времени пребывания размалываемого материала в мельнице, загрузкой мелющих тел и т.д.), чтобы был получен надлежащий ситовой состав продукта (фракции -1 мм - 100%, фракция -1 мм +0,5 мм - 50-55%). В 10 см от разгрузочного устройства мельницы после ее вхождения в стабильный режим отбирался воздух с содержащейся в нем пылью и анализировался на содержание в нем CNсвоб. Результаты приведены в табл.1.

В экспериментах 1 - 6 (табл. 1) реагент подавался на размол в виде кристаллов FeSO2 • 7H2O. Результаты показывают, что содержание CNсвоб. в воздухе производственного помещения по мере увеличения дозировки реагента до 0,25 молей Fe+2 на 1 моль цианида снижается, достигая значения 0,55 мг/м3 (в пересчете на NaCN) при дозировке 0,167 моля реагента на 1 моль цианида в футеровке. Дальнейшее увеличение дозировки до 0,25 моля реагента на 1 моль цианида снижает загрязненность воздуха незначительно, а последующее повышение дозировки к дополнительному очищению воздуха производственного участка не приводит.

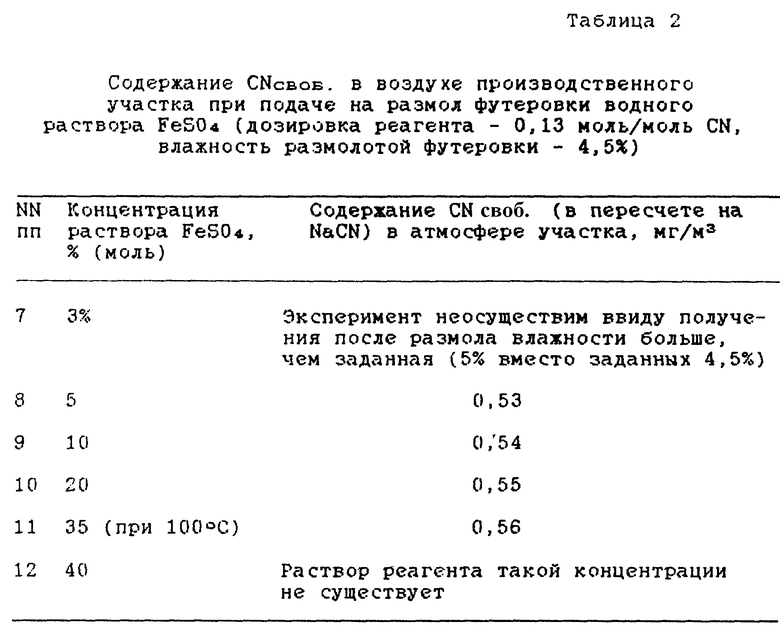

В опытах 7 - 12 (табл.2) раствор двухвалентной соли добавлялся на размол в виде водного раствора. Результаты показывают, что при повышении концентрации раствора реагента содержание свободного цианида натрия в воздухе производственного помещения несколько повышается. При этом использование водного раствора обеспечивает снижение загрязненности атмосферы до предельно допустимых концентраций при значительно меньших расходах реагента, чем при использовании последнего в виде кристаллов. Использование весьма разбавленного реагента (концентрация - 3%) делает невозможным получение принятой влажности размолотого материала 4,5%. С другой стороны, применение раствора с концентрацией свыше 35% FeSO4 оказывается также невозможным ввиду ограниченности растворимости этого сульфата в воде (не более 35,5% соли при температуре 100oC). Указанные результаты и объясняют заявленные пределы дозировок (табл. 1) и концентраций (табл. 2) использования водного раствора.

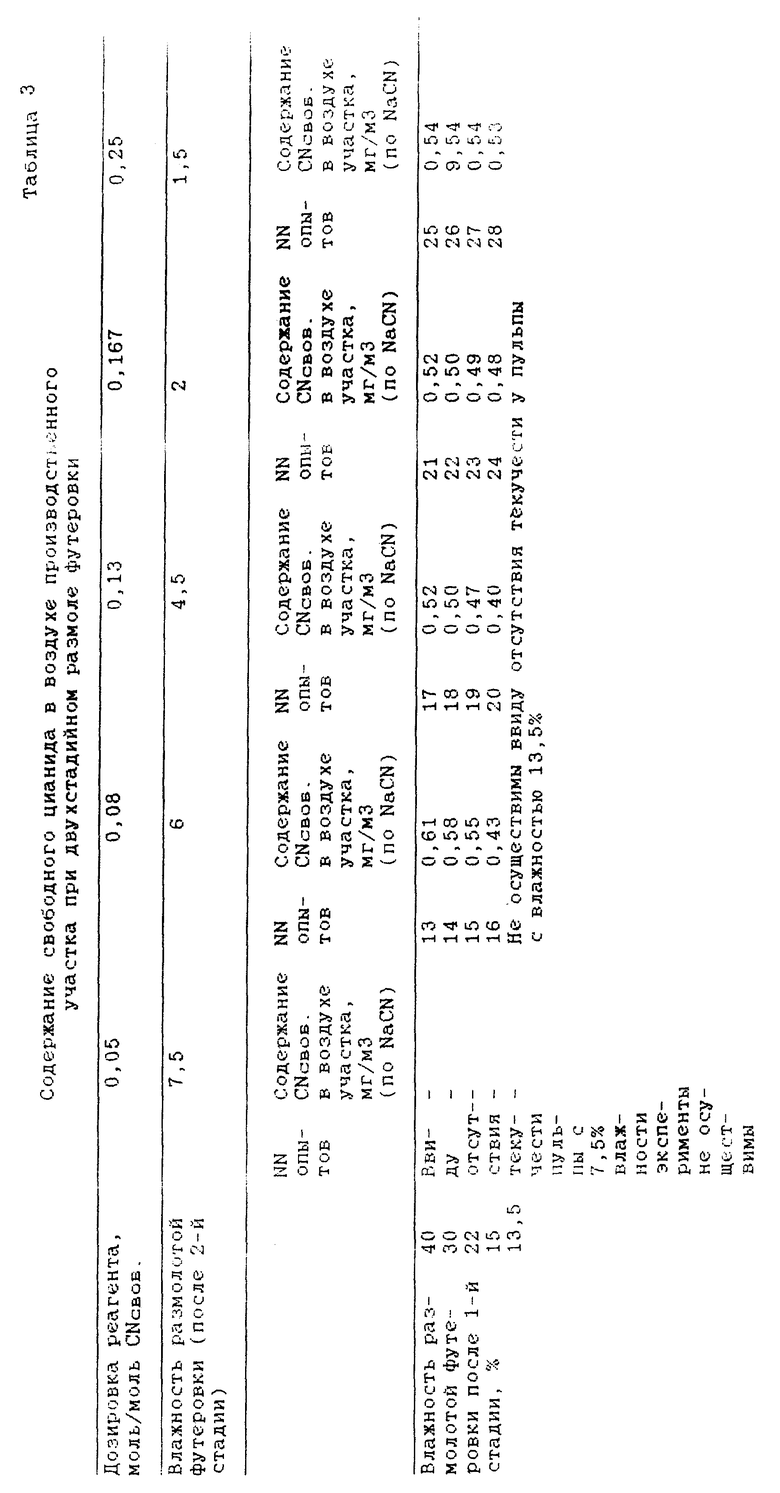

В опытах 13 - 28 (табл. 3) проводили размол футеровки в 2 стадии, в которых первая проводилась на максимально разбавленном растворе реагента, который мог обеспечить получение требуемой влажности размола футеровки на последующей второй стадии (т.е. при влажности соответственно 7,5, 6, 4,5, 2 и 1,5%) и в то же время с получением параметров на первой стадии, характерных для мокрого размола (влажности в пределах 13,5 - 40%). При этом на первую (мокрую) стадию подавали лишь определенную часть футеровки, которая соответствовала целевой для этой стадии влажности. Результаты показывают, что двухвалентный размол, проведенный в заявляемых условиях, меньше загрязняет атмосферу произведенного помещения, чем одностадийный и, кроме того, требует меньшего расхода реагента. При этом высокая влажность на первой стадии (40%) сравнительно мало понижает загрязненность воздуха (оп. 13, 17, 21, 25) и такое снижение мало оправдывает вводимое усложнение технологии (т.е. введение дополнительной, второй стадии размола). Эксперименты с проведением размола футеровки с влажностью 13,5% на 1-й стадии провести не удалось, поскольку текучесть футеровки после размола оказалась минимальной и разгрузочное отверстие мельницы вскоре после начала эксперимента оказалось закупоренным. Это объясняет пределы заявляемых параметров по влажности шихты на первой стадии размола (15 - 30%).

В то же время на второй стадии разгрузочное отверстие мельницы неизменно закупоривалось при влажности 7,5%, что делало невозможным проведение процесса при этом значении указанного параметра. С другой стороны, получение на второй стадии размола влажности 1,5% незначительно снижало загрязненность воздуха по сравнению с использованием одностадийного размола. Это свидетельствует о том, что при влажности 1,5% усложнение технологии, заключающееся во введении 2-й стадии, не является оправданным. Это объясняет пределы заявляемых значений влажности футеровки (2 - 6%) при осуществлении второй стадии размола.

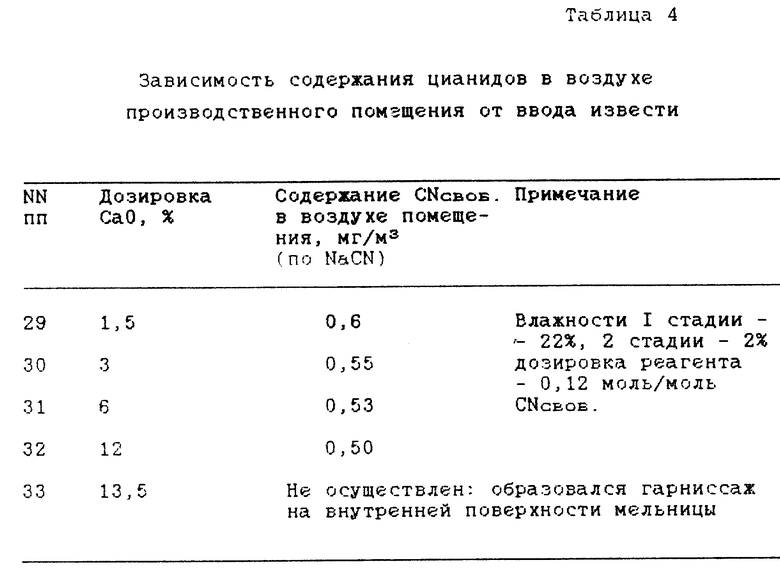

В опытах 29 - 33 (табл.4) на размол, осуществлявшийся в 2 стадии (1 стадия - 22% влажности, вторая - с получением в итоге 2% влажности), вводилась известь в разгрузочный конец мельницы, которая связывала часть влаги футеровки по реакциям:

CaO + H2O = Ca(OH)2 и CaO + H2O + NaF = CaF2 + 2NaOH

Протекание этих реакций давало возможность проводить собственно размол при более высокой влажности, что способствовало лучшему перемешиванию реагента с футеровкой и более эффективному обезвреживанию цианида, но давало возможность получения конечного продукта с низкой влажностью и практически не смерзавшегося при его дальнейшей транспортировке при температуре минус 5oC. При этом малое количество добавляемой извести (1,5% CaO, оп 29) незначительно повышает эффективность действия реагента (загрязненность воздуха в помещении - 0,6 мг/м3 остается выше предельно допустимой - 0,55 мг/м3, а применение большого количества извести (оп. 33 - 13,5%) приводит к образованию трудноудаляемого гарнисажа на внутренней поверхности мельницы и неизбежной остановке процесса. Проведенные результаты объясняют заявляемые пределы добавки извести на размол (3 - 12% CaO).

Таким образом, заявляемый способ, проверенный в крупнолабораторном масштабе, с помощью добавки на размол соли двухвалентного железа, предпочтительно в виде водного раствора концентрации 5 - 35% FeSO4, позволяет за счет связывания свободного цианида в безвредное для здоровья человека комплексное соединение снизить содержание токсического вещества в воздухе до значения ниже его предельно допустимых концентраций (ПДК), а использование в вариантах способа двухстадийного размола и/или добавки извести сократить количество добавляемого реагента и/или увеличить его эффективность, а также получать после размола продукт с минимальной влажностью и практически не склонный к смерзанию.

Источники информации

1. Джералд Паркинсон. Новая технология нацеливается на отход алюминиевой промышленности. Cemical engineering, 1994, 191, N 5, pp.44, 46, 49, 51-2.

2. Патент Франции 2669350 (кл. C 25 B 15/08, C 25 C 7/00, 3/06), заявл. 16.11.90, опубл. 22.05.92.

3. Авт. свидетельство СССР 1196129 (кл. B 22 B 27/06, СИС), заявл. 15.03.89, опубл. 07.02.85.

4. Авт. свидетельство СССР 1158543 (кл. C 04 B 28/34), заявл. 05.03.84, опубл. 30.05.85.

5. Патент Австрии 341238 (кл. C 25 C 03/08), заявл. 27.06.75, выдан 25.01.78.

6. Патент Англии 2056425 (кл. C 01 B 21/02), заявл. 04.08.80 (приор. США 06.08.79), опубл. 18.03.81.

Использование: изобретение относится к цветной металлургии, в частности к технологии электролитического производства и защите окружающей среды от воздействия вредных примесей в производстве цветных металлов, а именно к технологии переработки отработанной угольной футеровки алюминиевых электролизеров, которая в заметном количестве содержит ядовитый цианид натрия. Сущность: в способе утилизации отработанной футеровки, включающем ее размол и переработку с добавкой реагента - соли железа, в качестве последнего используют двухвалентное соединение, которое вводят в процесс размола в количестве 0,05- 0,25 молей на каждый моль свободного цианида, при этом реагент вводят в виде 5-35% раствора, размол ведут в две стадии с влажностями 15-30% и 2-6% соответственно и на размол добавляют 3-12% извести. Изобретение обеспечивает исключение токсичных и коррозионно-активных реагентов и совмещение передела обезвреживания с другими операциями переработки футеровки. 3 з.п. ф-лы, 4 табл.

Fe+2 = 0,05 - 0,25 CNсвоб,

где Fe+2 - количество вводимого реагента, мол.

CNсвоб - количество содержащегося в футеровке цианида.

| GB 2056425, 18.03.1981 | |||

| ПАРКИНСОН ДЖЕРАЛД | |||

| Новая технология нацеливается на отход алюминиевой промышленности | |||

| - Cemical engineering, 1994, 191, N 5, pp.44, 46, 49, 51-52 | |||

| КОМПОЗИЦИИ И СПОСОБЫ СНИЖЕНИЯ СПОСОБНОСТИ МЛЕКОПИТАЮЩИХ К РАЗМНОЖЕНИЮ | 2013 |

|

RU2669350C2 |

| Шлакообразующая смесь для разливки легированных сталей | 1984 |

|

SU1196129A1 |

| Керамическая масса | 1984 |

|

SU1158543A1 |

| ВСЕСОЮЗНАЯ ПАТЕНТКО-TC-v ii'-fcCi? А' $«блйот©«*_^ь*. _ | 0 |

|

SU341238A1 |

Авторы

Даты

2000-10-10—Публикация

1997-08-27—Подача