Изобретение относится к способам получения синтетических олиф, предлагаемых к использованию как в качестве самостоятельных товарных продуктов, так и в производстве пигментированных лакокрасочных материалов.

Изобретение может быть реализовано на предприятиях нефтехимической и нефтеперерабатывающей промышленности, а также на лакокрасочных предприятиях.

Известен способ получения синтетической олифы, включающий нагрев до температуры 105-120oС фракции 130-220oС (C8-C9), выделенной ректификацией жидких продуктов пиролиза нефтяного сырья (ТУ 38.10285-83), термическую полимеризацию при температуре 220-240oС, давлении 0,8 МПа в течение 15 часов, отпарку легких углеводородов водяным паром при температуре 180-220oС и давлении 0,14 МПа. Оставшийся после отгонки легких углеводородов продукт растворяют в органическом растворителе [Технический отчет. "Анализ работы действующих производств нефтеполимерных смол по данным 1986 года". Заключительный. 03287-77. Волгоград, 1987, 01870007819. С. 28-41].

Однако известный способ обладает низкой производительностью (выход продукта 16,7-21,5%), низкой скоростью высыхания олифы (24 часа).

Позволяет несколько увеличить выход целевого продукта, сократить время полимеризации и уменьшить время сушки олифы способ получения синтетической нефтяной олифы, предусматривающий проведение термической полимеризации фракции C8-C9 жидких продуктов пиролиза нефтяного сырья при температуре 230-250oС, давлении 0,6-0,8 МПа в течение 5-6 часов в присутствии 0,5-5% от ее массы инициирующей добавки - терпенофенолформальдегидной смолы с последующей отпаркой легких углеводородов при температуре 180-250oС и растворением продукта полимеризации в органическом растворителе (см. описание изобретения к патенту РФ 2048480, МКИ C 08 F 240/00, C 09 D 125/02, опубликовано 20.11.95).

Однако известный способ предусматривает использование дорогостоящей, дефицитной и одновременно не достаточно экологически чистой терпенофенолформальдегидной смолы (ТФФС). Вовлекаемые в состав олифы фрагменты этой смолы, в результате их деструкции в процессе эксплуатации лакокрасочного покрытия выделяют вредный для организма человека формальдегид.

Кроме того, использование в качестве инициирующей добавки терпенофенолформальдегидной смолы обуславливает весьма высокую твердость пленки олифы, граничащую с хрупкостью, и неудовлетворительную прочность при изгибе и ударе.

Предлагаемое изобретение направлено на решение задачи - создание высокопроизводительной, ресурсосберегающей, экономически выгодной технологии получения безопасной синтетической олифы высокого качества.

Технический результат, достигаемый от реализации заявляемого способа:

- увеличение выхода целевого продукта от исходного сырья;

- квалифицированное применение побочного продукта полимеризации исходной фракции и погона оксидации растительного масла; улучшение экологической обстановки предприятия;

- улучшение прочности пленки олифы при изгибе и ударе.

Сущность предлагаемого изобретения заключается в следующем.

В способе получения синтетической нефтяной олифы, включающем термическую полимеризацию углеводородов фракции С8-С9 жидких продуктов пиролиза нефтяного сырья в присутствии инициирующей добавки - погона оксидации подсолнечного масла с началом кипения выше 150oС, молекулярной массой 350-670 и йодным числом 18-44 г йода/100 г, взятого в количестве 0,5-2% от массы исходной фракции, проводимой при температуре 230-250oС, давлении 0,6-0,8 МПа в течение 4-4,5 ч, отпарку углеводородов при температуре 180-250oС, дополнительное введение инициирующей добавки в количестве 0,5-10% от исходной фракции, растворение полученной смеси в органическом растворителе и ее термическую полимеризацию при 150-180oС в течение 1-2 ч.

Кроме того, получаемый в качестве побочного продукта в процессе отпарки отгон углеводородов с температурой кипения 120-200oС и плотностью 850-920 кг/м3 используют в качестве органического растворителя для приготовления олифы по настоящему способу. Погон оксидации подсолнечного масла, используемый в предлагаемом способе, является практически не утилизируемым отходом производства олифы из натурального растительного масла, ухудшающим экологическую обстановку предприятий.

Введение в процесс полимеризации исходной фракции погона оксидации подсолнечного масла указанного качества приводит к увеличению выхода полимера, как пленкообразующей составляющей олифы, за счет вовлечения в реакцию непредельных углеводородов, которые не вступили во взаимодействие при термической полимеризации без добавки и даже в присутствии терпенофенолформальдегидной смолы. Это доказывается изменением йодного числа непрореагировавших углеводородов: если йодное число отгона без добавки равно 30-35 г йода/100 г, с добавкой ТФФС - 8-12 г йода/100 г, то в предлагаемом способе оно составляет 4-5 г йода/100 г.

Дополнительное введение инициирующей добавки в количестве 0,5-10% в продукт полимеризации исходной фракции после отпарки углеводородов и полимеризация полученной смеси в органическом растворителе обеспечивает улучшение качества олифы. При этом, если вводимый в исходную фракцию перед ее полимеризацией погон оксидации подсолнечного масла играет роль исключительно инициирующей добавки, обеспечивающей сокращение времени процесса и увеличение выхода полимера, то при его введении в продукт полимеризации исходной фракции после отпарки углеводородов и растворения полученной смеси в органическом растворителе с последующей полимеризацией, он выполняет функцию не только инициатора, но и структурообразующей добавки, что во многом и обуславливает улучшение качества получаемой олифы. Этому способствует как остаточная ненасыщенность получаемого полимера (йодное число 22-37 г йода/100 г), непредельность инициирующей добавки - погона оксидации подсолнечного масла (йодное число 18-44 г йода/100 г), так и использование в качестве органического растворителя, наряду с уайт-спиритом, отгона с пределами кипения 120-200oC и плотностью 850-920 кг/м3, выделенного из продукта полимеризации исходной фракции.

Использование в качестве органического растворителя отгона углеводородов значительно увеличивает выход синтетической нефтяной олифы от исходной фракции C8-С9 жидких продуктов пиролиза нефтяного сырья.

Введение большего количества добавки приводит к ухудшению цвета полимера и олифы в целом.

Введение меньшего количества добавки не обеспечивает достижение гарантируемых данным способом технических результатов по выходу целевого продукта и качеству пленки на его основе.

В качестве исходного сырья были использованы:

Фракция C8-C9 продуктов пиролиза нефтяного сырья - ТУ 38.102-180-86 с из. 1-4 м.

Погон оксидации подсолнечного масла с температурой начала кипения выше 150oС, молекулярной массой 350-670 и йодным числом 18-44 г йода/100 г (по Маргошесу).

Уайт-спирит (нефрас С4-155/200) - ГОСТ 3134-78 с изм. 1-4.

Отгон углеводородов с температурой кипения 120-200oС и плотностью 850-920 кг/м3.

Олифу получали следующим образом. В лабораторный автоклав, снабженный перемешивающим устройством, загружали фракцию C8-C9. Температуру плавно поднимали до 100-120oС, загружали расчетное количество инициирующей добавки - погона оксидации подсолнечного масла, перемешивали и температуру поднимали до 230-250oС, давление при этом становилось порядка 0,6-0,8 МПа. Эти условия выдерживали 4-4,5 ч. Пары непрореагировавших углеводородов из автоклава через охлаждаемый конденсатор удалялись в приемник, при этом давление падало до 0. Собранный в приемнике отгон характеризуется пределами выкипания 120-200oС, плотностью 850-920 кг/м3 и предназначен для последующего использования, наряду с уайт-спиритом, в качестве органического растворителя для получения олифы по данному способу.

Для удаления легких (жидких) полимеров использовали продувку острым паром до получения в остатке полимера с температурой размягчения 85-95oС. Полимер охлаждают до 150-180oС и подают дополнительное расчетное количество инициирующей добавки - погона оксидации подсолнечного масла, далее загружают ранее выделенный отгон углеводородов с пределами кипения 120-200oС, а также недостающее расчетное количество уайт-спирита. Полученную смесь подвергают полимеризации при указанной температуре и давлении 0,3-0,4 МПа в течение 1-2 ч, после чего охлаждают до 40-60oС и выгружают готовую олифу.

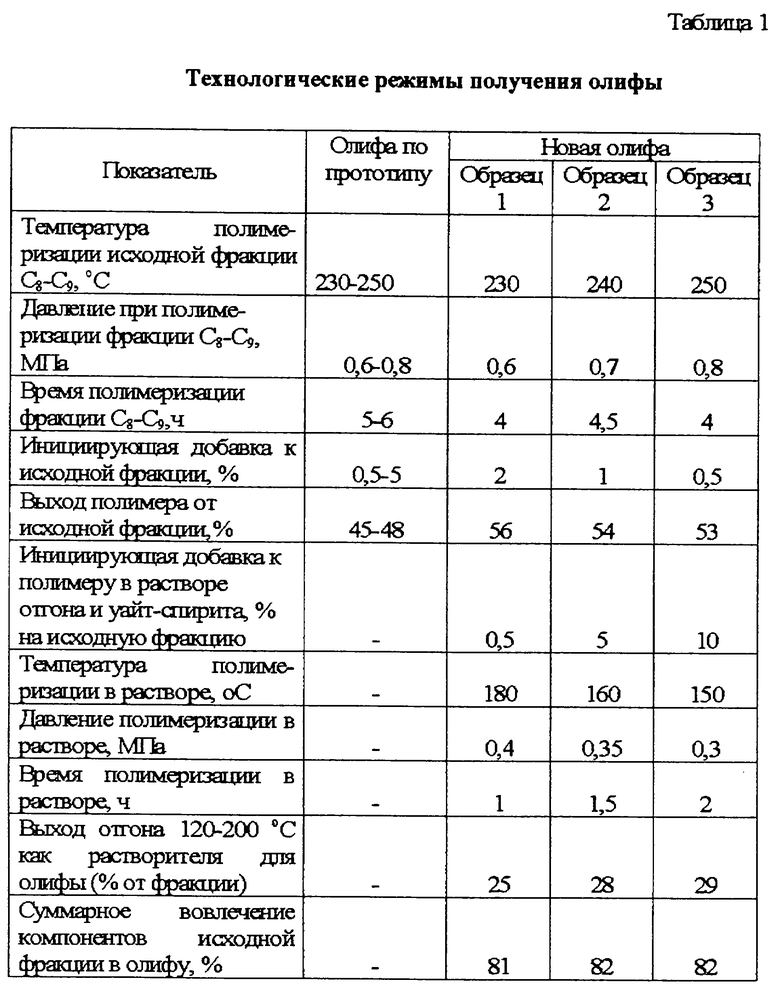

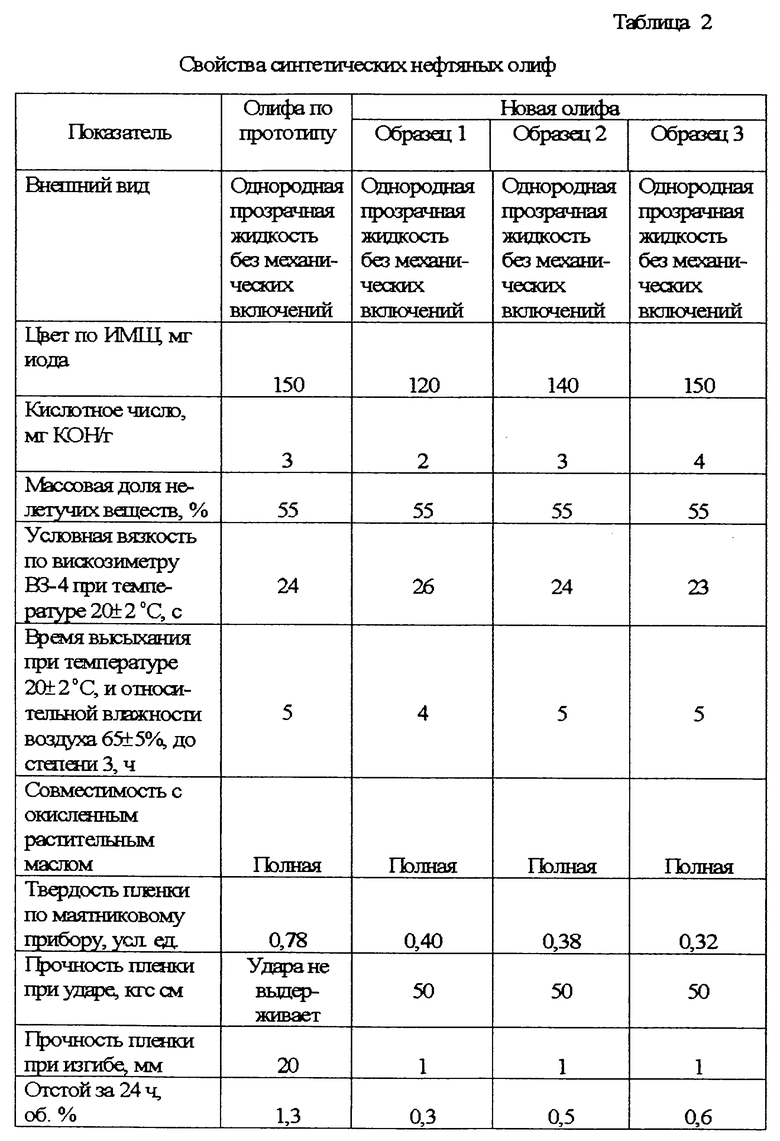

Технологические режимы получения олиф приведены в табл. 1. Здесь же приведены режимы получения синтетической олифы по способу-прототипу. Свойства полученных синтетических нефтяных олиф приведены в табл. 2.

Из приведенных в табл. 1 данных видно, что предлагаемый способ в сравнении с известным позволяет существенно (53-56% против 45-48%) увеличить выход полимера от исходной фракции. При этом суммарное вовлечение в олифу компонентов исходной фракции, с учетом использования отгона 120-200oС, как побочного продукта полимеризации, достигает 82%, что почти в 2 раза выше, чем в прототипе. Указанные преимущества предлагаемого способа имеют место при одинаковом времени полимеризации сырья, что и в известном способе (5-6 ч).

Одновременно также (табл. 2) при достаточно высокой твердости пленки олифы, получаемой по предлагаемому способу (0,32-0,40 у.е.), обеспечивается значительно более высокая прочность при ударе и изгибе в сравнении с показателями пленки олифы, полученной по известному способу (50 кгс/см против "удара не выдерживает" и 1 мм против 20 мм).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВЕТЛОГО СИККАТИВА | 2004 |

|

RU2281308C2 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2001 |

|

RU2209224C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННОЙ СВЕТЛОЙ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 2002 |

|

RU2221815C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ НЕФТЯНОЙ ОЛИФЫ | 1992 |

|

RU2048480C1 |

| КЛЕЙ-ПАСТА ДЛЯ НАКЛЕЙКИ ОБЛИЦОВОЧНЫХ ПЛИТ | 1992 |

|

RU2103303C1 |

| Способ получения светлой нефтеполимерной смолы | 1990 |

|

SU1799876A1 |

| Способ получения олифы | 1977 |

|

SU802343A1 |

| Способ получения абсорбента | 1989 |

|

SU1684312A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТЛОЙ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 2001 |

|

RU2202561C2 |

| Способ получения ненасыщенного олигомерного мягчителя | 1975 |

|

SU572468A1 |

По способу получается синтетическая олифа для использования как в качестве самостоятельного товарного продукта, так и в производстве пигментированных лакокрасочных материалов. Способ предусматривает термическую полимеризацию углеводородов фракции С8-С9 жидких продуктов пиролиза в присутствии 0,5-2% инициирующей добавки - погона оксидации подсолнечного масла с температурой начала кипения выше 150oС, молекулярной массой 350-670 и иодным числом 18-44 г иода/100 г. При этом добавку дополнительно вводят в количестве 0,5-10% в продукт полимеризации после отпарки углеводородов, а полученную смесь растворяют в органическом растворителе и подвергают полимеризации при 150-180oС в течение 1-2 ч. Отпаренный отгон с температурой кипения 120-200oC и плотностью 850-920 кг/м3 также используется в качестве органического растворителя. Способ позволяет увеличить выход олифы от исходного сырья при одновременном улучшении ее качества. 1 з.п. ф-лы, 2 табл.

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ НЕФТЯНОЙ ОЛИФЫ | 1992 |

|

RU2048480C1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Хирургическая кровать | 1925 |

|

SU3287A1 |

| Волгоград, 1987, № 01870007819, с.28-41. | |||

Авторы

Даты

2003-02-27—Публикация

2001-01-09—Подача