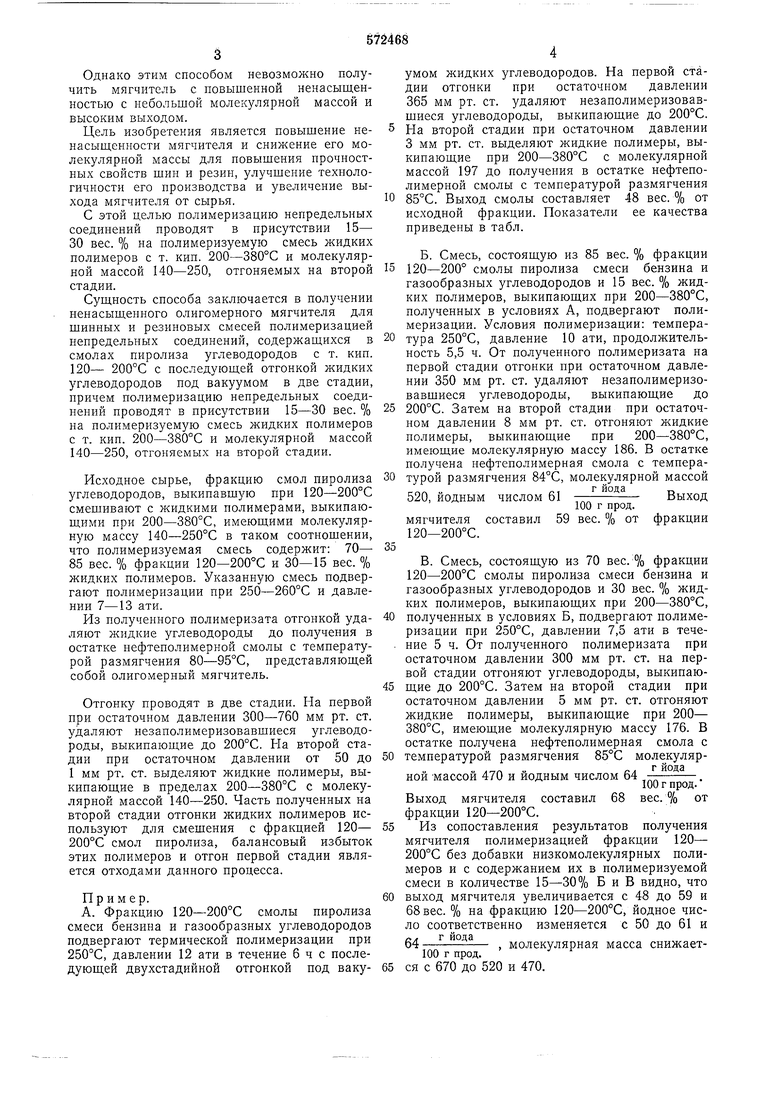

Однако этим способом невозможно получить мягчитель с повышенной ненасыщенностью с небольшой молекулярной массой и высоким выходом. Цель изобретения является повышение ненасыщенности мягчителя и снижение его молекулярной массы для повышения прочностных свойств шин и резин, улучшение технологичности его производства и увеличение выхода мягчителя от сырья. С этой целью полимеризацию непредельных соединений проводят в присутствии 15- 30 вес. % на полимеризуемую смесь жидких полимеров с т. кип. 200-380°С и молекулярной массой 140-250, отгоняемых на второй стадии. Сущность способа заключается в получении ненасыщенного олигомерного мягчителя для щинных и резиновых смесей полимеризацией непредельных соединений, содержащихся в смолах пиролиза углеводородов с т. кип. 120- 200°С с последующей отгонкой жидких углеводородов под вакуумом в две стадии, причем полимеризацию непредельных соединений проводят в присутствии 15-30 вес. % на полимеризуемую смесь жидких полимеров с т. кип. 200-380°С и молекулярной массой 140-250, отгоняемых на второй стадии. Исходное сырье, фракцию смол пиролиза углеводородов, выкипавшую при 120-200°С смешивают с жидкими полимерами, выкипающими при 200-380°С, имеющими молекулярную массу 140-250°С в таком соотнощении, что полимеризуемая смесь содержит: 85 вес. % фракции 120-200°С и 30-15 вес. % жидких полимеров. Указанную смесь подвергают полимеризации при 250-260°С и давлении 7-13 ати. Из полученного иолимеризата отгонкой удаляют жидкие углеводороды до получения в остатке нефтеполимерной смолы с температурой размягчения 80-95°С, представляющей собой олигомерный мягчитель. Отгонку проводят в две стадии. На первой при остаточном давлении 300-760 мм рт. ст. удаляют незаполимеризовавшиеся углеводороды, выкипающие до 200°С. На второй стадии при остаточном давлении от 50 до 1 мм рт. ст. выделяют жидкие полимеры, выкипающие в пределах 200-380°С с молекулярной массой 140-250. Часть полученных на второй стадии отгонки жидких полимеров используют для смешения с фракцией 120- 200°С смол пиролиза, балансовый избыток этих полимеров и отгон первой стадии является отходами данного процесса. Нр и м ер. А. Фракцию 120-200°С смолы пиролиза смеси бензина и газообразных углеводородов подвергают термической полимеризации при 250°С, давлении 12 ати в течение 6 ч с последующей двухстадийной отгонкой под вакуумом жидких углеводородов. На первой стадии отгонки при остаточном давлении 365 мм рт. ст. удаляют незаполимеризовавшиеся углеводороды, выкипающие до 200°С. На второй стадии при остаточном давлении 3 мм рт. ст. выделяют жидкие полимеры, выкипающие при 200-380°С с молекулярной массой 197 до получения в остатке нефтеполимерной смолы с температурой размягчения 85°С. Выход смолы составляет 48 вес. % от исходной фракции. Показатели ее качества приведены в табл. Б. Смесь, состоящую из 85 вес. % фракции 120-200° смолы пиролиза смеси бензина и газообразных углеводородов и 15 вес. % жидких полимеров, выкипающих при 200-380°С, полученных в условиях А, подвергают полимеризации. Условия полимеризации: температура 250°С, давление 10 ати, продолжительность 5,5 ч. От полученного полимеризата на первой стадии отгонки при остаточном давлении 350 мм рт. ст. удаляют незаполимеризовавшиеся углеводороды, выкипающие до 200°С. Затем на второй стадии при остаточном давлении 8 мм рт. ст. отгоняют жидкие полимеры, выкипающие при 200-380°С, имеющие молекулярную массу 186. В остатке получена нефтеполимерная смола с температурой размягчения 84°С, молекулярной массой СПА .ч . г йода 520, йодным числом 61 100 г прод. мягчителя составил 59 вес. % от фракции 120-200°С. В. Смесь, состоящую из 70 вес. % фракции 120-200°С смолы пиролиза смеси бензина и газообразных углеводородов и 30 вес. % жидких полимеров, выкипающих при 200-380°С, полученных в условиях Б, подвергают полимеризации при 250°С, давлении 7,5 ати в течение 5 ч. От полученного полимеризата при остаточном давлении 300 мм рт. ст. на первой стадии отгоняют углеводороды, выкипающие до 200°С. Затем на второй стадии при остаточном давлении 5 мм рт. ст. отгоняют жидкие полимеры, выкипающие при 200- 380°С, имеющие молекулярную массу 176. В остатке получена нефтеполимерная смола с температурой размягчения 85°С молекулярной массой 470 и йодным числом 64 100 г прод. Выход мягчителя составил 68 вес. % от фракции 120-200°С. Из сопоставления результатов получения мягчителя полимеризацией фракции 120- 200°С без добавки низкомолекулярных полимеров и с содержанием их в полимеризуемой смеси в количестве 15-30% Б и В видно, что выход мягчителя увеличивается с 48 до 59 и 68 вес. % на фракцию 120-200°С, йодное число соответственно изменяется с 50 до 61 и , молекулярная масса снижает100 г прод. ся с 670 до 520 и 470.

Показатели получения смол

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения нефтеполимерной смолы | 1982 |

|

SU1065435A1 |

| Способ получения нефтеполимерной смолы | 1976 |

|

SU704949A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2011 |

|

RU2451694C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕМНОЙ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 1980 |

|

SU900602A1 |

| Способ получения нефтеполимерной смолы | 1976 |

|

SU651009A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2011 |

|

RU2454434C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2003 |

|

RU2233846C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2007 |

|

RU2351613C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 1979 |

|

SU862578A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПОЛИМЕРНЫХ СМОЛ | 2002 |

|

RU2218358C1 |

От фракции 130-150 С

Формула изобретения

Способ получения ненасыщенного олигомерного мягчителя для шинных и резиновых смесей полимеризацией непредельных соединений, содержащихся в смолах ниролиза углеводородов с температурой кипения 120-200°С с последующей отгонкой жидких углеводородов иод вакуумом в две стадии, отличающийся тем, что, с целью увеличения выхода, повыщения ненасыщенности, снилсения молекулярной массы и улучшения технологических свойств мягчителя, полимеризацию непредельных соединений проводят в присутствии 15- 30 вес. % на полимеризуемую смесь жидких полимеров с температурой кипения 200- 380°С н молекулярной массой 140-250 отгоняемых на второй стадии.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1977-09-15—Публикация

1975-08-22—Подача