1

(21)4306186/31-08

(22)18.09.87

(46) 23.12.89. Бкш. № 47

(71)Тернопольский филиал Львопского политехнического института

им.Ленинского комсомола

(72)С.Г.Нагорняк

(53) 621.952.229.2 (088.8) (56) Фрумин Ю.Л.Комплексное проектирование инструментальной оснастки.- М.: Машиностроение, 1987, с.291, ис.210а.

Фаг.}

(54) УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ

(57) Изобретение относится к обработке металлов резанием. Целью изобретения является повышение надежности устройства за счет обеспечения предварительной закрутки сверла и передачи крутящего момента от шпинделя станка к рабочей части инструмента. Сверло 1 установлено в шпинделе 2 металлорежущего станка. Шпиндель 2 охватывается корпусом 3. Ско(Л

ел

00

сы А на ишинделе при помопш винта 5 обеспечивают взаимное положение корпуса и шпинделя. В винтовых канавках 6 сверла установлены шарики 7, центральная часть которых находится в корпусе 3. Выступающие за пределы корпуса участки париков 7 охватываются внутренней конической поверхностью 8 втулки 9. Втулка 9 и нажимной элемент, выполненный из пружины 10 и гаек 11, установлены на корпусе 3. Во втулке 9 выполнено радиальное отверстие 12, ось которого

пересекает ее коническую поверхность 8. Диаметр втулки 9 превьппает диаметр шариков.7, а радиальные оси последних и отверстия 12 пересекаются под углом 90. Угол наклона радиальных пазов корпуса больше угла наклона винтовой канавки сверла. При помощи назкимного элемента и конусной поверхности 8 на втулке 9 шарики закручивают сверло 1 в направлении, противоположном направлению действия момента сопротивления силе резания. 1 з.п. Л-лы, 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сверления сквозных отверстий | 1987 |

|

SU1491624A1 |

| Устройство к сверлильному станку для зенкерования отверстий с обратной стороны | 2002 |

|

RU2225283C1 |

| Устройство для подачи сверла при глубоком сверлении | 1983 |

|

SU1142232A1 |

| Устройство для сверления | 1978 |

|

SU709274A1 |

| ДЕРЖАТЕЛЬ СВЕРЛИЛЬНОГО ПАТРОНА | 1993 |

|

RU2103116C1 |

| Устройство для сверления | 1986 |

|

SU1366317A1 |

| Устройство для сверления | 1979 |

|

SU874269A2 |

| СТАНОК РЕЛЬСОСВЕРЛИЛЬНЫЙ ПЕРЕНОСНОЙ | 1992 |

|

RU2045603C1 |

| Способ обработки сложнопрофильных отверстий и устройство для его осуществления | 1984 |

|

SU1248727A1 |

| Патрон для концевых инструментов | 1978 |

|

SU812527A1 |

Изобретение относится к обработке металлов резанием. Целью изобретения является повышение надежности устройства за счет обеспечения предварительной закрутки сверла и передачи крутящего момента от шпинделя станка к рабочей части инструмента. Сверло 1 установлено в шпинделе 2 металлорежущего станка. Шпиндель 2 охватывается корпусом 3. Скосы 4 на шпинделе при помощи винта 5 обеспечивают взаимное положение корпуса и шпинделя. В винтовых канавках 6 сверла установлены шарики 7, центральная часть которых находится в корпусе 3. Выступающие за пределы корпуса участки шариков 7 охватываются внутренней конической поверхностью 8 втулки 9. Втулка 9 и нажимной элемент, выполненный из пружины 10 и гаек 11, установлены на корпусе 3. Во втулке 9 выполнено радиальное отверстие 12, ось которого пересекает ее коническую поверхность 8. Диаметр втулки 9 превышает диаметр шариков 7, а радиальные оси последних и отверстия 12 пересекаются под углом 90°. Угол наклона радиальных пазов корпуса больше угла наклона винтовой канавки сверла. При помощи нажимного элемента и конусной поверхности 8 на втулке 9 шарики закручивают сверло 1 в направлении, противоположном направлению действия момента сопротивления силе резания. 1 з.п. ф-лы, 3 ил.

Изобретение относится к обработке металлов резанием.

Цель изобретения - повьшение надежности устройства за счет повьппе- ния стойкости сверла.

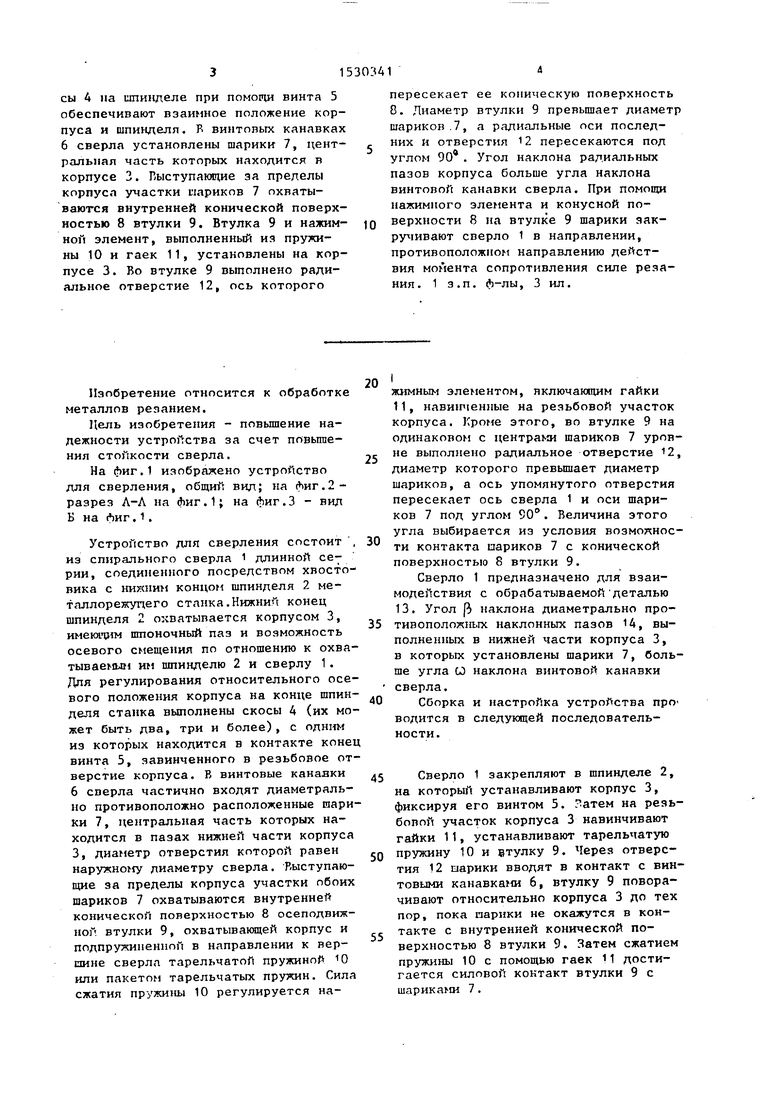

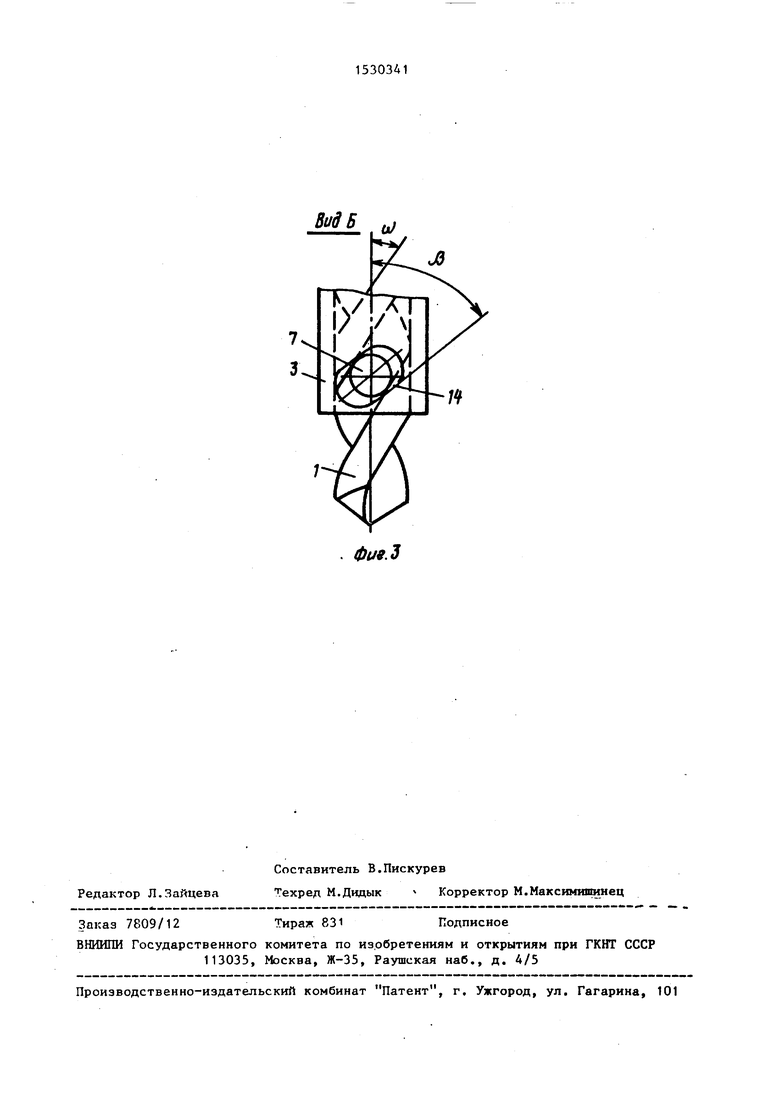

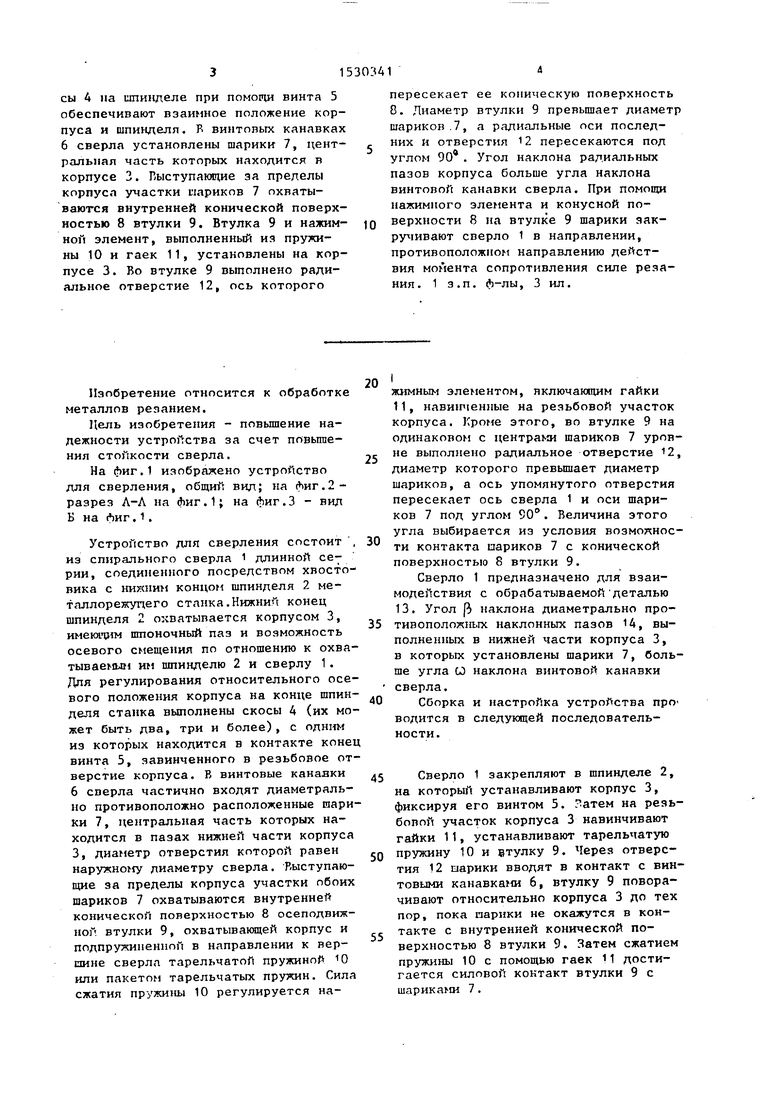

На Лиг.1 изображено устройство для сверления, общий вид; на фиг.2- разрез Л-Л на фиг.1; на фиг.З - вид Б на Лиг.1.

Устройство для сверления состоит из спирального сверла 1 длинной серии, соединенного посредством хвостовика с нижним концом шпинделя 2 ме- таллорежупего станка.Нижний конец шпинделя 2 охватывается корпусом 3, имею1 ;им шпоночный паз и возможность осевого смещения по отношению к охватываемым им шпинделю 2 и сверлу 1. Для регулирования относительного осевого положения корпуса на конце шпин- деля станка выполнены скосы А (их может быть два, три и более), с одним из которых находится в контакте конец винта 5, завинченного в резьбовое отверстие корпуса. В винтовые канавки 6 сверла частично входят диаметрально противоположно расположенные шарики 7, центральная часть которых находится в пазах нижней части корпуса 3, диаметр отверстия которой равен наружно гу диаметру сверла. Выступающие за пределы корпуса участки обоих шариков 7 охватываются внутренней конической поверхностью 8 осеподвиж- ной втулки 9, охватывающей корпус и подпружиненной в направлении к вершине сверла тарельчатой пружиной 0 или пакетом тарельчатых пружин. Сила сжатия пружины 10 регулируется нажимным элементом, включающим гайки 11, нави1Р1ен}1ые на резьбовой участок корпуса. Кроме этого, во втулке 9 на одинаковом с центраьш шариков 7 уровне выполнено радиальное отверстие 12, диаметр которого превьш1ает диаметр шариков, а ось упомянутого отверстия пересекает ось сверла 1 и оси шариков 7 под углом 90°. Величина этого угла выбирается из условия возмопнос- ти контакта париков 7 с конической поверхностью 8 втулки 9.

Сверло 1 предназначено для взаимодействия с обрабатываемой деталью 13. Угол р наклона диаметрально противоположных наклонных пазов 1А, выполненных в нижней части корпуса 3, в которьпк установлены шарики 7, больше угла СО наклона винтовой канавки сверла.

Сборка и настройка устройства прО водится в следующей последовательности.

Сверло 1 закрепляют в шпинделе 2, на который устанавливают корпус 3, фиксируя его винтом 5. .атем на резьбовой участок корпуса 3 навинчивают гайки 11, устанавливают тарельчатую пружину 10 и втулку 9. Через отверстия 12 шарики вводят в контакт с винтовыми канавками 6, втулку 9 поворачивают относительно корпуса 3 до тех пор, пока иарики не окажутся в контакте с внутренне конической поверхностью 8 втулки 9. Затем сжатием пружины 10 с помощью гаек 11 достигается силовой контакт втулки 9 с шариками 7.

Поскольку угол р наклона пазов 4 больше угла (О наклона винтовых канавок 6 сверла, то при настройке устройства п процессе смещения втулки 9 вниз по корпусу 3 имеет место закрутка сверла 1 в направлении, противоположном действию момента сопротивления при сверлении отверстия в детали 13.

В процессе сверления отверстия в детали 13 крутящий момент передается от шпинделя 2 преимущественно на корпус 3 и далее через шарики 7, винтовые канавки 6 на сверло 1. Таким образом, участок сверла от центров шариков до хвостовика оказывается разгруженным от действия момента сопротивления резанию. Нагрузку в этом случае воспринимает участок сверла длиной L, Поскольку угол раскрутки этого участка сверла в несколько раз меньше угла раскрутки при восприятии момента сопротивления ре- яанию всей длиной сверла (от вершины сверла до хвостовика), то следствием этого является повышение стойкости сверл.

Формула изобретения

лено спиральное сперло с элементами его крепления, отличающееся тем, что, с целью повьппения надежности, устройство снабжено установленным нл корпусе с возможностью осевого перемещения нажимным элементом, размещенной соосно последнему втулкой, предназначенной для имодействия о упомянутым элементом, и расположенными в канавках сверла шариками, размещенными в наклонных по отношению к оси сверла двух диаметрально противопапожных- пазах, кото)5 рые выполнены в корпусе со стороны, противоположной месту крепления сверла, причем направление упомянутых пазов совпадает с наклоном винтовых канавок сверла, а угол наклона пос

20 ледних меньше угла наклона пазов, при этом парики установлены с возможностью взаимодействия с выполненной на втулке конической поверхностью, вершина которой направлена в

25 сторону места крепления сверла.

;v

Фиг. г

Вид Б

. Фи9.3

J3

Авторы

Даты

1989-12-23—Публикация

1987-09-18—Подача