Изобретение относится к области обработки металлов резанием и может быть использовано при сверлении отверстий с последующим зенкерованием с обратной стороны.

Известно устройство к сверлильному станку для зенковки отверстий с обратной стороны, содержащее корпус с установленным в нем зенкером, снабженным закрепленным перпендикулярно его оси с выходом в отверстие упором и выполненной на наружной поверхности зенкера кольцевой выточкой, используемое в качестве поводка установленное в шпинделе сверлильного станка сверло, втулку с выполненными на ее наружной поверхности боковыми пазами и коническими углублениями для установки в ней зенкера и размещенную между зенкером и втулкой пружину, при этом в корпусе установлены со смещением относительно конических углублений с возможностью взаимодействия с их поверхностями винты и имеются два отверстия, в которых расположен взаимодействующий с пазами втулки и кольцевой выточкой зенкера П-образный фиксатор (см. а. с. СССР №795750, кл. В 23 В 51/16, 1978), которое принято в качестве прототипа.

Недостатком известного устройства является недостаточная надежность работы устройства при использовании в качестве поводка сверл с относительно большим углом наклона винтовой стружечной канавки.

Указанный недостаток объясняется следующим.

При взаимодействии винтовой канавки вращающегося в рабочем направлении сверла с боковым упором зенкера возникает результирующая сила, подающая зенкер на обрабатываемую деталь. При использовании в качестве поводка сверл очень малого диаметра с малым углом наклона винтовой стружечной канавки указанная результирующая сила относительно невелика и поступательное осевое перемещение зенкера может быть ограничено фиксатором, имеющимся в известном устройстве.

Однако, в случае применения в данном устройстве в качестве поводка сверл среднего и большого диаметра с относительно большим углом наклона винтовой стружечной канавки, после касания режущими зубьями зенкера поверхности обрабатываемой детали и начала процесса зенкерования между винтовой поверхностью стружечной канавки сверла и боковым упором зенкера возникает жесткий винтовой захват, приводящий к затягиванию (навинчиванию) зенкера на рабочую часть сверла и, как следствие, к чрезмерно большой подаче зенкера на деталь. В результате, при обработке, в частности, относительно мягких и вязких материалов (меди, алюминия и др.) происходит глубокое врезание зубьев зенкера в обрабатываемый материал, что часто приводит к заклиниванию зенкера и нарушению нормальной работы устройства.

Сущность предлагаемого решения состоит в стремлении получить технический результат, заключающийся в повышении надежности работы устройства при использовании сверл с большим углом наклона винтовой стружечной канавки.

Указанный технический результат достигается тем, что в известном устройстве к сверлильному станку для зенкерования отверстий с обратной стороны, содержащем корпус с установленным в нем зенкером, закрепленный в зенкере перпендикулярно его оси с выходом в отверстие упор, установленное в шпинделе станка используемое в качестве поводка сверло, втулку для установки зенкера и размещенную между зенкером и втулкой пружину, особенность заключается в том, что зенкер снабжен дополнительно введенным в устройство ограничителем прямого осевого перемещения сверла в отверстии зенкера.

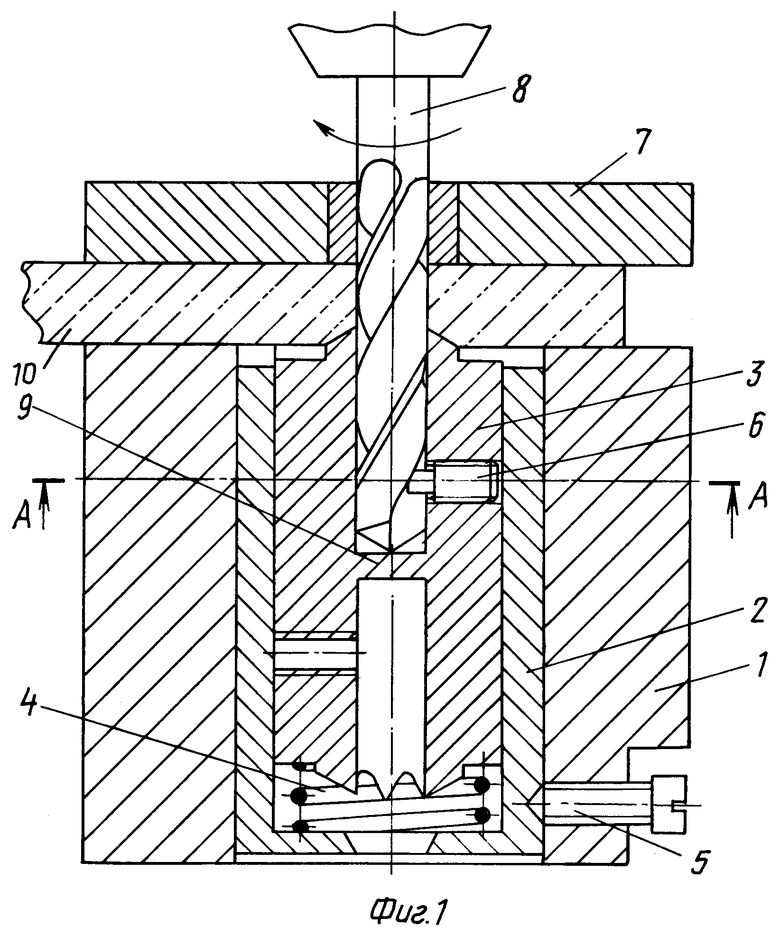

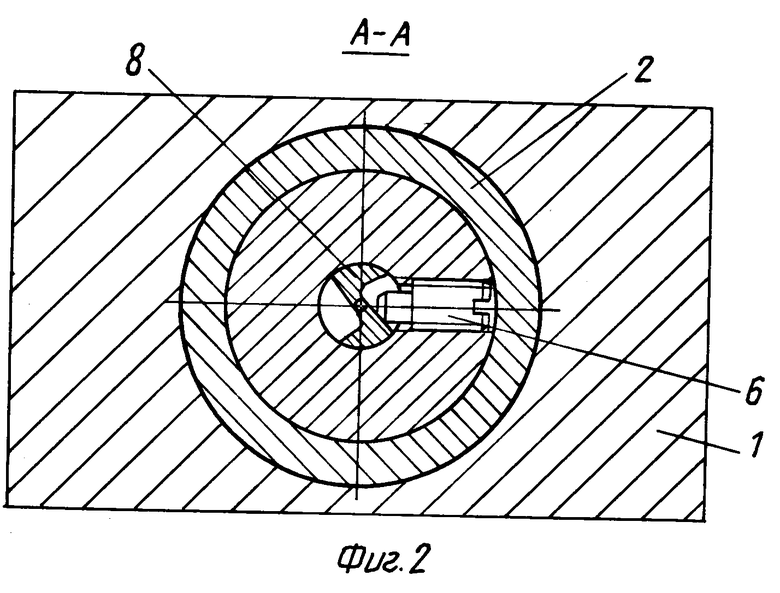

Сущность изобретения поясняется чертежами, где на фиг. 1 изображен общий вид предлагаемого устройства, в разрезе, на фиг. 2 - сечение по А-А.

Устройство содержит корпус 1, в котором во втулке 2 размещен зенкер 3, подпружиненный установленной между втулкой 2 и зенкером 3 пружиной 4. Втулка 2 крепится в корпусе 1 с помощью винта 5.

В зенкере 3 перпендикулярно его оси установлен винтовой упор 6 таким образом, что его конец выступает в центральное отверстие зенкера 3, в которое заходит закрепленное в шпинделе станка и направляемое кондукторной плитой 7 сверло 8.

Зенкер 3 имеет режущие зубья, выполненные с двух сторон. В средней части центрального отверстия зенкера имеется ограничительная перемычка 9, препятствующая прямому осевому перемещению сверла 8 в отверстии зенкера 3. В устройстве обрабатывается деталь 10.

Устройство работает следующим образом.

Обрабатываемую деталь 10 устанавливают на корпусе 1 и прижимают кондукторной плитой 7. Затем подводят сверло 8 и сверлят деталь 10 на проход.

При заходе в центральное отверстие зенкера 3 вращающееся в рабочем направлении сверло 8 своей винтовой стружечной канавкой вступает в контакт с упором 6, в результате чего зенкер 3 получает вращение во втулке 2, направление которого совпадает с направлением вращения сверла 8. При этом рабочий конец сверла 8 входит в соприкосновение с ограничительной перемычкой 9 зенкера 3.

Пружина 4 смягчает (демпфирует) момент контакта бокового упора 6 зенкера 3 со стружечной канавкой сверла 8, а также контакт рабочего конца сверла 8 с ограничительной перемычкой 9.

В результате взаимодействия имеющей большой угол наклона винтовой поверхности стружечной канавки сверла 8 с боковым упором 6 зенкера 3 и рабочего конца сверла 8 с ограничительной перемычкой 9 возникает винтовой захват, прочно удерживающий зенкер 3 на сверле 8.

Затем вращающееся в рабочем направлении сверло 8 с установленным на нем зенкером 3 возвращают вверх до соприкосновения режущих зубьев зенкера 3 с обрабатываемой деталью 10 и путем обратной осевой подачи шпинделя станка производят зенкерование.

В процессе зенкерования на зенкер оказывают воздействие несколько разнонаправленных сил: со стороны обрабатываемой детали - сила, стремящаяся остановить вращение зенкера, со стороны сверла - сила, заставляющая зенкер продолжить вращение. Под воздействием указанных сил с учетом винтового характера взаимодействия стружечной канавки сверла с боковым упором зенкера и с учетом воздействия, оказываемого на сверло ограничительной перемычкой, препятствующей осевому перемещению рабочего конца сверла, создается прочное динамическое крепление зенкера на сверле, что позволяет рассматривать полученное жесткое динамическое соединение “зенкер-сверло”, как квазиединый комбинированный режущий инструмент.

Это, в свою очередь, дает возможность при зенкеровании управлять процессом резания металла с помощью элементов управления станка, аналогично тому, как это делается при работе с обычным осевым режущим инструментом. Изменяя скорость вращения шпинделя станка и величину осевой подачи, подбирают оптимальный режим обработки в зависимости от материала детали.

Глубину фаски при зенкеровании контролируют по осевому перемещению шпинделя станка, с помощью имеющегося на станке измерительного устройства.

В серийном производстве целесообразно использовать станки с электронными датчиками осевого перемещения шпинделя станка, обеспечивающими возможность автоматического отключения механизма осевой подачи при достижении заданного размера (глубины) фаски.

По окончании процесса зенкерования останавливают вращение шпинделя с закрепленным в нем сверлом 8, после чего включают обратную осевую подачу шпинделя станка и выводят сверло из отверстия зенкера 3 и из детали 10.

После замены обрабатываемой детали на новую, цикл работы устройства повторяется.

По мере притупления режущей части зенкера 3 его извлекают из втулки 2 устройства и затем либо вновь устанавливают во втулку обратной стороной, либо направляют на переточку.

Таким образом, как видно из описания заявленного изобретения, предложенное техническое решение позволяет расширить технологические возможности рассматриваемого устройства к сверлильному станку для зенкерования отверстий с обратной стороны за счет повышения надежности работы устройства при использовании в качестве поводка сверл с увеличенным углом наклона винтовой стружечной канавки.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСАДНОЙ ЗЕНКЕР Ю.В. РОЗЕНБЕРГА | 2005 |

|

RU2284880C1 |

| Устройство к сверлильному станку длязЕНКОВКи ОТВЕРСТий C ОбРАТНОйСТОРОНы | 1978 |

|

SU795750A1 |

| Устройство к сверлильному станку для зенковки отверстий с обратной стороны | 1982 |

|

SU1139574A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СООСНЫХ ОТВЕРСТИЙ | 1999 |

|

RU2173242C2 |

| Устройство для зенкерования | 1991 |

|

SU1815003A1 |

| УСТРОЙСТВО ДЛЯ МНОГОПЕРЕХОДНОЙ ОБРАБОТКИ | 1996 |

|

RU2111836C1 |

| Насадный зенкер | 1981 |

|

SU1134308A2 |

| КОМБИНИРОВАННЫЙ ОСЕВОЙ ИНСТРУМЕНТ | 2010 |

|

RU2418656C1 |

| Устройство к сверлильному станку для зенкования отверстий с обратной стороны | 1989 |

|

SU1726159A1 |

| Сверлильный патрон | 1985 |

|

SU1340923A1 |

Изобретение относится к области обработки металлов резанием, обработке отверстий. Устройство содержит корпус с установленным в нем зенкером, поводок в виде сверла, установленного в шпинделе станка с возможностью прямого осевого перемещения в отверстии зенкера, упор, закрепленный в зенкере перпендикулярно его оси с выходом в его отверстие с возможностью взаимодействия с поводком, втулку для установки в ней зенкера и размещенную между зенкером и втулкой пружину. Для повышения надежности работы устройства при использовании сверл с большим углом наклона винтовой стружечной канавки оно снабжено ограничителем перемещения сверла в отверстии зенкера, выполненным в виде перемычки. 2 ил.

Устройство к сверлильному станку для зенкерования отверстий с обратной стороны, содержащее корпус с установленным в нем зенкером, поводок в виде сверла, установленное в шпинделе станка с возможностью прямого осевого перемещения в отверстии зенкера, упор, закрепленный в зенкере перпендикулярно его оси с выходом в его отверстие с возможностью взаимодействия с поводком, втулку для установки в ней зенкера и размещенную между зенкером и втулкой пружину, отличающееся тем, что оно снабжено ограничителем перемещения сверла в отверстии зенкера, выполненным в виде перемычки.

| Устройство к сверлильному станку длязЕНКОВКи ОТВЕРСТий C ОбРАТНОйСТОРОНы | 1978 |

|

SU795750A1 |

| Устройство к сверлильному станку для зенковки отверстий с обратной стороны | 1982 |

|

SU1139574A1 |

| РЕЗЦОВАЯ ГОЛОВКА ПРЕИМУЩЕСТВЕННО ДЛЯ ОБРАБОТКИ ЗАКРЫТЫХ ТОРЦОВ | 1991 |

|

RU2008136C1 |

| ЗАЩИТНОЕ ОГРАЖДЕНИЕ к ДЕРЕВООБРАБАТЫВАЮЩЕМУСТАНКУ | 0 |

|

SU315601A1 |

Авторы

Даты

2004-03-10—Публикация

2002-10-18—Подача