Изобретение относится к технологии машиностроения, к обработке абразивным инструментом, в частности к шлифовальным кругам для выполнения операций круглого, наружного и плоского шлифования деталей из материалов, склонных к дефектообразованиям в виде прижогов и микротрещин.

Известен шлифовальный круг, состоящий по высоте из двух соосно установленных участков для чернового шлифования и расположенного между ними участка для чистового шлифования [1]. Причем черновые имеют более высокую зернистость, но меньшую концентрацию абразивных зерен, чем чистовой участок

Указанный шлифовальный круг имеет недостаточную износостойкость, поскольку сочетание повышенной зернистости при меньшей концентрации абразивных частиц на черновых участках, с одной стороны, и одинаковой твердости на черновых и чистовом участках - с другой, приводит к тому, что в момент касания детали кругом происходит выкрашивание крупных зерен на черновых участках, а затем и разрушение всей рабочей поверхности круга. При этом ухудшается качество обработки, появляются прижоги и микротрещины, сокращается время работы круга до появления прижогов.

Наиболее близким по технической сущности и достигаемому результату к изобретению является шлифовальный круг, содержащий соосно расположенные участки чернового шлифования и размещенный между ними участок чистового шлифования при соотношении твердостей и высот участков, определяемым из приведенных условий, при этом контактирующие торцы участков чистового и чернового шлифования наклонены к оси вращения круга под углом, определяемым из приведенной формулы [2].

Недостатком известного решения является быстрый износ приторцовых участков повышенной твердости в их узких по высоте местах и как следствие неравномерная в окружном направлении обработка, вызывающая вибрации и ухудшение качества шлифуемой поверхности. Кроме того, круг имеет сплошную периферийную режущую поверхность и прерывание резания нет. Это не способствует удалению излишков снятого металла и уменьшению засаливания круга. Сплошная режущая поверхность круга не снижает теплонапряженность процесса шлифования, так как нет прерывания резания, благодаря которому может произойти остывание и снижение температуры детали в зоне обработки. Это не позволяет увеличить время работы круга до появления прижогов и структурных изменений в поверхностном слое обрабатываемых деталей из материалов, склонных к дефектообразованиям.

Задачей изобретения является увеличение периода бесприжоговой работы круга за счет снижения теплонапряженности в зоне контакта с обрабатываемой поверхностью детали благодаря прерыванию резания при непрерывном контакте.

Это достигается предлагаемым сборным продольно-прерывистым шлифовальным кругом, содержащим соосно расположенные абразивные диски, причем инструмент берут сборным - минимум из трех абразивных дисков одинаковой высоты, из которых средний - с аксиальным смещением в направлении продольной подачи рабочим слоем, при этом средний диск устанавливают под углом α к плоскости, перпендикулярной оси вращения, который вычисляют по формуле

α=arc tg(1,5 B/D),

где D и В - соответственно наружный диаметр и высота абразивных дисков.

Кроме того, в зоны прерывания контакта среднего диска с деталью между крайними и средним дисками принудительно через осевой и радиальные каналы в полом шпинделе и радиальные отверстия в проставочных косых шайбах подается смазочно-охлаждающая технологическая смесь.

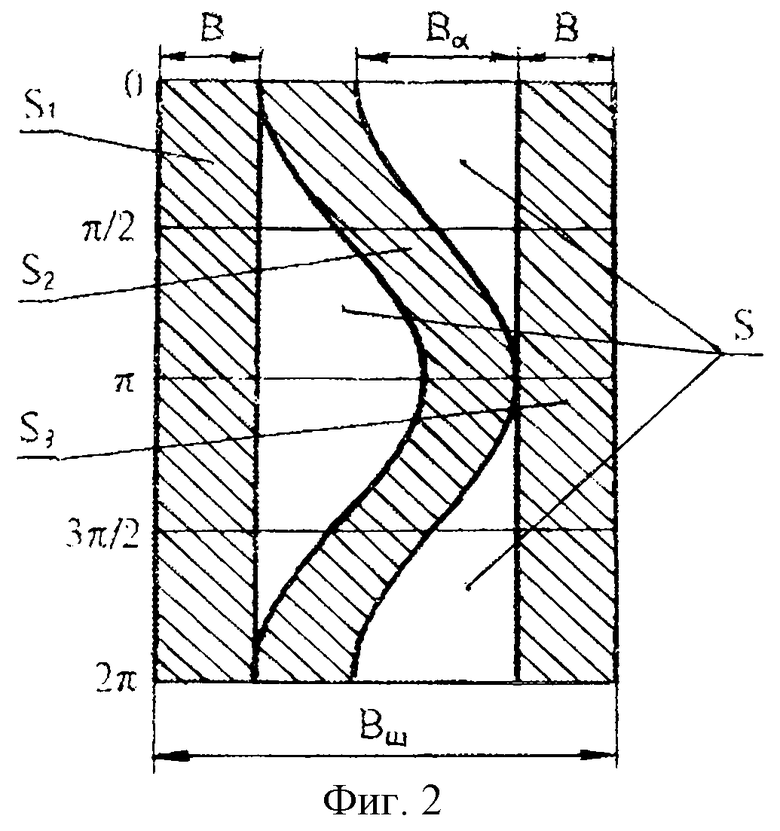

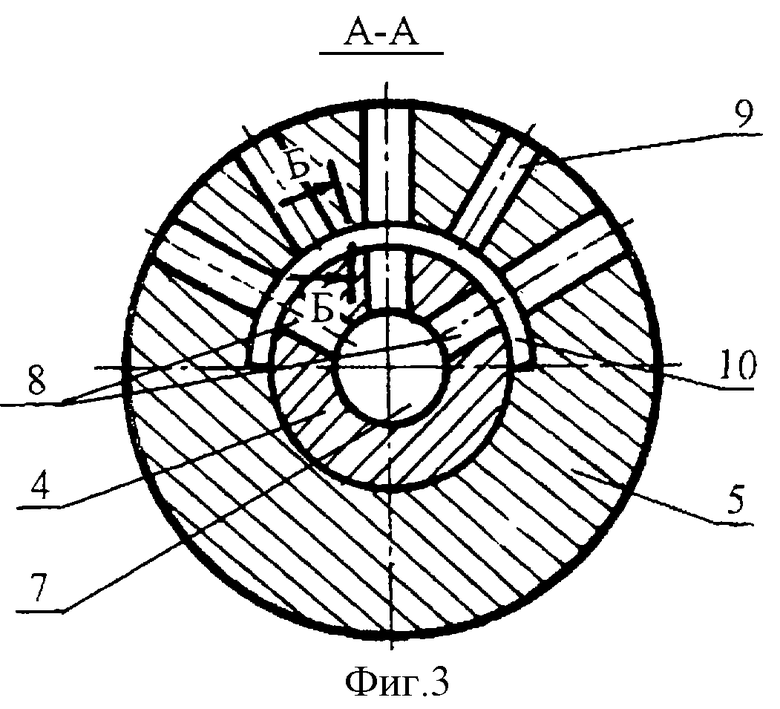

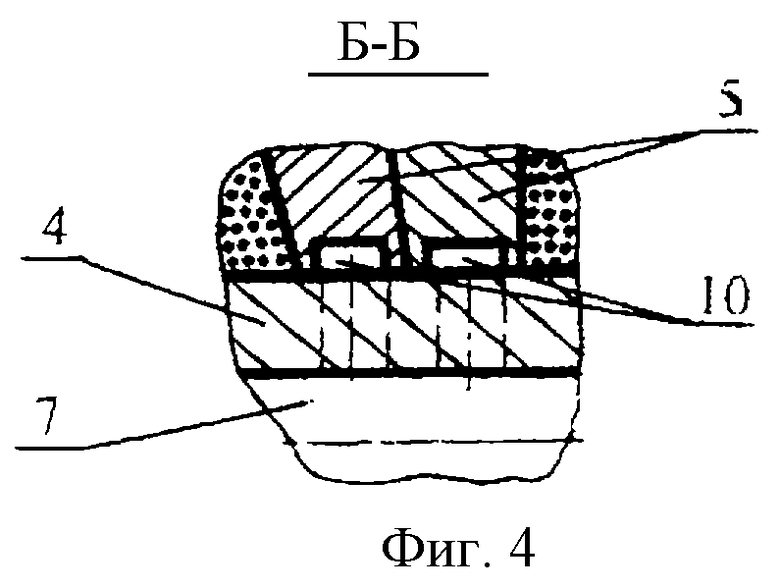

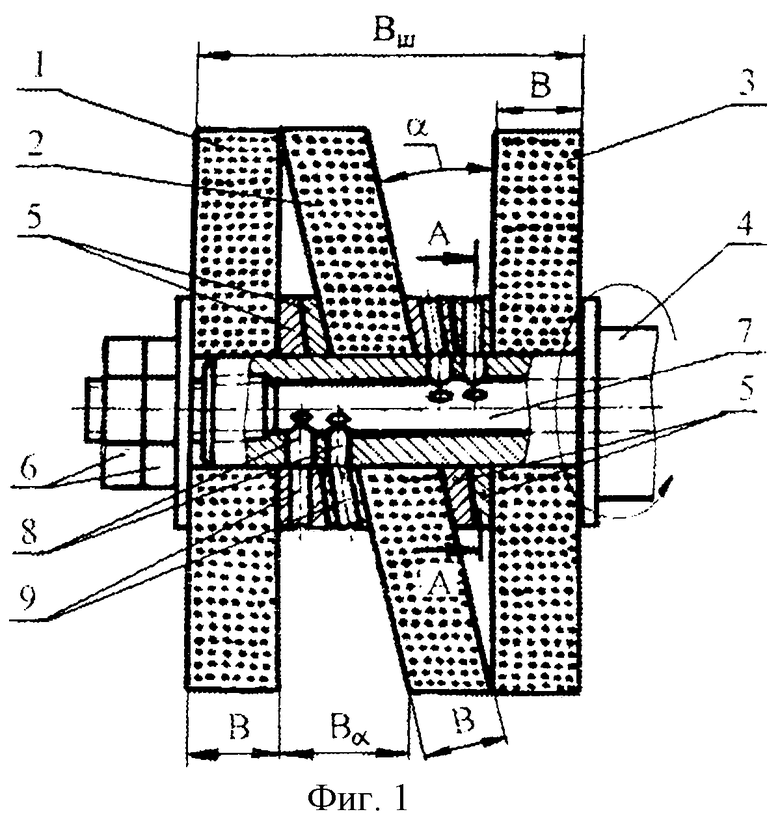

На фиг.1 изображен предлагаемый сборный абразивный инструмент; на фиг.2 - развертка сборного абразивного инструмента на обрабатываемой поверхности; на фиг.3 - разрез А - А на фиг.1; на фиг.4 - разрез Б -Б на фиг.3.

Сборный продольно-прерывистый шлифовальный круг берут минимум из трех абразивных дисков 1-3 одинаковой высоты В, из которых средний 2 устанавливают так, что периферийная режущая поверхность образует аксиально-смещенный в направлении продольной подачи рабочий слой. Диски 1-3 устанавливают на шпинделе 4 с помощью проставочных косых шайб 5 по две между средним 2 и крайними 1 и 3 дисками и гаек 6.

Наличие двух косых проставочных шайб 5 в комплекте между дисками позволяет регулировать угол наклона α среднего диска 2. Необходимость изменять угол наклона вызвана износом дисков, т. е. уменьшением наружного диаметра и устранением просвета между внутренними торцами крайних 1 и 3 и средним 2 дисками, при этом общая ширина шлифования Вш, захватываемая сборным инструментом, остается без изменения.

Аксиально-смещенный рабочий слой на среднем абразивном диске 2 получен, как отмечалось выше, путем установки его под углом α к плоскости, перпендикулярной оси вращения, который определяют из следующих соображений. Известно, что для эффективного снижения температуры, например на 35%, при шлифовании прерывистыми кругами соотношение длин впадин и выступов должно быть не более 0,5 [3].

Распространяя это положение для данного сборного инструмента, можно отметить, что площадь контакта дисков с деталью равна (см. фиг.2)

S1+S2+S3=Sp;

а вся площадь, захватываемая сборным абразивным инструментом, равна

SΣ = S+Sp,

где S1, S2, S3 - площадь контакта каждого из дисков с деталью;

S - площадь впадин между крайними 1 и 3 и средним 2 дисками.

Для снижения температуры шлифования на ≈ 35% согласно [3] можем записать

S/Sp=0,5.

Подсчитаем площади и выразим их через известные параметры дисков В и D, соответственно высоту и наружный диаметр

πDBα/(3πDB) = 0,5,

где Bα - максимальное удаление внутренних торцов крайних дисков 1 и 3 от торцов наклонного среднего диска 2.

Тогда

Bα = 1,5B,

а так как tgα = Bα/D, то

α=arc tg(l,5B/D).

При таком угле наклона среднего диска 2 в сборном абразивном инструменте гарантируется эффективное снижение температуры шлифования в среднем на 35%.

Кроме того, в сборном абразивном инструменте предусмотрена подача смазочно-охлаждающей технологической смеси в зону резания. В места прерывания контакта среднего диска 2 с деталью, между крайними 1 и 3 и средним 2 диском принудительно через осевой 7 и радиальные 8 каналы в полом шпинделе 4 и радиальные отверстия 9 в проставочных косых шайбах 5 подается смазочно-охлаждающая технологическая смесь (СОТС).

Известно, что при обычном шлифовании и традиционном способе подачи СОТС попадание ее в зону резания затруднено из-за аэродинамического эффекта, способствующего увлечению и вращению частиц воздуха близлежащих к поверхности инструмента, которые отбивают и отклоняют от зоны резания потоки, подаваемые извне СОТС.

Оригинальное решение подачи СОТС через полый шпиндель 4 в места прерывания контакта среднего диска 2 с деталью позволяет эффективно именно в зону резания подавать достаточное количество СОТС, которая дополнительно при выходе из радиальных отверстий 9 проставочных колец 5 ускоряется за счет действия центробежной силы.

При настройки среднего диска 2 на определенный угол, как отмечалось выше, проставочные косые шайбы 5 проворачивают друг относительно друга, при этом радиальные каналы 8 шпинделя 4 могут не совпасть с радиальными отверстиями 9 в проставочных шайбах 5 и перекрыть подачу СОТС. Чтобы этого не произошло, в поверхностях центральных отверстий проставочных шайб 5 проточены канавки 10, соединяющие все радиальные отверстия 9 в проставочных шайбах 5.

За счет предварительно рассчитанных интервалов, полученных благодаря наклону среднего абразивного диска, разрыва процесса, удается предсказать степень снижения температуры в зоне резания и избежать появления дефектов шлифования.

Поэтому предлагаемый сборный продольно-прерывистый шлифовальный круг позволяет ужесточить режимы резания с гарантией бесприжоговой обработки, улучшить качество и повысить производительность.

Предлагаемый сборный круг, составленный, например, из трех единичных абразивных дисков, средний из которых установлен под углом α к плоскости, перпендикулярной оси вращения, позволяет совместить достоинства прерывистого шлифования с обычным традиционным - сплошными кругами.

С увеличением амплитуды осцилляции зоны резания среднего диска, которая возникает благодаря наклону его под углом α к плоскости, перпендикулярной оси вращения, улучшаются условия охлаждения, а именно увеличивается время прерывания процесса резания для данного поперечного сечения заготовки. При этом уменьшаются зоны сплошного шлифования S1 и S3 (фиг.2), которые являются калибрующими частями абразивных дисков 1 и 3, и от которых зависит окончательное профилирование, шероховатость и качество обрабатываемой поверхности.

При этом увеличивается прочность инструмента, виброустойчивость процесса и площадь резания, захватываемая осциллирующим составным кругом, качество и производительность.

Кроме того, снижается расход абразива на единицу съема металла.

Проводили обработку отверстия гильзы предлагаемым кругом на внутришлифовальном станке мод. 3 К228В. Материал обрабатываемой заготовки - сталь 45 ГОСТ 1050-74, НВ 260, диаметр обработки 130 мм, длина - 60 мм, режущий инструмент - абразивные диски ПП 100 х 13 х 20 24А 25П С2 5 К8 А. Режимы обработки - скорость заготовки - 40,8 м/мин (100 об/мин), скорость вращения инструмента - 31,4 м/с, частота вращения инструмента - 6000 об/мин, минутная продольная подача Sпр= 5390 мм/мин, поперечная подача круга - 0,012 мм/дв. ход.

Количество единичных абразивных дисков в сборном шлифовальном круге - 3 шт., угол наклона среднего диска к плоскости, перпендикулярной оси вращения, α = 11o. Ширина шлифования, захватываемая новым сборным кругом, Вш= 58,5 мм. Охлаждающая жидкость - эмульсия. Обработку осуществляли за 20 проходов.

Абразивная обработка сборным продольно-прерывистым шлифовальным кругом позволила в 1,5... 2,5 раза увеличить подачу на двойной ход, при которой получена качественная обработанная поверхность требуемой шероховатости (Ra= 0,63 мкм) без дефектов, прижогов и микротрещин.

Затраченное на обработку время То= 0,41 мин по сравнению с То= 1,15 мин при обработке обычным кругом позволяет судить о том, что предлагаемый круг повышает производительность в 2...3 раза благодаря преимуществам продольно-прерывистого шлифования при непрерывном процессе и прогнозирования степени снижения теплонапряженности в зоне контакта. Время работы круга до появления прижогов - 32 мин.

Анализ результатов испытаний показывает, что круг по предлагаемому техническому решению имеет период бесприжоговой работы в 1,6...2 раза выше, чем известные круги, при этом показатели износостойкости и качества находятся на одном уровне.

Использование осцилляции зоны резания и прерывание последней в продольном направлении позволяет ужесточить режимы резания, повысить виброустойчивость и снизить теплонапряженность шлифования.

Предлагаемый сборный продольно-прерывистый шлифовальный круг может найти применение на любых металлообрабатывающих предприятиях, занимающихся шлифованием труднообрабатываемых материалов, и позволяет в результате изменение угла наклона среднего абразивного диска, из трех входящих в сборный круг, повысить производительность обработки за счет оптимизации теплонапряженности процесса при обработке различных материалов и качество процесса за счет осцилляции зоны резания и прогнозирования снижения температуры в зоне контакта.

Источники информации

1. Патент США 3802130, кл. В 24 В 5/14, 1974.

2. Патент РФ 2008190, МКИ В 24 D 5/14. Шлифовальный круг. Ушанев О.Н., Приданникова Л.В. Заяв. 5008540/08, заявл. 12.11.91, опул. 28.02.94. Бюл. 4 - прототип.

3. Якимов А. В. Оптимизация процесса шлифования. - М.: Машиностроение, 1975, с. 56-58.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОДОЛЬНО-ПРЕРЫВИСТОГО ПОНИЖАЮЩЕГО ТЕМПЕРАТУРУ ШЛИФОВАНИЯ | 2001 |

|

RU2199429C1 |

| СБОРНЫЙ АБРАЗИВНЫЙ КРУГ | 2001 |

|

RU2198086C1 |

| СПОСОБ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2001 |

|

RU2188114C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ТЕХНОЛОГИЧЕСКОЙ СМЕСИ В ЗОНУ ШЛИФОВАНИЯ | 2001 |

|

RU2204474C2 |

| СПОСОБ ПРОДОЛЬНО-ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 2001 |

|

RU2185269C1 |

| ПРОДОЛЬНО-ПРЕРЫВИСТЫЙ СБОРНЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 2001 |

|

RU2192344C1 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 2000 |

|

RU2177867C1 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 1998 |

|

RU2151679C1 |

| СБОРНЫЙ ПРОДОЛЬНО-ПРЕРЫВИСТЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 2001 |

|

RU2188752C1 |

| СБОРНЫЙ МНОГОНИТОЧНЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 1999 |

|

RU2167759C1 |

Изобретение относится к технологии машиностроения, к обработке абразивным инструментом, в частности к шлифовальным кругам, для выполнения операций круглого, наружного и плоского шлифования деталей из материалов, склонных к дефектообразованиям в виде прожогов и микротрещин. Шлифовальный круг содержит соосно расположенные абразивные диски и состоит по меньшей мере из трех абразивных дисков одинаковой высоты, из которых средний - с аксиальным смещением в направлении продольной подачи рабочим слоем. Средний диск устанавливают под углом α к плоскости, перпендикулярной оси вращения. В зоны прерывания контакта среднего диска с деталью между крайними и средним дисками принудительно через осевой и радиальные каналы в полом шпинделе и радиальные отверстия в проставочных косых шайбах подается смазочно-охлаждающая технологическая смесь. Использование осцилляции зоны резания и прерывание последней в продольном направлении позволяет ужесточить режимы резания, повысить виброустойчивость и снизить теплонапряженность шлифования. 2 з.п.ф-лы, 4 ил.

α = аrсtg(1,5 В/D),

где D и В - соответственно наружный диаметр и высота абразивных дисков.

| Сборный шлифовальный круг | 1984 |

|

SU1194662A2 |

| Шпиндель шлифовального станка | 1984 |

|

SU1316799A1 |

| Способ чистовой обработки | 1985 |

|

SU1337238A1 |

| СПОСОБ КОМБИНИРОВАННОЙ КВАЗИПРЕРЫВИСТОЙ ЧИСТОВОЙ ОБРАБОТКИ | 1996 |

|

RU2120368C1 |

| US 1976233, 28.10.1929. | |||

Авторы

Даты

2003-03-10—Публикация

2001-07-31—Подача