Изобретение относится к машиностроению и может быть использовано на операциях окончательной обработки высокоточных поверхностей вращения деталей типа беговых дорожек ролико- и шарикоподшипников, сферических поверхностей.

Целью изобретения является noBbmie- ние качества путем исправления формы профиля заготовки.

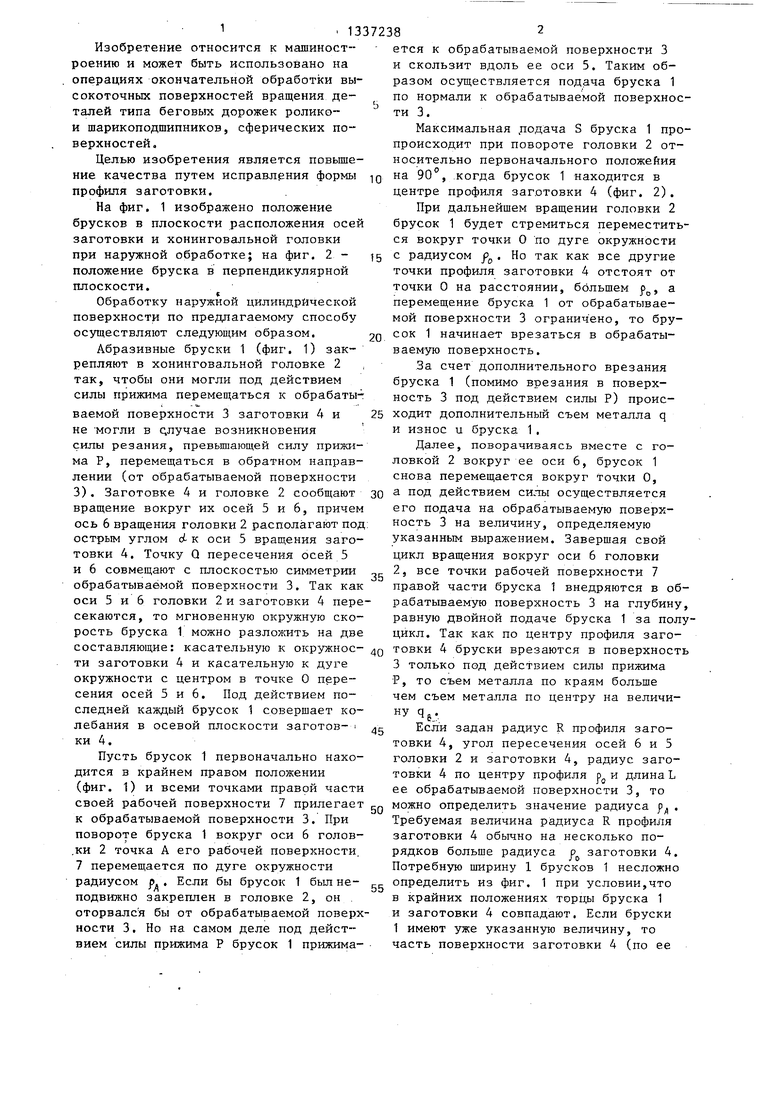

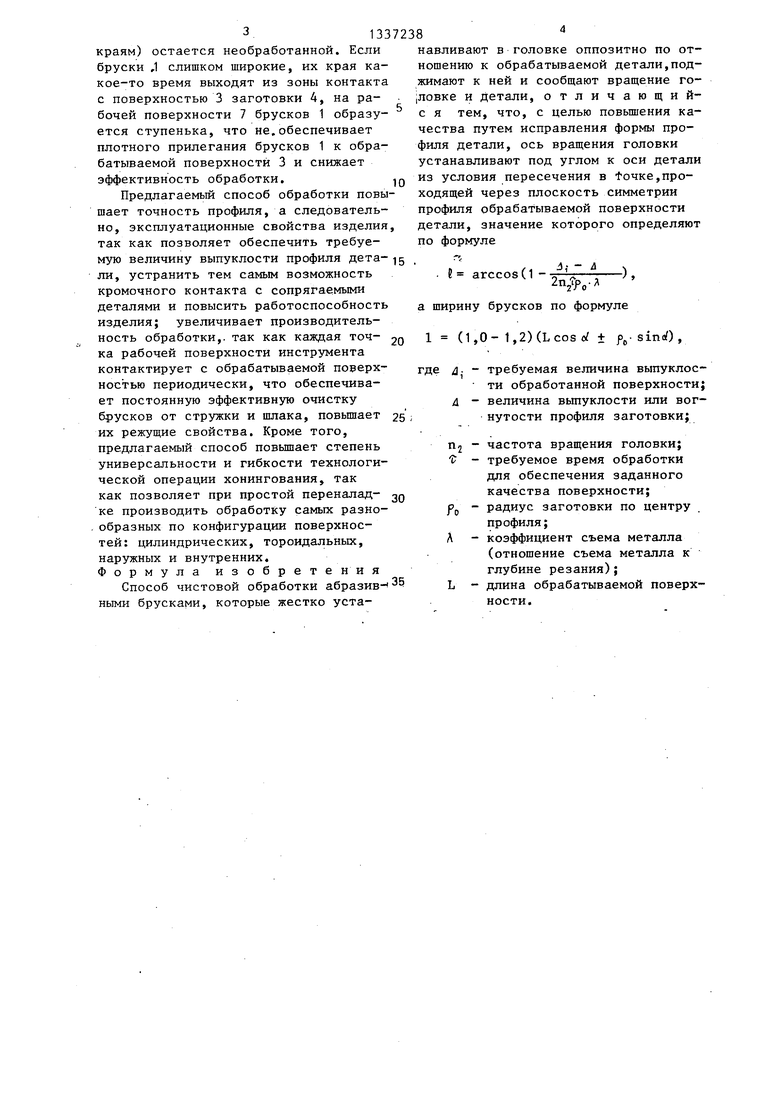

На фиг, 1 изображено положение брусков в плоскости расположения осей заготовки и хонинговальной головки при наружной обработке; на фиг. 2 - положение бруска в перпендикулярной плоскости.

Обработку наружной цилиндрической поверхности по предлагаемому способу осуществляют следующим образом.

Абразивные бруски 1 (фиг. 1) закрепляют в хонинговальной головке 2 так, чтобы они могли под действием силы прижима перемещаться к обрабатываемой поверхности 3 заготовки 4 и не МОГЛИ в случае возникновения силы резания, превышающей силу прижима Р, перемещаться в обратном направлении (от обрабатываемой поверхности 3). Заготовке 4 и головке 2 сообщают вращение вокруг их осей 5 и 6, причем ось 6 вращения головки 2 располагают под острым углом d- к оси 5 вращения заготовки 4. Точку Q пересечения осей 5 и 6 совмещают с плоскостью симметрии обрабатываемой поверхности 3. Так как оси 5 и 6 головки 2 и заготовки 4 пересекаются, то мгновенную окружную ско

Далее, поворачиваясь вместе с головкой 2 вокруг ее оси 6, брусок 1 снова перемещается вокруг Точки О, а под действием силы осуществляется его подача на обрабатываемую поверхность 3 на величину, определяемую указанньм выражением. Завершая свой цикл вращения вокруг оси 6 головки 2, все точки рабочей поверхности 7 правой части бруска 1 внедряются в обрабатываемую поверхность 3 на глубину, равную двойной подаче бруска 1 за полу цикл. Так как по центру профиля загорость бруска 1 можно разложить на две составляющие: касательную к окружное- о товки 4 бруски врезаются в поверхность

3 только под действием силы прижима

ти заготовки 4 и касательную к дуге окружности с центром в точке О пере- сения осей 5 и 6. Под действием последней каждый брусок 1 совершает колебания в осевой плоскости заготов- i ки 4.

Пусть брусок 1 первоначально находится в крайнем правом положении (фиг. 1) и всеми точками правой части своей рабочей поверхности 7 прилегает к обрабатываемой поверхности 3. При повороте бруска 1 вокруг оси 6 голов- .ки 2 точка А его рабочей поверхности, 7 перемещается по дуге окружности радиусом о, . Если бы брусок 1 был неподвижно закреплен в головке 2, он оторвался бы от обрабатываемой поверхности 3. Но на самом деле под действием силы прижима Р брусок 1 прижима45

Р, то съем металла по краям больше чем съем металла по центру на величи .Если задан радиус R профиля заготовки 4, угол пересечения осей 6 и 5 головки 2 и заготовки 4, радиус заготовки 4 по центру профиля и длина L ее обрабатываемой поверхности 3, то можно определить значение радиуса р, . Требуемая величина радиуса R профиля заготовки 4 обычно на несколько порядков больше радиуса р заготовки 4. Потребную ширину 1 брусков 1 несложно определить из фиг. 1 при условии,что в крайних положениях торцы бруска 1 и заготовки 4 совпадают. Если бруски 1 имеют уже указанную величину, то часть поверхности заготовки 4 (по ее

50

Q

5

,, ется к обрабатываемой поверхности 3 и скользит вдоль ее оси 5. Таким образом осуществляется подача бруска 1 по нормали к обрабатываемой поверхности 3.

Максимальная подача S бруска 1 про- происходит при повороте головки 2 относительно первоначального положейия на 90, когда брусок 1 находится в центре профиля заготовки 4 (фиг. 2).

При дальнейшем вращении головки 2 брусок 1 будет стремиться переместиться вокруг точки О по дуге окружности с радиусом РР . Но так как все другие точки профиля заготовки 4 отстоят от точки О на расстоянии, большем js,, а

0

перемещение бруска 1 от обрабатываемой поверхности 3 огранич ено, то брусок 1 начинает врезаться в обрабатываемую поверхность.

За счет дополнительного врезания бруска 1 (помимо врезания в поверхность 3 под действием силы Р) проис- 25 ходит дополнительный съем металла q и износ U бруска 1,

Далее, поворачиваясь вместе с головкой 2 вокруг ее оси 6, брусок 1 снова перемещается вокруг Точки О, а под действием силы осуществляется его подача на обрабатываемую поверхность 3 на величину, определяемую указанньм выражением. Завершая свой цикл вращения вокруг оси 6 головки 2, все точки рабочей поверхности 7 правой части бруска 1 внедряются в обрабатываемую поверхность 3 на глубину, равную двойной подаче бруска 1 за полуцикл. Так как по центру профиля заго30

о товки 4 бруски врезаются в поверхность

5

Р, то съем металла по краям больше чем съем металла по центру на величи .Если задан радиус R профиля заготовки 4, угол пересечения осей 6 и 5 головки 2 и заготовки 4, радиус заготовки 4 по центру профиля и длина L ее обрабатываемой поверхности 3, то можно определить значение радиуса р, . Требуемая величина радиуса R профиля заготовки 4 обычно на несколько порядков больше радиуса р заготовки 4. Потребную ширину 1 брусков 1 несложно определить из фиг. 1 при условии,что в крайних положениях торцы бруска 1 и заготовки 4 совпадают. Если бруски 1 имеют уже указанную величину, то часть поверхности заготовки 4 (по ее

0

краям) остается необработанной. Если бруски ,1 слишком широкие, их края какое-то время выходят из зоны контакта с поверхностью 3 заготовки 4, на рабочей поверхности 7 брусков 1 образуется ступенька, что не,обеспечивает плотного прилегания брусков 1 к обрабатываемой поверхности 3 и снижает эффективность обработки.

Предлагаемый способ обработки повышает точность профиля, а следовательно, эксплуатационные свойства изделия так как позволяет обеспечить требуемую величину выпуклости профиля детали, устранить тем самым возможность кромочного контакта с сопрягаемыми деталями и повысить работоспособность изделия; увеличивает производительность обработки,, так как каждая точ- ка рабочей поверхности инструмента контактирует с обрабатываемой поверхностью периодически, что обеспечивает постоянную эффективную очистку брусков от стружки и шлака, повьш1ает их режущие свойства. Кроме того, предлагаемый способ повышает степень универсальности и гибкости технологической операции хонингования, так как позволяет при простой переналад- ке производить обработку самых разнообразных по конфигурации поверхностей: цилиндрических, тороидальных, наружных и внутренних. Формула изобретения

Способ чистовой обработки абразивныни брусками, которые жестко устанавливают в головке оппозитно по отношению к обрабатываемой детали,поджимают к ней и сообщают вращение го- ;ловке и детали, отличающий- с я тем, что, с целью повьшгения качества путем исправления формы профиля детали, ось вращения головки устанавливают под углом к оси детали из условия пересечения в to4Ke,проходящей через плоскость симметрии профиля обрабатываемой поверхности детали, значение которого определяют по формуле

8 arccosd 4,- - Л

),

2п,7р„.А ширину брусков по формуле

1 (1,0- 1,2)(Lcos d ± sinrf) ,

де j. - требуемая величина выпуклости обработанной поверхности; д - величина выпуклости или вогнутости профиля заготовки;

П2 - частота вращения головки;

Р - требуемое время обработки для обеспечения заданного качества поверхности;

РР - радиус заготовки по центру профиля;

А - коэффициент съема металла (отношение съема металла к глубине резания);

L - длина обрабатываемой поверхности.

фиг2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 1992 |

|

RU2024385C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 1998 |

|

RU2137582C1 |

| СПОСОБ СУПЕРФИНИШНОЙ ОБРАБОТКИ | 1992 |

|

RU2049652C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 2004 |

|

RU2282527C2 |

| Способ чистовой обработки деталей вращения | 1989 |

|

SU1691072A1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1996 |

|

RU2094207C1 |

| Устройство для электрохимического хонингования внутренних цилиндрических поверхностей | 1981 |

|

SU1046057A1 |

| Способ чистовой обработки колец подшипников | 2023 |

|

RU2821982C1 |

| Хонинговальная головка | 1985 |

|

SU1235703A1 |

| Способ абразивной обработки поверхностей вращения | 1983 |

|

SU1199593A1 |

Изобретение относится к машиностроению и может быть использовано на стадии окончательной обработки высокоточных поверхностей деталей. Цель изобретения - повьш1ение качества обработки. Цель изобретения достигается за счет того, что ось 6 вращения хонинговальной головки с установленными в ней брусками 1 располагают к оси 5 вращения заготовки 4 под углом 0 arccos 1-( Л,--л)/2 nj Тр,/) . Точку пересечения О осей 5 и 6 совмещают с плоскостью симметрии профиля обработанной поверхности 3, а ширину брусков 1 определяют по формуле 1 (1,0-1,2)(L cos (/t 4- - требуемая величина выпуклости профиля обработанной.поверхности; 4 - величина выпуклости (положительная) или вогнутости (отрицательная) . профиля заготовки; п - частота вращения заготовки; t - требуемое время обработки для обеспечения заданного качества поверхности; радиус заготовки по центру профиля; Д - коэффициент съема металла (отношение съема металла к глубине резания); L - длина обрабатываемой поверхности. 2ил. о (Л ipuff

Редактор Э. Слиган

Составитель Е. Щеславская

Техред М.ДидыкКорректор Н. Король

Заказ 4081/14 Тираж 714Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

-- - - ----- --- -----.-.-..-. - - -.

Производственно-полиграфическое предприятие, г. Ужгород,, ул. Проектная, 4

| Гуревич И.И., Евсеев Д.Г | |||

| и др | |||

| Совершенствование обработки наружных поверхностей абразивными брусками | |||

| Саратов: СГУ, 1976, с | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1987-09-15—Публикация

1985-11-29—Подача