Изобретение относится к способам приготовления катализаторов для дегидрирования различных углеводородов, в частности для дегидрирования С2-С5 парафинов до соответствующих олефинов.

Олефины - одни из важнейших продуктов органического синтеза. Их используют в производстве полипропиленов, высокооктановых добавок (метил-третично-бутиловый эфир) бензинов и целого ряда других производств.

Одним из способов получения олефинов является дегидрирование парафинов. Хорошо известно, что с термодинамической точки зрения дегидрирование углеводородов C2-C5 не относится к числу эффективных процессов. Так как реакция дегидрирования эндотермична, то для достижения технически приемлемой конверсии сырья необходимы температуры 500-600oС. Однако уже при этих температурах с заметной скоростью протекают нежелательные побочные реакции крекинга и изомеризации. Это объясняется тем, что углерод-углеродная (С-С) связь значительно менее прочная, чем связь углерод-водородная (С-Н). Поэтому катализатор процесса дегидрирования должен направить процесс по энергетически невыгодному пути, т.е. позволить осуществить процесс при низких температурах, а скорость реакции крекинга сделать возможно минимальной. При этом он должен сводить к минимуму неизбежное образование некоторого количества углеводородов нормального и циклического строения. Катализатор дегидрирования должен обеспечивать высокую селективность к желательному олефину при уменьшении скорости побочных реакций, приводящих к закоксовыванию. Образование кокса на катализаторе требует периодической регенерации последнего при повышенных температурах, поэтому катализатор должен быть термостабильным. Особые требования предъявляются к механической прочности катализатора, т.к. при разрушении возникают проблемы загрязнения окружающей среды.

Катализаторы дегидрирования углеводородов содержат композиции на основе благородных металлов или объединенные с другими элементами, а также хромсодержащие соединения.

Однако композиции, содержащие благородные металлы, обладают повышенной крекирующей способностью при повышенных температурах. Это приводит к быстрому закоксовыванию катализатора и потере активности и как следствие снижению срока службы.

Несмотря на то, что катализаторы на основе драгметаллов и галлия являются новым поколением катализаторов дегидрирования, большинство исследователей пришло к выводу, что эффективными катализаторами дегидрирования С2-С5 парафинов являются оксиды хрома, нанесенные на оксид алюминия и обладающие повышенной механической прочностью, хотя соединения хрома относятся к вредным веществам. Поэтому при создании новых катализаторов на основе соединений хрома главной задачей является прочное закрепление хрома в носителе, уменьшение сточных вод при его получении, повышение активности и стабильности.

В патенте ЕР 0947247 (МПК B 01 J 23/26, 1999) предлагается увеличить содержание оксида хрома в катализаторе в определенном интервале более 30 мас. %, но не более 40 мас.%. Катализатор содержит оксид алюминия и промотирующие добавки из группы: оксид щелочного и щелочно-земельного металла, оксиды скандия, иттрия, циркония, лантана, титана, гафния, цезия, калия. Катализатор получают двойной пропиткой носителя раствором соединения хрома, сушкой и прокаливанием.

При таком содержании хрома уменьшается образование кокса и происходит одновременное увеличение активности и селективности катализатора.

Недостатком катализатора является его невысокая прочность и высокое содержание соединений хрома, которые являются высокотоксичными веществами, а также сложный способ его получения.

Известен катализатор на основе оксида алюминия (Патент США 3719721, МПК С 07 С 5/18, 1973), включающий оксид хрома в количестве 1-50 мас.% от катализатора и 0,5-15 мас.% оксида ниобия и оксида тантала. Катализатор получают соосаждением необходимого количества компонентов из солей в щелочной среде с последующей термоактивацией.

Недостатком катализатора является его низкая прочность и недостаточно высокая активности и селективность, громоздкий, сложный способ получения, связанный с большим количеством сточных вод и газовых выбросов.

Известен катализатор для дегидрирования или дегидроциклизации углеводородов (Патент США 5378350, МПК C 10 G 35/06, B 01 J 23/00, 1995), включающий оксиды хрома и алюминия, по крайней мере одно соединение цезия в качестве промотора в количестве 0,1-10% от массы катализатора в пересчете на Cs2O, и по крайней мере одно соединение циркония в качестве дополнительного промотора в количестве 0,1-15% от массы катализатора в пересчете на ZrO2.

Предлагаемый катализатор снижает образование кокса, подавляются побочные реакции, однако, к недостаткам можно отнести недостаточно высокую активность и селективность катализатора.

Известен катализатор для дегидрирования углеводородов (Патент СССР 1836140, МПК B 01 J 23/26, 21/06, С 07 С 5/333, 1993), который содержит оксид хрома, в количестве 25 мас.%, соединение щелочного и/или щелочно-земельного металлов в количестве 0,7-4,5 мас.% на носителе-оксиде алюминия, а в качестве соединения металла-промотора он содержит диоксид циркония в количестве 0,9 мас.%.

Для приготовления катализатора используют носитель - оксид алюминия в виде таблеток, пропитывают носитель раствором, содержащим соединения хрома и циркония, после пропитки продукт сушат в вакууме, затем проводят термообработку при 740oС, после этого осуществляют пропитку катализатора соединением щелочного или щелочно-земельного металла и двухстадийную сушку, сначала в вакууме, затем в атмосфере воздуха, высушенный продукт подвергают термообработке при 740oС.

Катализатор имеет повышенный срок службы за счет уменьшения образования кокса, но способ его получения сложен и многостадиен.

Наиболее близким техническим решением является катализатор для дегидрирования углеводородов и способ его получения (Патент РФ 2148430, МПК B 01 J 23/26, 37/02, 2000), который содержит оксиды алюминия, хрома, соединение модифицирующего металла, щелочного и/или щелочно-земельного металла, а также дополнительно содержит соединения кремния и/или бора. В качестве модифицирующего металла катализатор содержит по крайней мере одно соединение из группы: цирконий, титан, железо, галлий, кобальт, молибден, марганец, олово, и сформирован в процессе термообработки соединения алюминия формулы Аl2O3 • nН2О, где n=0,3-1,5 совместно с соединениями вышеназванных элементов.

Способ получения катализатора заключается в пропитке носителя на основе оксида алюминия растворами соединений хрома, щелочного и/или щелочно-земельного металла, модифицирующего металла, сушке и прокаливании при 700-800oС.

Недостатком является недостаточно высокая активность катализатора.

Задачей, решаемой настоящим решением, является разработка катализатора для дегидрирования углеводородов, который бы обладал повышенной прочностью, активностью, селективностью, и простого способа его получения, который позволил бы уменьшить количество стадий при его получении.

Эта задача решается с помощью катализатора для дегидрирования углеводородов, который включает оксид хрома, соединение щелочного и/или щелочно-земельного металла, диоксид циркония и оксид алюминия, предшественником которого является соединение алюминия формулы Аl2O3 • nH2O, где n = 0,3-1,5, и дополнительно содержит по крайней мере один оксидный промотор, выбранный из группы: ниобий, тантал, гафний в количестве 0,001-2 мас.%, и катализатор имеет следующий состав,мас.% (в пересчете на оксид):

Оксид хрома (Сr2O3) - 12 - 23

Оксид циркония - 0,1 - 5

Оксид промотора, выбранный из группы: ниобий, тантал, гафний - 0,001 - 2

Соединение щелочного и/или щелочно-земельного металла - 0,5 - 3,5

Оксид алюминия - Остальное

Катализатор сформирован в процессе термоактивации соединения алюминия формулы Аl2O3 • nН2О, где n = 0,3-1,5, совместно с соединениями вышеназванных элементов и имеет величину удельной поверхности 50-200 м2/г.

Оксид алюминия в составе катализатора представляет собой гамма-, гамма + хи- фазы.

Соединение алюминия формулы Аl2O3 • nН2О, где n = 0,3-1,5, имеет слоистую рентгеноаморфную структуру с величиной удельной поверхности 50-250 м2/г и обладает повышенной химической активностью.

Соединения хрома, щелочного и/или щелочно-земельного металла, циркония и промотора равномерно распределены в оксиде алюминия и рентгеноаморфны.

Катализатор дополнительно содержит оксид кремния в количестве 0,01-2%.

Катализатор имеет (предпочтительно) следующий состав, мас.% (в пересчете на оксид):

Оксид хрома - 16

Оксид циркония - 1

Оксид ниобия - 0,005

Оксид калия - 1,5

Оксид алюминия - Остальное

и содержит оксид кремния в количестве 0,02 мас.%.

Поставленная задача решается также с помощью способа получения катализатора дегидрирования углеводородов, который включает пропитку алюмосодержащего соединения слоистой рентгеноаморфной структуры формулы Аl2O3 • nН2О, где n = 0,3-1,5 растворами соединений хрома, щелочного и/или щелочно-земельного металла, циркония, сушку и прокаливание при температуре 700-800oС. На стадии пропитки дополнительно вводят промотор по крайней мере в виде одного соединения металла из группы: ниобий, тантал, гафний, в количестве, необходимом для получения после термообработки катализатора следующего состава, мас.% (в пересчете на оксид):

Оксид хрома (Сr2O3) - 12 - 23

Оксид циркония - 0,1 - 5

Оксид промотора, выбранный из группы: ниобий, тантал, гафний - 0,001 - 2

Соединение щелочного и/или щелочно-земельного металла - 0,5 - 3,5

Оксид алюминия - Остальное

В качестве алюмосодержащего соединения используют соединение алюминия формулы Аl2О3 • nH2O, где n = 0,3-1,5 с величиной удельной поверхности 50-250 м2/г.

Для приготовления катализатора используют соединение алюминия формулы Аl2О3 • nH2О, где n = 0,3-1,5, содержащее оксид кремния в количестве 0,01-2 мас.%.

В катализаторе после прокаливания соединения хрома, щелочного и/или щелочно-земельного металла, циркония, промотора равномерно распределены в оксиде алюминия и рентгеноаморфны.

В предлагаемом решении используется катализатор, который имеет в своем составе дополнительно к цирконию по крайней мере одно соединение промотора из группы: ниобий, гафний, тантал в количестве 0,001-2 мас.%. Использование этих соединений в определенном количестве по отношению к содержанию в катализаторе хрома, циркония и щелочных и/или щелочно-земельных металлов приводит к достижению поставленной задачи.

Нами предлагается способ получения катализатора, в котором происходит формирование структуры катализатора при термообработке соединения алюминия формулы Аl2О3 • nН2О, где n=0,3-1,5, имеющего слоистую рентгеноаморфную структуру и Sуд = 50-250 м2/г, в которой равномерно распределены компоненты катализатора: соединения хрома, циркония, щелочного и/или щелочно-земельного металла, соединения промотора: ниобия, тантала, гафния. Катализатор после термообработки при температуре 700-800oС предпочтительно имеет величину удельной поверхности Sуд = 50-200 м2/г и объем пор 0,15-0,4 см3/г и представляет собой гамма-, гамма + хи- фазы с активным компонентом в рентгеноаморфном состоянии.

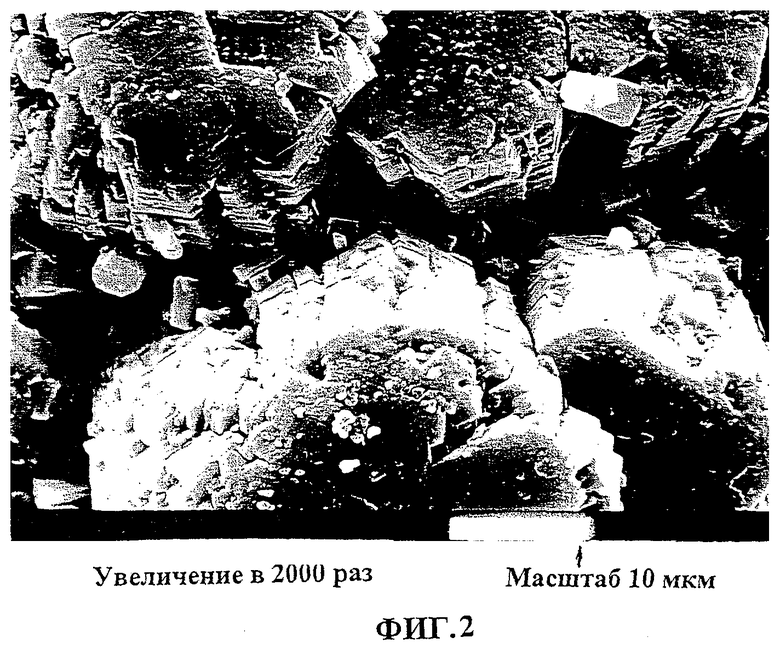

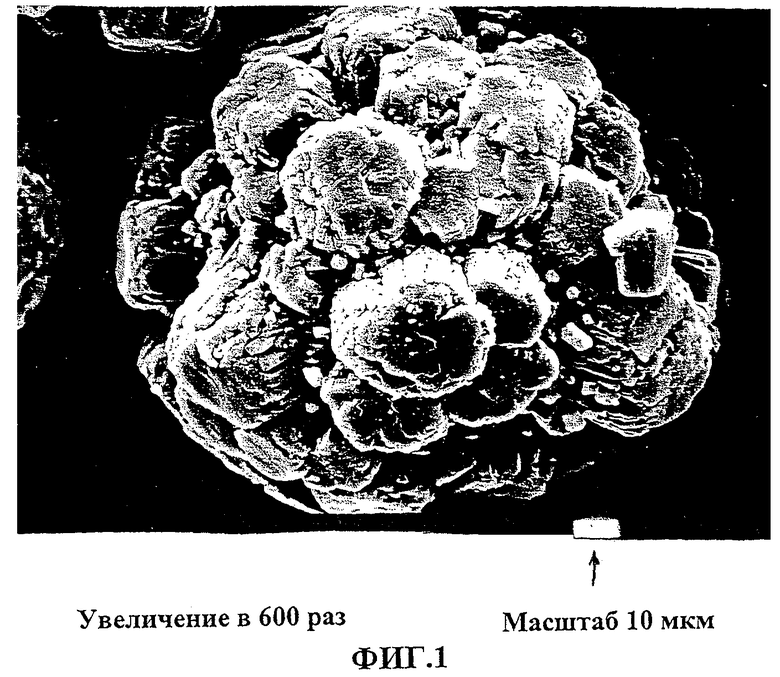

Под соединением Аl2О3 • nH2O, где n=0,3-1,5, слоистой рентгеноаморфной структуры понимается такое соединение, рентгенографический анализ которого не обнаруживает никаких линий, характерных для какой бы то ни было кристаллической фазы. На фиг.1, 2 представлены фотографии частицы соединения А12O3 • nН2О, где n=0,3-1,5, при различном увеличении, где виден слоистый характер его структуры. Такое соединение обладает повышенной реакционной способностью, в результате которой становится возможной интеркаляция соединений компонентов катализатора в межслоевое пространство между алюмогидроксидными пакетами, сопровождающаяся сдвигом алюмогидроксидных пакетов друг относительно друга. В результате интеркаляции соединения хрома, циркония, щелочного и/или щелочно-земельного металла, оксидного промотора: ниобия, тантала, гафния не только равномерно распределены в оксиде алюминия, но и связаны химически с соединением алюминия. В дальнейшем при термообработке происходит термодиспергирование соединений компонентов катализатора, приводящее к образованию высокодисперсных рентгеноаморфных фаз компонентов катализатора, прочно связанных со структурой оксида алюминия. Структурообразование зерна катализатора происходит как путем развития сетки химических связей, так срастанием множества мелких частиц компонентов катализатора. Такие типы структурообразования - кристаллизационный или конденсационный - дают наиболее прочные структуры. Этим объясняется высокая механическая прочность получаемых зерен катализатора, а также высокая термостабильность катализатора.

Соединение Аl2O3 • nН2О, где n=0,3-1,5, может содержать до 2% диоксида кремния, который положительно влияет на термостабильность катализатора.

Размер и форма частиц катализатора определяются условиями проведения процесса дегидрирования. При проведении процесса в кипящем слое катализатор представляет собой сфероидные частицы с рыхлой пористой поверхностью и размером частиц предпочтительно 40-200 мкм. Рыхлая пористая поверхность частиц способствует лучшему массопереносу, чем гладкая поверхность частиц. Полученные частицы катализатора сохраняют форму частиц соединения алюминия формулы Аl2О3 • nН2О, где n=0,3-1,5, вследствие псевдоаморфного перехода.

Катализатор для стационарного слоя может быть приготовлен в виде гранул различной формы, например таблеток размером 4 х 4 мм.

Способ получения катализатора для дегидрирования углеводородов включает пропитку алюмосодержащего соединения растворами соединений хрома, циркония, щелочного и/или щелочно -земельного металла, промотора: ниобия, тантала, гафния, сушку и прокаливание при 700-800oС. В качестве алюмосодержащего соединения предпочтительно используют соединение алюминия слоистой рентгеноаморфной структуры формулы Аl2О3 • nН2О, где n=0,3-1,5.

Соединение алюминия Аl2О3 • nH2O, где n=0,3-1,5, имеет предпочтительно поверхность 50-250 м2/г.

При нанесении компонентов катализатора происходит одновременное формирование и модифицирование катализатора. При этом компоненты катализатора диспергированы таким образом, что после термообработки при 700-800oС соединения хрома, циркония, щелочных и/или щелочно-земельных металлов и промоторов имеют рентгеноаморфную стабильную при повышенной температуре структуру и равномерно распределены в оксиде алюминия. Такой состав катализатора и такая структура катализатора позволяют значительно увеличить активность и селективность его, при этом катализаторы имеют высокую прочность и низкую закоксовываемость, длительный срок службы благодаря высокой стабильности заявляемых компонентов катализатора в рентгеноаморфном состоянии.

Использование в качестве промоторов оксидов ниобия и тантала при совместном осаждении солей алюминия щелочью в присутствии соединений хрома, ниобия и тантала, как в патенте США 3791721, не приводит к заметному увеличению активности катализатора. Нами был получен неожиданный результат: из большого ряда промоторов, используемых для приготовления катализаторов дегидрирования, именно цирконий, включающий один или несколько металлов из группы: ниобий, гафний, тантал, приводит к значительному увеличению активности катализаторов с сохранением высокой селективности.

Был приготовлен ряд катализаторов, включающих в качестве промотора только цирконий, и ряд катализаторов с ниобием, танталом и гафнием без циркония. Эти катализаторы показали значительно меньшую активность.

В отличие от известных способов введения ниобия и тантала в катализатор при одновременном осаждении всех компонентов предлагается более простой способ получения активного катализатора. Использование термоактивированного соединения алюминия формулы Аl2О3 • nН2О, где n=0,3-1,5, определенной структуры, при термообработке которого совместно с соединениями - предшественниками активного компонента происходит формирование активного компонента и получается высокопрочный катализатор с высокими активностью и селективностью.

Предлагаемый способ позволяет значительно упростить технологию получения катализатора дегидрирования парафинов по сравнению с существующими способами за счет исключения нескольких стадий приготовления носителя, таких как: осаждение гидроксида алюминия, распылительная сушка или формование гранул, термообработка носителя по сравнению с известными решениями.

Способ получения предлагаемого катализатора прост в технологическом исполнении и осуществляется следующим образом.

Для приготовления катализатора используют соединение алюминия слоистой рентгеноаморфной структуры формулы Аl2О3 • nН2О, где n = 0,3-1,5, предпочтительно с поверхностью 50-250 м2/г. Это соединение может быть получено любыми известными способами, например быстрой дегидратацией гидраргиллита. На фиг. 1,2 показана частица соединения алюминия формулы Аl2О3 • nН2О, где n = 0,3-1,5, слоистой структуры, полученного быстрой дегидратацией гидраргиллита, и имеющая размер приблизительно 100 мкм.

В качестве соединений щелочного металла предпочтительно используют калий.

Кислородсодержащее соединение алюминия также может частично содержать соединение кремния как примесь, а недостающее количество кремния при необходимости вводят в катализатор пропиткой.

В предлагаемом способе пропитку осуществляют одновременно или последовательно всеми компонентами катализатора любыми известными методами.

Определение фазового состава материалов, используемых в технологии получения катализатора дегидрирования, проводят рентгенографическим методом, основанном на дифракции рентгеновских лучей. Съемку образцов проводят в СиКα-излучении с использованием дифференциальной дискриминации монохроматора. Интервал углов по шкале 2θ от 10 до 75o, угловая скорость движения детектора 1/60o.

Удельную поверхность определяют методом БЭТ, объем пор - адсорбцией воды, размер частиц - ситовым методом.

Прочность на истирание определяют по массовой доле потерь при истирании катализатора. Метод основан на разрушении частиц катализатора в кипящем слое и измерении массы частиц, унесенных потоком воздуха, скорость которого стабилизирована.

Нижеследующие примеры иллюстрируют предлагаемое решение

Пример 1

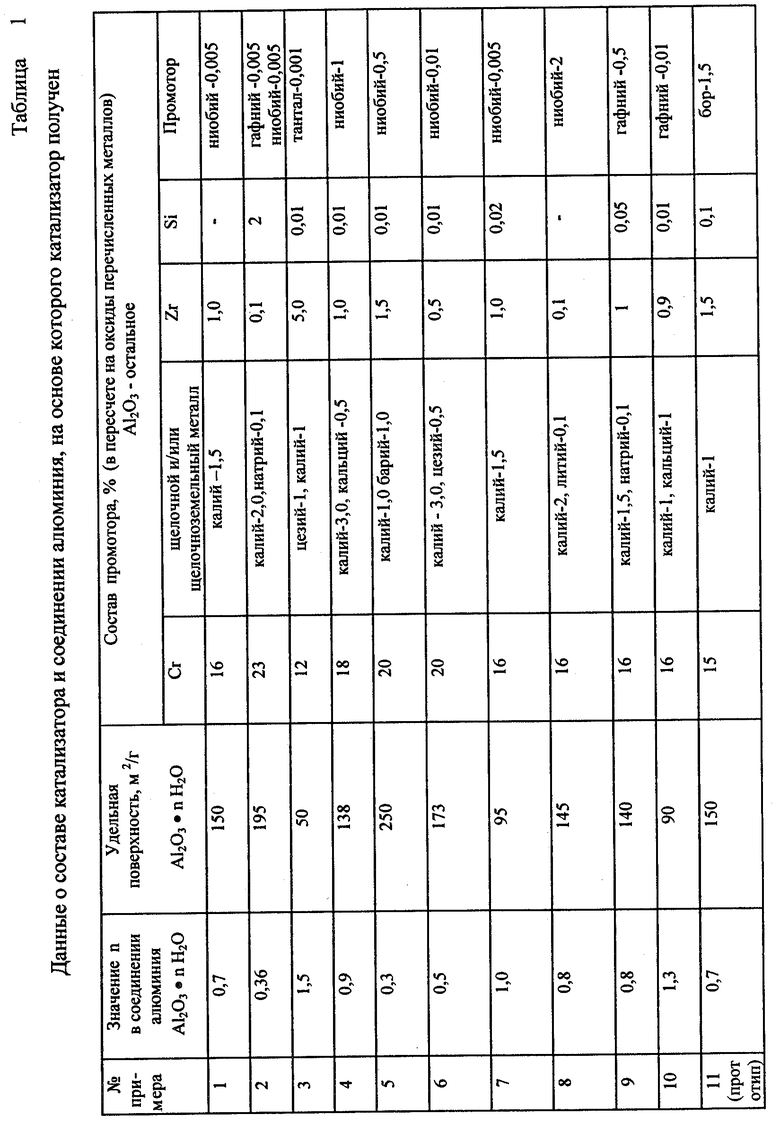

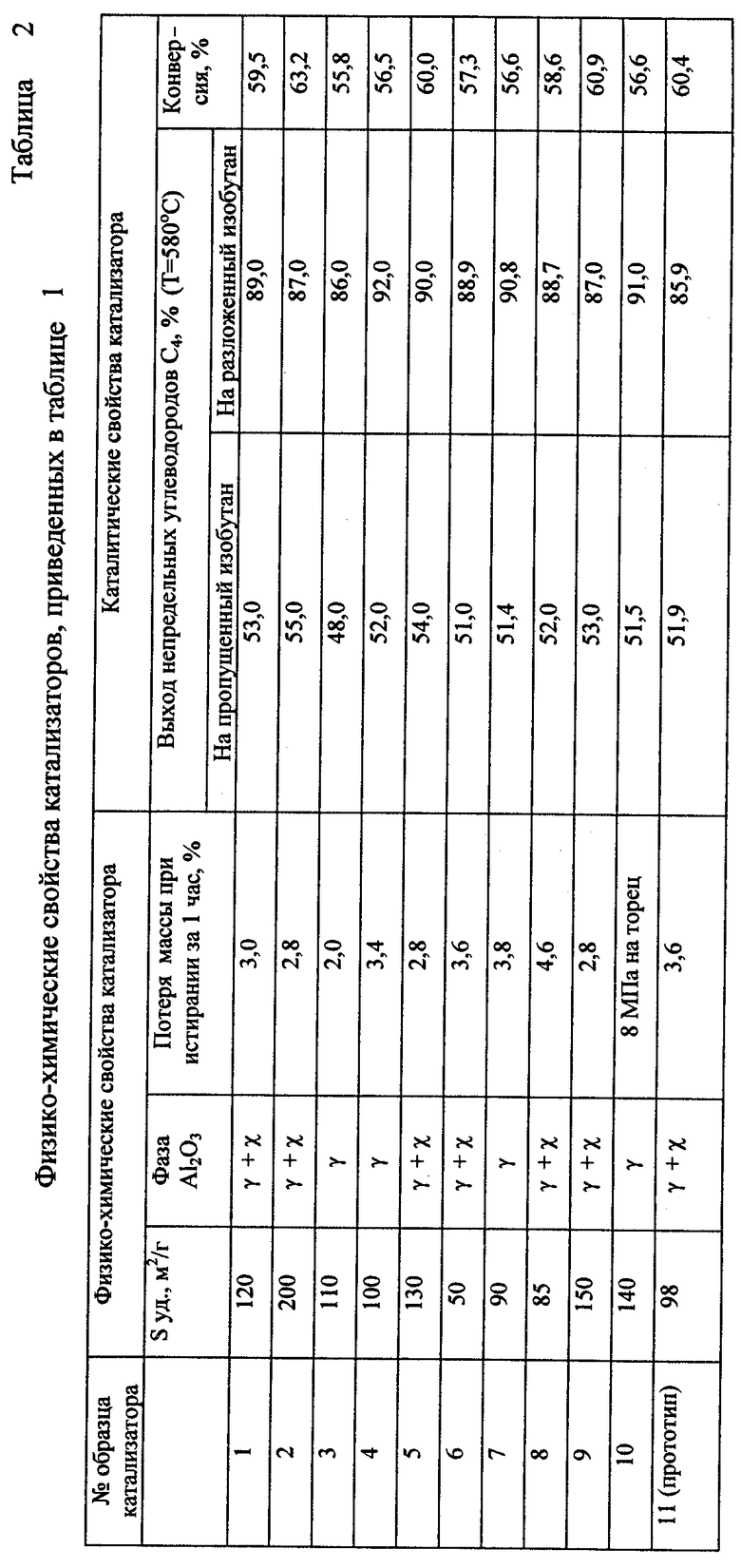

Соединение алюминия формулы Аl2О3 • nН2О, где n = 0,7, в виде микросферического порошка с размером частиц от 100 до 200 мкм, с Sуд = 150 м2/г загружают в пропитыватель. Туда же заливают пропиточный раствор, содержащий соединения хрома, калия, циркония и ниобия. Все компоненты берут в таких количествах, чтобы обеспечить после прокаливания состав катализатора в пересчете на оксиды, мас. %: хром - 16, калий - 1,5, цирконий - 1,0, ниобий - 0,005, оксид алюминия - остальное. Катализатор после сушки прокаливают при 750oС. Полученный катализатор имеет состав, представленный в таблице 1, а его физико-химические и каталитические свойства представлены в таблице 2.

Примеры 2-9

Катализатор готовят аналогично примеру 1, только способ приготовления отличается структурой используемых соединений алюминия, его удельной поверхностью, составом и количеством вводимых промоторов. Данные о соединении алюминия и о соединениях промоторов приведены в таблице 1, а свойства получаемых катализаторов в таблице 2.

Пример 10

Катализатор аналогичен примеру 1, только отличается составом и свойствами соединения алюминия, составом и количеством вводимых промоторов. После прокаливания катализатор таблетируют, получая при этом таблетки размером 4 х 4 мм. Все данные по составу катализатора и его физико-химическим и каталитическим свойствам представлены в таблицах 1, 2. Прочность катализатора определяли раздавливанием гранулы по торцу.

Пример 11 (прототип)

Соединение алюминия формулы Аl2О3 • nH2O (n=0,7) аморфной структуры в виде микросферического порошка с размером частиц от 100 до 200 мкм в количестве 25 кг загружают в пропитыватель с обогревом и перемешиванием. Туда же заливают раствор, содержащий 5 кг хромового ангидрида, 460 г калийной щелочи, 570 г оксинитрата циркония и 150 г тетраэтоксисилана.

Пропитку осуществляют при температуре 20oС в течение 1 ч. Затем проводят сушку в вакууме. Высушенный катализатор прокаливают при 700oС 6 ч в печи кипящего слоя. Состав полученного катализатора представлен в таблице 1, а его физико-химические и каталитические свойства - в таблице 2.

Таким образом, полученный катализатор для дегидрирования углеводородов обладает повышенной прочностью, позволяющей не наносить вред окружающей среде, и имеет высокую активность и селективность в процессе дегидрирования углеводородов.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2301108C1 |

| Катализатор для дегидрирования парафиновых углеводородов и способ его приготовления | 2020 |

|

RU2735920C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2005 |

|

RU2271860C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРОЦЕСС ДЕГИДРИРОВАНИЯ C-C-ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ В ОЛЕФИНЫ | 2006 |

|

RU2322290C1 |

| МИКРОСФЕРИЧЕСКИЙ КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2349378C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ С3-С5 УГЛЕВОДОРОДОВ | 2019 |

|

RU2698308C1 |

| КАТАЛИЗАТОР ДЛЯ ОКСИХЛОРИРОВАНИЯ ЭТИЛЕНА В 1,2-ДИХЛОРЭТАН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2183987C1 |

| КАТАЛИЗАТОР С НИЗКИМ СОДЕРЖАНИЕМ ОКСИДА ХРОМА ДЛЯ ДЕГИДРИРОВАНИЯ ИЗОБУТАНА И СПОСОБ ДЕГИДРИРОВАНИЯ ИЗОБУТАНА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2016 |

|

RU2627667C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2010 |

|

RU2448770C1 |

| БЛОЧНЫЙ КАТАЛИЗАТОР СОТОВОЙ СТРУКТУРЫ СЕЛЕКТИВНОГО ОКИСЛЕНИЯ АММИАКА ДО ОКСИДА АЗОТА | 2002 |

|

RU2207904C1 |

Использование: нефтехимия. Сущность: катализатор для дегидрирования углеводородов включает оксид хрома, соединение щелочного и/или щелочно-земельного металла, диоксид циркония и оксид алюминия, предшественником которого является соединение алюминия формулы Al2O3 • nH2O, где n = 0,3-1,5, и дополнительно содержит, по крайней мере, один оксидный промотор, выбранный из группы: ниобий, тантал, гафний в количестве 0,001-2 мас.%, и катализатор имеет следующий состав, мас.% (в пересчете на оксид): оксид хрома (Cr2О3)-12-23; оксид циркония 0,1-5; оксид промотора, выбранный из группы: ниобий, тантал, гафний 0,001-2; соединение щелочного и/или щелочно-земельного металла 0,5-3,5; оксид алюминия - остальное. Получение катализатора дегидрирования углеводородов включает пропитку алюмосодержащего соединения слоистой рентгеноаморфной структуры формулы А12O3 • nН2О, где n = 0,3-1,5, растворами соединений хрома, щелочного и/или щелочно-земельного металла, циркония, сушку и прокаливание при 700-800oС. На стадии пропитки дополнительно вводят промотор, по крайней мере, в виде одного соединения металла из группы: ниобий, тантал, гафний в количестве, необходимом для получения после термообработки катализатора. Технический результат: получение катализатора для дегидрирования углеводородов, обладающего повышенной прочностью и имеющего высокую активность и селективность в процессе дегидрирования углеводородов. 2 с. и 11 з.п.ф-лы, 2 табл., 2 ил.

Оксид хрома (Сr2О3) - 12-23

Оксид циркония - 0,1-5

Оксид промотора, выбранный из группы: ниобий, тантал, гафний - 0,001-2

Соединение щелочного и/или щелочноземельного металла - 0,5-3,5

Оксид алюминия - Остальное

2. Катализатор по п. 1, отличающийся тем, что сформирован в процессе термоактивации соединения алюминия формулы Аl2O3 • nН2О, где n = 0,3-1,5, совместно с соединениями вышеназванных элементов.

Оксид хрома - 16

Оксид циркония - 1

Оксид ниобия - 0,005

Оксид калия - 1,5

Оксид алюминия - Остальное

9. Катализатор по п. 8, отличающийся тем, что содержит оксид кремния в количестве 0,02 маc. %.

Оксид хрома (Сr2О3) - 12-23

Оксид циркония - 0,1-5

Оксид промотора, выбранный из группы: ниобий, тантал, гафний - 0,001-2

Соединение щелочного и/или щелочноземельного металла - 0,5-3,5

Оксид алюминия - Остальное

11. Способ по п. 10, отличающийся тем, что в качестве алюмосодержащего соединения используют соединение алюминия формулы Аl2O3 • nН2О, где n = 0,3-1,5, с величиной удельной поверхности 50-250 м2/г.

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2148430C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1997 |

|

RU2127242C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМОХРОМОВОГО КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ И ДЕАЛКИЛИРОВАНИЯ УГЛЕВОДОРОДОВ | 1991 |

|

RU2026110C1 |

| US 5378350 А, 03.01.1995 | |||

| US 4746643 А, 24.05.1988 | |||

| ПРОИЗВОДНЫЕ ПАКЛИТАКСЕЛА, ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ И СПОСОБ ТОРМОЖЕНИЯ РОСТА ОПУХОЛИ | 1996 |

|

RU2162082C2 |

Авторы

Даты

2003-03-10—Публикация

2001-09-28—Подача