Изобретение относится к способам приготовления катализаторов для дегидрирования парафиновых углеводородов, С2-С5алканов, до соответствующих олефиновых углеводородов.

Олефиновые углеводороды являются важнейшими продуктами органического синтеза, используемыми в промышленности синтетического каучука для производства основных мономеров - бутадиена, изопрена, изобутилена, а также в производстве полимеров, высокооктановых компонентов моторных топлив (МТБЭ).

Технология дегидрирования парафиновых углеводородов в олефиновые базируется на использовании реактора со стационарным слоем гранулированного катализатора или реактора с псевдоожиженным слоем микросферического катализатора, циркулирующего в системе реактор - регенератор. Процесс проводят непрерывно при температуре 540-650°С. Катализаторы для этих процессов должны обладать высокой механической прочностью на истирание, высокой термостойкостью в переменных средах и стабильностью.

Эффективными и доступными являются катализаторы дегидрирования углеводородов, которые содержат оксиды хрома в количестве 9-17% и оксид алюминия. В качестве промоторов используют соединения щелочных и щелочноземельных металлов в количестве до 5% (Производство изопрена / С.К.Огородников, Г.С.Идлис. - Л.: Химия, 1973. - с.112-118). В связи с известной вредностью соединений хрома существует проблема прочного закрепления хрома в катализаторе, а также повышение его активности и эксплуатационной стабильности. Эксплуатационная стабильность зависит от способности катализатора сохранять в переменных условиях процесса (температура 540-650°С, окислительная и восстановительная среды, механическое воздействие) длительное время свои каталитические и механические свойства.

Известны решения этой проблемы при приготовлении хромсодержащих катализаторов.

Одним из них является усложнение состава катализатора за счет внесения промоторов или модификаторов в сам катализатор, или в носитель в виде оксида алюминия.

Известен катализатор, который содержит оксид хрома в количестве 25%, соединение щелочного и/или щелочноземельного металла, преимущественно цезия в количестве 0,7-4,5% и промотор в виде диоксида циркония в количестве 0,9% на носителе - оксиде алюминия (Патент СССР №1836140, Кл. B 01 J 23/26, 1993).

Катализатор имеет высокую активность, но низкую механическую прочность и стабильность.

Известен катализатор для дегидрирования парафиновых углеводородов (Патент РФ №2167709, Кл. B 01 J 23/26, 2001), который получают нанесением соединений хрома в количестве 10-25%, соединения калия в количестве 0,5-2% на носитель в виде оксида алюминия, модифицированного соединениями циркония (0,5-2%), бора (0,5-2%) и кремния (0,5-1,5%).

Этот катализатор имеет недостаточную селективность и стабильность, а также низкую механическую прочность.

Для решения проблемы повышения эффективности работы применяют катализаторы, которые в качестве носителя содержат алюмоцинковую шпинель, на которую наносят соединения хрома, олова и платины.

Известен катализатор, содержащий оксид хрома 10-30% и дополнительно оксид олова в количестве 0,1-3% на носителе из оксида алюминия и оксида цинка в количестве 30-45% (Патент РФ №2177827, Кл. B 01 J 23/26, 2002).

Известен катализатор, содержащий оксид хрома 10-30%, оксид олова в количестве 0,1-3% и дополнительно платину в количестве 0,005-2% на носителе из оксида алюминия и оксида цинка (Патент РФ №2183988, Кл. B 01 J 23/26, 2002).

Эти катализаторы, несмотря на сложный состав и многостадийный способ получения, не достигают стабильных показателей активности и селективности. Плохая прочность закрепления активных компонентов на таком носителе приводит к их уносу в процессе эксплуатации и снижению первоначальной активности катализаторов. Невысока и механическая прочность таких катализаторов.

Известен катализатор для дегидрирования парафиновых углеводородов (Патент РФ №2148430, Кл. B 01 J 23/26, 2000), который содержит оксиды хрома 12-23%, соединение щелочного и/или щелочноземельного металла в количестве 0,5-3,5% и соединение неметалла: бора и/или кремния в количестве 0,1-10%. Катализатор содержит также, по крайней мере, одно соединение модифицирующего металла (Ti, Zr, Sn, Fe, Ga, Co, Mn, Mo) в количестве 0,5-1,5%. Катализатор сформирован в результате термообработки соединения алюминия формулы Al2О3·nH2O, где n=0,3-1,5, рентгеноаморфной структуры совместно с остальными соединениями.

Катализатор обладает высокой активностью и селективностью, но недостаточной эксплуатационной стабильностью. Химический состав его достаточно сложен, что создает определенные трудности при воспроизведении его свойств в ходе приготовления.

Наиболее близким техническим решением является катализатор, который содержит оксид хрома в количестве 12-23%, соединение щелочного и/или щелочноземельного металла в количестве 0,5-3,5%, диоксид циркония в количестве 0,1-5% и, по крайней мере, один оксидный промотор из группы: ниобий, тантал, гафний в количестве 0,001-2% на оксиде алюминия (Патент РФ №2200143, Кл. С 07 С 5/333, 2003). Катализатор сформирован в процессе термообработки соединения алюминия формулы Al2O3·nH2О. Где n=0,3-1,5, рентгеноаморфной структуры совместно с соединениями вышеназванных элементов.

Недостатком данного катализатора является то, что он не имеет практического применения ввиду дефицитности и дороговизны используемых соединений гафния, ниобия, тантала. Кроме того, такой катализатор не решает проблему стабильности.

Задачей данного изобретения является разработка катализатора для дегидрирования парафиновых углеводородов, обладающего высокой механической прочностью, каталитической активностью и стабильностью.

Поставленная задача решается с помощью катализатора для дегидрирования парафиновых углеводородов, содержащего оксид хрома, соединение щелочного металла, диоксид циркония, промотор и оксид алюминия, предшественником которого является носитель - соединение алюминия формулы Al2O3·nH2О, где n=0,3-1,5, ренггеноаморфной структуры. Катализатор содержит в качестве промотора, по крайней мере, одно соединение металла, выбранного из группы: цинк, медь, железо в количестве 0,03-2,0 мас.% и катализатор имеет следующий состав, мас.% (в пересчете на оксид):

Катализатор предпочтительно сформирован в процессе термообработки носителя - соединения алюминия формулы Al2О3·nH2О, где n=0,3-1,5, рентгеноаморфной структуры, совместно с соединениями хрома, циркония, щелочного металла, промотора из группы: цинк, медь, железо.

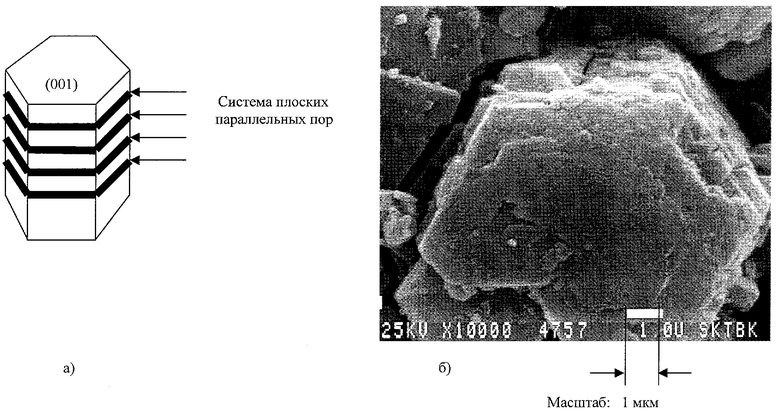

Носитель - соединение алюминия формулы Al2О3·nH2О, где n=0,5-1,0, рентгеноаморфной структуры, предпочтительно представляет собой сфероидные частицы, состоящие из гексагональных стержней с системой плоских параллельных пор, соответствующих расщеплению по грани (001), с удельной поверхностью 80-250 м2/г, объемом пор 0,1-0,3 см3/г и размером 20-250 мкм.

Катализатор имеет величину удельной поверхности предпочтительно 80-200 м2/г.

Катализатор содержит оксид хрома (VI) предпочтительно не менее 0,13 мас.% перед регенерацией.

Катализатор содержит оксид хрома (VI) предпочтительно в количестве 0,8-1,2 мас.% после регенерации.

Катализатор представляет собой предпочтительно микросферический порошок с размером частиц 70-250 мкм.

Катализатор представляет собой предпочтительно микросферический порошок с размером частиц 20-250 мкм.

Катализатор может представлять собой гранулы диаметром 3-5 мм.

Отличием заявляемого катализатора от прототипа является то, что в состав катализатора в качестве промотора вводят, по крайней мере, одно соединение металла из группы: цинк, медь, железо.

Использование предлагаемых промоторов совместно с другими компонентами катализатора и соединения алюминия формулы Al2O3·nH2O, где n=0,3-1,5, рентгеноаморфной структуры, полученное быстрой частичной дегидратацией гидраргиллита, позволило получить катализатор, обладающий повышенной активностью, прочностью, стабильностью.

Под соединением Al2O3·nH2О, где n=0,3-1,5, рентгеноаморфной структуры понимается такое соединение, рентгенографический анализ которого не обнаруживает никаких линий, характерных для какой бы то ни было кристаллической фазы. Такое соединение обладает повышенной реакционной способностью, в результате которой становится возможной ингеркаляция соединений компонентов катализатора в межслоевое пространство между алюмогидроксидными пакетами.

Носитель - соединение алюминия формулы Al2O3·nH2О, где n=0,5-1,0, рентгеноаморфной структуры, может содержать в качестве примесей соединения кремния, железа, натрия в количестве, мас.% (в пересчете на оксиды):

Эти примеси не ухудшают свойства носителя.

Нами было найдено, что при термообработке носителя - соединения алюминия формулы Al2O3·nH2О, где n=0,3-1,5, рентгеноаморфной структуры, совместно с соединениями хрома, циркония, щелочного металла и промотора из группы: цинк или медь, или железо, формируется катализатор, который обладает высокой активностью, высокой прочностью, а также высокой стабильностью в рабочем режиме действия катализатора при дегидрировании.

Такую высокую стабильность катализатора в условиях процесса дегидрирования парафиновых углеводородов (восстановления - окисления) можно объяснить образованием активных центров в виде твердых растворов хроматов и хромитов цинка или меди, или железа, в которых оксид хрома (VI), далее Cr6+, находится в активной форме.

При термообработке происходит образование высокодисперсных рентгеноаморфных твердых растворов хроматов и хромитов цинка, меди, железа, прочно связанных со структурой образовавшегося оксида алюминия. Катализатор после термообработки имеет удельную поверхность 80-200 м2/г, высокую механическую прочность.

Стабилизация соединений хрома в твердых растворах с цинком, медью и железом препятствует образованию твердых растворов хрома с алюминием, что способствует увеличению активности и стабильности катализатора, увеличению его срока службы.

Для получения высокоактивного, стабильного катализатора с высокой механической прочностью, но при этом с малым эрозионным воздействием на оборудование, предлагается использовать предпочтительно носитель - соединение алюминия формулы Al2O3·nH2О, где n=0,5-1,0, рентгеноаморфной структуры, состоящее из сфероидных частиц с размером 20-250 мкм. Частицы состоят из гексагональных стержней с системой плоских параллельных пор, соответствующих расщеплению на грани (001) с удельной поверхностью 80-250 м2/г и объемом пор 0,1 - удельной поверхностью 80-250 м2/г и объемом пор 0,1-0,3 см3/г. На фиг.1 показан этот носитель: а) схема гексагонального стержня частицы носителя с расщеплением по грани (001) на поры; б) вид гексагонального стержня частицы носителя с расщеплением по грани (001) на параллельные поры.

В процессе получения носителя путем дегидратации гидраргиллита образуется система плоских параллельных пор относительно грани (001) в гексагональной структуре стержней гидраргиллита (см. чертеж). Символ (001) является обозначением грани с наибольшим количеством положительных индексов (Основы минералогии и кристаллографии / В.П.Бондарев. - М.: Высшая школа, 1978. - с.59).

Известно, что катализаторы дегидрирования содержат оксид хрома в виде смеси оксидов Cr3+ и Cr6+ (Производство изопрена / С.К.Огородников, Г.С.Идлис. - Л.: Химия, 1973. - с.112-118). Содержание Cr6+ в предлагаемом катализаторе не превышает 4 мас.%.

В рабочем режиме действия известных катализаторов при дегидрировании происходит уменьшение Cr6+ ниже 0,1%, при этом катализатор дезактивируется. В предлагаемом катализаторе снижения содержания Cr6+ ниже 0,13% не наблюдается, и катализатор длительное время не теряет активности.

В ходе регенерации катализатора происходит выжиг кокса и окисление Cr3+ до Cr6+. При этом содержание Cr6+ от минимального содержания 0,13% перед регенерацией увеличивается до 0,8-1,2% после регенерации в отличие от известных катализаторов. Это гарантирует стабильную работу катализатора в реакции дегидрирования.

Предлагаемый катализатор в отличие от известных обладает свойством стабилизировать содержание Cr6+ в рабочем режиме действия катализатора до количества, при котором катализатор сохраняет свою активность. Таким образом, предлагаемый катализатор является стабилизатором Cr6+ в процессах дегидрирования парафиновых углеводородов.

Нами было также найдено, что добавка предлагаемого катализатора к применяемым в промышленности быстро дезактивирующимся хромсодержащим катализаторам приводит к увеличению срока их службы за счет стабилизации Cr6+.

Размер частиц катализатора определяется условиями проведения процесса. Для кипящего слоя применяют катализатор с размером частиц 70-250 мкм. Размер частиц катализатора, который используется как добавка к известным хромсодержащим катализаторам для стабилизации хрома, составляет 20-250 мкм. Катализатор для стационарного слоя может быть приготовлен в виде гранул диаметром 3-5 мм.

Таким образом, предложенная совокупность признаков привела к получению нового технического результата - получению высокоактивного, стабильного в переменных условиях процесса дегидрирования катализатора, обладающего высокой механической прочностью.

Определение фазового состава материалов, используемых в технологии получения катализатора дегидрирования, проводят рентгенографическим методом, основанным на дифракции рентгеновских лучей. Съемку образцов проводят в Cu-К-α-излучении с использованием дифференциальной дискриминации монохроматора. Интервал углов по шкале 2θ от 10 до 75°, угловая скорость движения детектора 1/60°.

Удельную поверхность определяют методом БЭТ, объем пор - адсорбцией воды, размер частиц - ситовым методом.

Прочность на истирание определяют по массовой доле потерь при истирании катализатора. Метод основан на разрушении частиц катализатора в кипящем слое и измерении массы частиц, унесенных потоком воздуха, скорость которого стабилизирована.

Прочность на раздавливание определяют по усилию на разрушение гранулы между двумя плоскостями.

Внешнюю форму частиц катализатора определяли с помощью сканирующего микроскопа.

Нижеследующие примеры иллюстрируют прелагаемое решение.

Пример 1

Носитель микросферический АОК-1 - соединение алюминия формулы Al2O3·nH2О, где n=0,5, ренггеноаморфной структуры, со свойствами, представленными в таблице №1, загружают в пропитыватель. Туда же заливают пропиточный раствор, содержащий каталитические компоненты в количествах, необходимых для получения катализатора состава, мас.% (в пересчете на оксиды):

Катализатор после сушки прокаливают при 700°С. Катализатор имеет состав, представленный в таблице №2, и эксплуатационные свойства, представленные в таблице №3.

Примеры 2-5

Катализаторы готовят аналогично примеру 1. Отличается применяемым носителем, составом активных компонентов и получаемыми свойствами. Данные о носителях представлены в таблице №1, о составе катализатора - в таблице №2, эксплуатационные свойства - в таблице №3.

Пример 6

Катализатор аналогичен примеру 1, отличается свойствами носителя. Составом катализатора (табл.№№1, 2). После прокаливания из микросферического катализатора с размером частиц 20-250 мкм готовят шихту, способную к формованию. Шихту формуют в гранулы диаметром 3-5 мм и прокаливают при температуре 750°С. Получают катализатор со свойствами, представленными в таблице №3. Прочность определяют раздавливанием гранул по образующей в МПа.

Пример 7 (по прототипу)

Носитель микросферический АОК-4 - соединение алюминия формулы Al2O3·nH2О, где n=1,5, рентгеноаморфной структуры, со свойствами, представленными в таблице №1, загружают в смеситель, туда же заливают раствор, содержащий соединения хрома, калия, циркония, ниобия в количествах, необходимых для получения катализатора состава, % мас. (в пересчете на оксиды):

Полученный после сушки и прокаливания при 750°С катализатор имеет состав, представленный в таблице №2, и свойства, представленные в таблице №3.

Как видно из представленных примеров, катализатор предлагаемого состава обладает высокой механической прочностью, стабильностью в рабочем режиме действия катализатора при дегидрировании парафиновых углеводородов.

Параметр

Параметр

| название | год | авторы | номер документа |

|---|---|---|---|

| НОСИТЕЛЬ МИКРОСФЕРИЧЕСКИЙ ДЛЯ КАТАЛИЗАТОРОВ | 2005 |

|

RU2271248C1 |

| МИКРОСФЕРИЧЕСКИЙ КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2349378C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ С3-С5 УГЛЕВОДОРОДОВ | 2019 |

|

RU2698308C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРОЦЕСС ДЕГИДРИРОВАНИЯ C-C-ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ В ОЛЕФИНЫ | 2006 |

|

RU2322290C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2325227C1 |

| АЛЮМООКСИДНЫЙ НОСИТЕЛЬ, СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОГО НОСИТЕЛЯ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЕГИДРИРОВАНИЯ C-C ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ НА ЭТОМ НОСИТЕЛЕ | 2007 |

|

RU2350594C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2200143C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2287366C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2301108C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2010 |

|

RU2448770C1 |

Изобретение относится к способам приготовления катализаторов для дегидрирования парафиновых углеводородов, C2-C5алканов, до соответствующих олефиновых углеводородов. Описан катализатор для дегидрирования парафиновых углеводородов, содержащий оксид хрома, соединение щелочного металла, диоксид циркония, промотор и оксид алюминия, предшественником которого является носитель - соединение алюминия формулы Al2О3·nH2О, где n=0,3-1,5, рентгеноаморфной структуры. Катализатор содержит в качестве промотора, по крайней мере, одно соединение металла, выбранного из группы: цинк, медь, железо в количестве 0,03-2,0 мас.%, и катализатор имеет следующий состав, мас.%, в пересчете на оксид: оксид хрома 10-20; соединение щелочного металла 1-2; оксид циркония 0,5-2; оксид промотора из группы: цинк, медь, железо 0,03-2; оксид алюминия - остальное. Технический эффект - повышение механической прочности, стабильности в рабочем режиме действия катализатора при дегидрировании парафиновых углеводородов. 8 з.п. ф-лы, 3 табл., 1 ил.

| RU 22000143 C1, 10.03.2003 | |||

| US 6576804 A, 10.06.2003 | |||

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИБС У ПАЦИЕНТОВ РАЗЛИЧНЫХ ВОЗРАСТНЫХ ГРУПП | 2003 |

|

RU2241226C1 |

| DE 19858747 A1, 21.06.2000. | |||

Авторы

Даты

2006-03-20—Публикация

2005-03-15—Подача